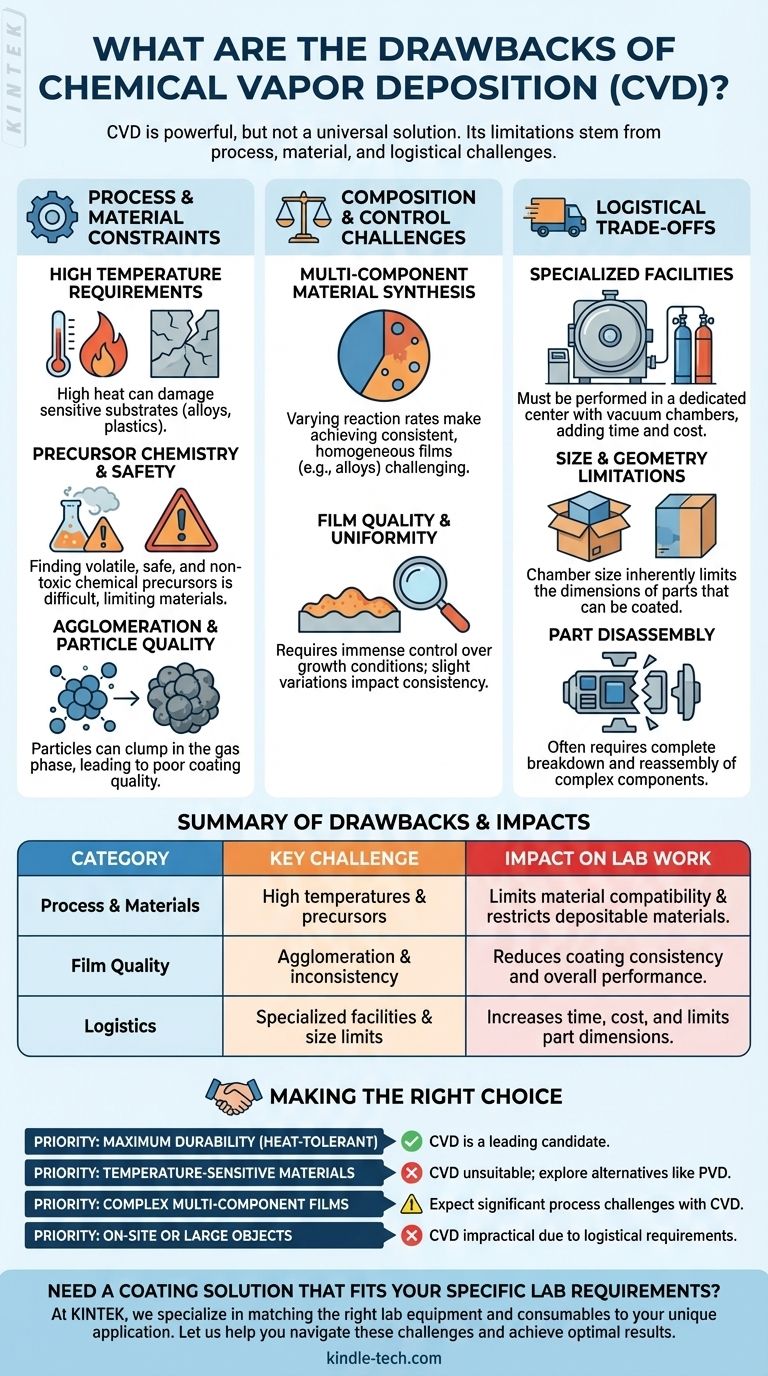

Embora poderosa, a Deposição Química a Vapor (CVD) não é uma solução universal. As suas principais desvantagens derivam das altas temperaturas necessárias, que podem danificar materiais sensíveis, e da complexidade de encontrar precursores químicos adequados e seguros. Além disso, apresenta desafios logísticos, como a necessidade de câmaras de vácuo especializadas, e muitas vezes tem dificuldade em produzir filmes multicomponentes uniformes devido às taxas variáveis de reação química.

A Deposição Química a Vapor oferece revestimentos de qualidade excecionalmente alta e duráveis, mas este desempenho tem um custo. As suas principais desvantagens resultam dos requisitos exigentes do processo — incluindo altas temperaturas, química complexa de precursores e inflexibilidade logística — que limitam os tipos de materiais que podem ser revestidos e os ambientes em que pode ser realizada.

Restrições de Processo e Material

As limitações mais significativas da CVD estão enraizadas na física e química fundamentais do próprio processo. Estas restrições ditam quais materiais podem ser utilizados e a qualidade do produto final.

Requisitos de Alta Temperatura

As reações químicas que formam o revestimento na CVD normalmente requerem calor elevado para serem iniciadas.

Isto pode ser um grande problema ao trabalhar com substratos que têm um ponto de fusão baixo ou são sensíveis ao stress térmico, como certas ligas ou plásticos.

Química e Segurança dos Precursores

A CVD depende de precursores químicos voláteis — gases que contêm os elementos a serem depositados.

Encontrar precursores que sejam suficientemente voláteis, não tóxicos e não pirofóricos (não inflamáveis espontaneamente no ar) pode ser extremamente difícil. A falta de precursores ideais pode limitar os materiais que podem ser depositados através de CVD ativada termicamente.

Agregação e Qualidade das Partículas

Durante o processo, as partículas podem agregar-se, ou aglomerar-se, na fase gasosa antes mesmo de chegarem ao substrato.

Isto leva à formação de agregados duros no revestimento final, o que degrada a qualidade e torna difícil sintetizar materiais a granel uniformes e de alta qualidade.

Desafios na Composição e Controlo

Mesmo quando um substrato pode suportar o calor e existem precursores adequados, controlar a composição e estrutura final do filme apresenta outra camada de dificuldade.

Síntese de Materiais Multicomponentes

Criar filmes com múltiplos elementos (por exemplo, ligas) é particularmente desafiador.

Cada gás precursor pode ter uma pressão de vapor, taxa de nucleação e taxa de crescimento diferentes. Esta variação torna difícil alcançar uma composição consistente e homogénea em todo o filme, uma vez que alguns elementos podem depositar-se mais rapidamente do que outros.

Qualidade e Uniformidade do Filme

Atingir um filme de camada única impecável, como na produção de grafeno, requer um controlo imenso sobre uma multiplicidade de condições de crescimento.

Pequenas variações na temperatura, pressão ou fluxo de gás dentro da câmara podem afetar a qualidade final, tornando os resultados consistentes e de alta qualidade um desafio de engenharia significativo.

Compreender as Compensações Logísticas

Para além dos obstáculos científicos, a CVD apresenta várias desvantagens práticas e logísticas que a podem tornar inadequada para certas aplicações.

Necessidade de Instalações Especializadas

A CVD não é uma tecnologia portátil. Deve ser realizada num centro de revestimento dedicado com câmaras de vácuo e sistemas de manuseamento de gás especializados.

Isto significa que as peças devem ser transportadas para a instalação, o que adiciona tempo e custo ao processo de fabrico.

Limitações de Tamanho e Geometria

O componente a ser revestido deve caber dentro da câmara de vácuo.

Isto limita inerentemente o tamanho das superfícies que podem ser tratadas, tornando-a impraticável para objetos muito grandes ou de tamanho excessivo.

Desmontagem Necessária das Peças

A natureza "tudo ou nada" do processo significa que componentes inteiros são revestidos.

Para proteger áreas sensíveis ou garantir que o revestimento atinja todas as superfícies necessárias, produtos complexos muitas vezes têm de ser completamente desmontados em peças individuais antes do processo e remontados depois.

Fazer a Escolha Certa para o Seu Objetivo

Em última análise, as desvantagens da CVD são compensações pelos seus benefícios, como alta durabilidade e a capacidade de revestir formas complexas. A sua decisão deve basear-se nas prioridades específicas do seu projeto.

- Se o seu foco principal for a durabilidade máxima num substrato tolerante ao calor: A CVD é um candidato principal, uma vez que as suas desvantagens são menos relevantes do que as suas vantagens de desempenho.

- Se o seu foco principal for revestir materiais sensíveis à temperatura (como polímeros): Os requisitos de calor elevado tornam a CVD inadequada, e deve explorar alternativas de temperatura mais baixa, como a Deposição Física a Vapor (PVD).

- Se o seu foco principal for a síntese de filmes de ligas multicomponentes complexas: Esteja preparado para desafios significativos de desenvolvimento de processos e potenciais inconsistências na composição com a CVD.

- Se o seu foco principal for a aplicação no local ou o revestimento de objetos muito grandes: Os requisitos logísticos de uma instalação de vácuo especializada tornam a CVD impraticável.

Ao compreender estas limitações, pode determinar com precisão se os resultados de alto desempenho da CVD justificam as suas exigências significativas de processo.

Tabela de Resumo:

| Categoria de Desvantagem | Desafio Chave | Impacto no Trabalho Laboratorial |

|---|---|---|

| Processo e Materiais | Altas temperaturas danificam substratos sensíveis | Limita a compatibilidade de materiais |

| Química dos Precursores | Encontrar precursores seguros e voláteis é difícil | Restringe os materiais depositáveis |

| Qualidade do Filme | Agregação e filmes multicomponentes não uniformes | Reduz a consistência e o desempenho do revestimento |

| Logística | Requer câmaras de vácuo especializadas e desmontagem de peças | Aumenta o tempo, custo e limita o tamanho das peças |

Precisa de uma solução de revestimento que se adapte aos requisitos específicos do seu laboratório?

Na KINTEK, compreendemos que a Deposição Química a Vapor não é uma solução única para todos. Os nossos especialistas são especializados em combinar o equipamento de laboratório e os consumíveis certos com a sua aplicação única — quer necessite de durabilidade a alta temperatura, uniformidade multicomponente ou alternativas para materiais sensíveis.

Deixe-nos ajudá-lo a superar estes desafios e a alcançar resultados ótimos. Contacte a nossa equipa hoje para discutir como as soluções da KINTEK podem melhorar os processos e a eficiência de revestimento do seu laboratório.

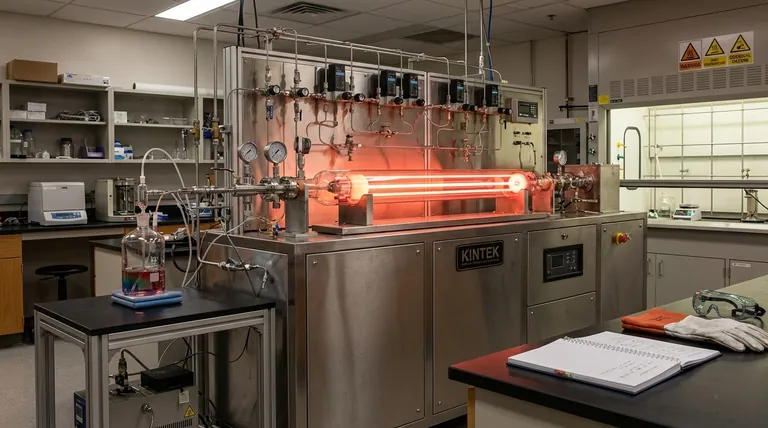

Guia Visual

Produtos relacionados

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

As pessoas também perguntam

- Do que depende a taxa de pulverização catódica? Domine os Fatores Chave para a Velocidade de Deposição de Filmes Finos

- O que é CVD fotoquímico? Descubra suas principais vantagens na tecnologia CMOS avançada

- A Película de Tinta por Pulverização Catódica (Sputter Tint) é boa? Explicação sobre Rejeição de Calor Premium e Durabilidade a Longo Prazo

- Como a pressão afeta a taxa de deposição? Domine o Equilíbrio entre Velocidade e Qualidade do Filme

- Por que a energia de RF é usada no processo de sputtering? Habilitando a Deposição de Filmes Finos a partir de Materiais Isolantes

- Quais são as vantagens e desvantagens da pulverização catódica? Equilibrando Qualidade do Filme, Velocidade e Custo

- O que é um sistema de deposição? O motor por trás da eletrónica moderna e dos materiais avançados

- Como a temperatura do processo influencia a deposição de filmes e quais são suas limitações? Equilibrando Qualidade e Restrições de Calor