Em sua essência, um sistema de Deposição Química a Vapor (CVD) é composto por vários módulos de hardware chave que trabalham em conjunto. Estes geralmente incluem um sistema de entrega de gás, uma câmara de reação onde a deposição ocorre, uma fonte de energia para impulsionar a reação química, um sistema de vácuo para controlar o ambiente e um sistema de exaustão para remover com segurança os subprodutos.

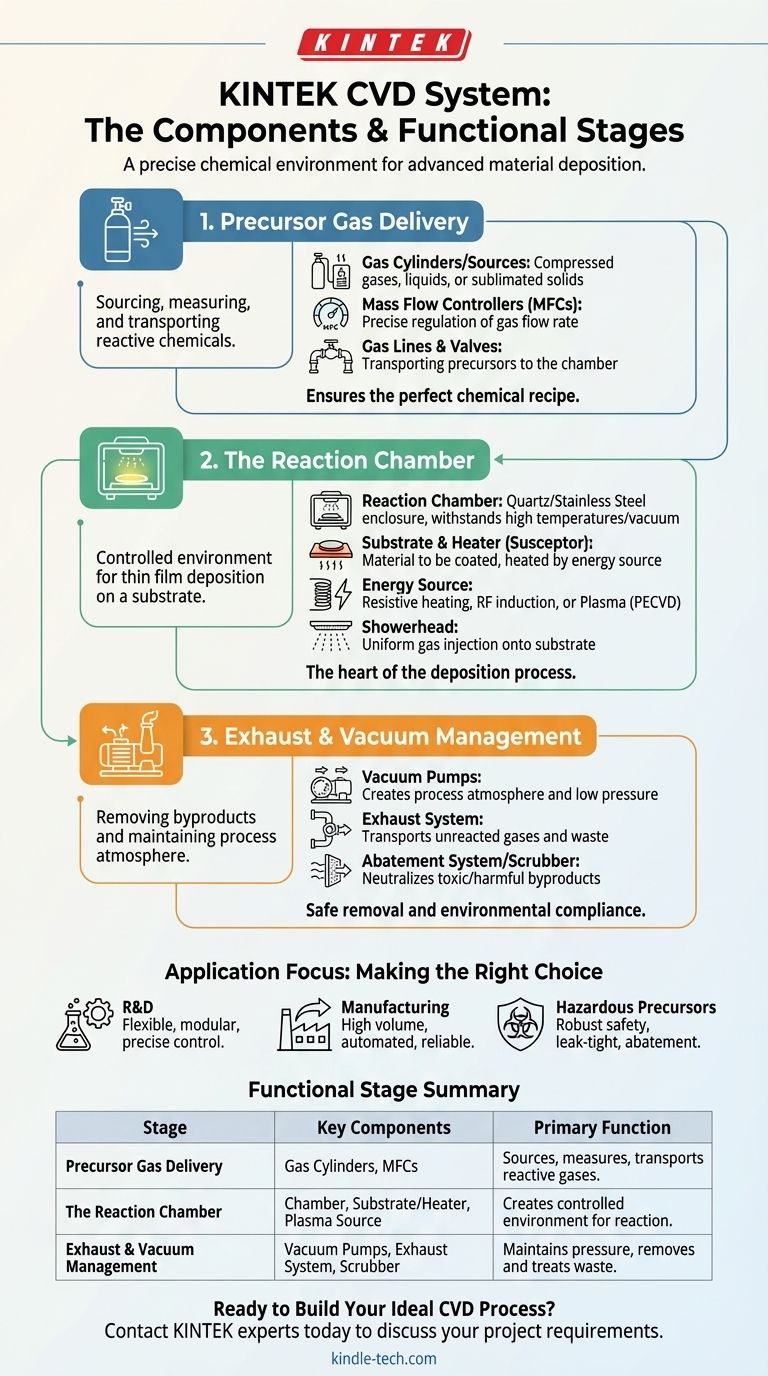

Para realmente entender um sistema CVD, é preciso ir além de uma simples lista de peças. É mais eficaz pensar nele como três estágios funcionais integrados: entrega dos gases reativos, facilitação da reação química em um substrato e gerenciamento dos resíduos resultantes. A precisão com que esses três estágios são controlados determina a qualidade do material final.

O Projeto Funcional do Sistema

Um sistema CVD não é apenas uma coleção de componentes; é um ambiente altamente controlado projetado para executar um processo químico preciso. Podemos dividir sua operação em três funções primárias.

Função 1: Entrega de Gás Precursor

Esta etapa é responsável por obter, medir e transportar com precisão os produtos químicos reativos (precursores) para a câmara de reação.

Obtenção dos Reagentes

O sistema começa com fontes de gases precursores, que podem ser armazenados em cilindros como gases comprimidos ou líquidos. Precursores sólidos também podem ser usados, sendo então aquecidos ou sublimados para a forma de vapor.

Garantindo Fluxo Preciso

Os componentes mais críticos aqui são os Controladores de Fluxo de Massa (MFCs). Esses dispositivos medem e regulam a taxa de fluxo de cada gás com extrema precisão, garantindo que a "receita" química para o filme fino seja perfeitamente mantida.

Função 2: A Câmara de Reação

Este é o coração do sistema CVD, onde o ambiente é controlado para facilitar a deposição do filme fino em uma superfície.

O Ambiente de Deposição

A câmara de reação é um invólucro, frequentemente feito de quartzo ou aço inoxidável, que contém o substrato. É projetada para suportar altas temperaturas e manter um vácuo controlado ou pressão específica.

O Substrato e o Aquecedor

O material a ser revestido, conhecido como substrato, é colocado em um suporte chamado susceptor. Este susceptor é então aquecido por uma fonte de energia (como elementos de aquecimento resistivos ou bobinas de indução de RF) à temperatura exata necessária para que a reação química ocorra na superfície do substrato.

Fornecendo Energia de Ativação

Além da energia térmica do aquecimento, alguns processos CVD usam um plasma para energizar os gases precursores. Esta técnica, CVD Aprimorada por Plasma (PECVD), permite que a deposição ocorra em temperaturas muito mais baixas, o que é crucial para substratos sensíveis.

Função 3: Gerenciamento de Exaustão e Vácuo

Esta etapa é responsável por remover gases não reagidos e subprodutos químicos da câmara e tratá-los antes da liberação.

Criando a Atmosfera do Processo

Um sistema de vácuo, tipicamente consistindo de uma ou mais bombas, é usado para remover o ar e outros contaminantes da câmara antes do início do processo. Durante a deposição, as bombas mantêm a baixa pressão específica necessária para a reação.

Removendo Subprodutos Voláteis

O sistema de exaustão transporta todos os resíduos gasosos para fora da câmara de reação. Este fluxo é crítico para evitar o acúmulo de subprodutos que poderiam contaminar o filme.

Garantindo Segurança e Conformidade

Antes de ser ventilado para a atmosfera, o fluxo de exaustão frequentemente passa por um sistema de abatimento ou "lavador". Esta unidade neutraliza gases tóxicos, inflamáveis ou ambientalmente nocivos, garantindo uma operação segura e em conformidade.

Compreendendo a Integração e o Controle

Simplesmente ter esses componentes não é suficiente. A verdadeira complexidade e poder de um sistema CVD residem em como essas peças são integradas e controladas em tempo real.

O Papel do Controlador Central

Um sistema de controle sofisticado — o cérebro da operação — monitora e ajusta todos os parâmetros críticos. Isso inclui taxas de fluxo de gás, pressão da câmara e temperatura do substrato.

O Desafio da Uniformidade

Alcançar um filme de espessura e composição uniformes em todo o substrato é um desafio de engenharia primário. O design dos injetores de gás (o "chuveiro") e o gerenciamento dos gradientes de temperatura através do susceptor são críticos para garantir a uniformidade.

Receitas de Processo

Cada material único requer uma "receita" específica de configurações — uma sequência cronometrada de fluxos de gás, pressões e temperaturas. O sistema de controle executa essas receitas com alta repetibilidade, o que é essencial para a fabricação.

Fazendo a Escolha Certa para o Seu Objetivo

A configuração ideal do sistema CVD depende inteiramente de sua aplicação pretendida.

- Se o seu foco principal é pesquisa e desenvolvimento: Você precisa de um sistema flexível e modular com controles de processo altamente precisos para explorar uma ampla gama de materiais e receitas.

- Se o seu foco principal é a fabricação de alto volume: Você precisa de um sistema confiável e automatizado, otimizado para alta produtividade, repetibilidade e baixo custo por substrato, frequentemente usando configurações de lote ou ferramentas de cluster.

- Se o seu foco principal é trabalhar com precursores perigosos: Sua principal preocupação é a robustez dos intertravamentos de segurança, sistemas de abatimento de exaustão e a estanqueidade de todo o aparelho.

Em última análise, um processo CVD bem-sucedido é o resultado de um sistema bem projetado, onde cada componente trabalha em perfeita harmonia para criar um ambiente químico precisamente controlado.

Tabela Resumo:

| Etapa Funcional | Componentes Chave | Função Primária |

|---|---|---|

| Entrega de Gás Precursor | Cilindros de Gás, Controladores de Fluxo de Massa (MFCs) | Obtém, mede e transporta com precisão gases reativos para a câmara. |

| A Câmara de Reação | Câmara, Substrato/Aquecedor (Susceptor), Fonte de Plasma (para PECVD) | Cria um ambiente controlado para a reação química e deposição de filmes finos. |

| Gerenciamento de Exaustão e Vácuo | Bombas de Vácuo, Sistema de Exaustão, Lavador de Abatimento | Mantém a pressão do processo e remove e trata com segurança os subprodutos residuais. |

Pronto para Construir Seu Processo CVD Ideal?

Seja seu objetivo P&D avançado ou fabricação de alto volume, a integração precisa desses componentes é crítica para o seu sucesso. A KINTEK é especializada em equipamentos e consumíveis de laboratório, fornecendo sistemas CVD robustos e confiáveis, adaptados à sua aplicação específica — desde o manuseio de precursores perigosos até a garantia de uniformidade perfeita do filme.

Entre em contato com nossos especialistas hoje para discutir os requisitos do seu projeto e descobrir como nossas soluções podem aprimorar as capacidades do seu laboratório.

Guia Visual

Produtos relacionados

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular Laboratorial

As pessoas também perguntam

- Como o PECVD difere do CVD? Desbloqueando a Deposição de Filmes Finos em Baixa Temperatura

- Qual a diferença entre os processos CVD e PVD? Um Guia para Escolher o Método de Revestimento Certo

- Qual é a diferença entre CVD e PECVD? Escolha o Método de Deposição de Filme Fino Correto

- Quais são os exemplos do método CVD? Descubra as Aplicações Versáteis da Deposição Química de Vapor

- Como o PECVD e o CVD diferem? Um Guia para Escolher o Processo de Deposição de Filme Fino Certo