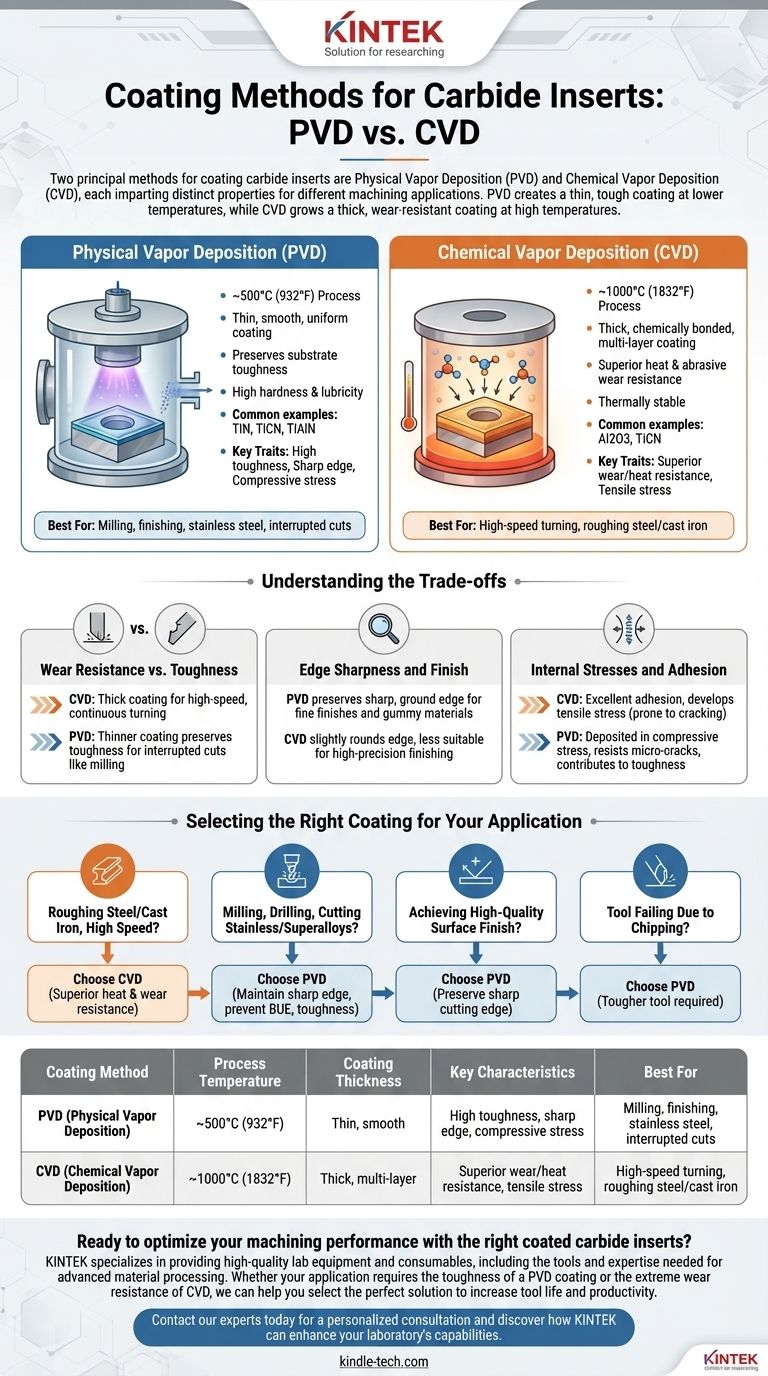

Em resumo, os dois métodos principais para revestir pastilhas de metal duro são a Deposição Física de Vapor (PVD) e a Deposição Química de Vapor (CVD). Cada processo confere propriedades distintas à pastilha, tornando-as adequadas para aplicações de usinagem muito diferentes. O PVD é um processo de temperatura mais baixa que cria um revestimento fino e resistente, enquanto o CVD usa altas temperaturas para formar um revestimento espesso e altamente resistente ao desgaste.

A escolha entre os métodos de revestimento não é sobre qual é "melhor", mas qual oferece o equilíbrio certo entre resistência ao desgaste e tenacidade para o seu trabalho específico. O PVD se destaca onde a nitidez da aresta e a tenacidade são críticas, enquanto o CVD domina em aplicações abrasivas e de alta temperatura.

Um Conto de Duas Tecnologias: PVD vs. CVD

Para selecionar a ferramenta correta, você deve entender como o revestimento é aplicado. O próprio processo de fabricação dita as características de desempenho da pastilha final.

Deposição Física de Vapor (PVD)

PVD é um processo de temperatura mais baixa, geralmente realizado em torno de 500°C (932°F). Em uma câmara de vácuo, um material de revestimento sólido é vaporizado em plasma e, em seguida, depositado fisicamente na superfície da pastilha de metal duro.

Este método resulta em um revestimento extremamente fino, liso e uniforme. Como a temperatura é relativamente baixa, ele não altera significativamente as propriedades do substrato de metal duro subjacente, preservando sua tenacidade inerente.

Os revestimentos PVD são conhecidos por sua alta dureza e lubricidade. Exemplos comuns incluem Nitreto de Titânio (TiN), Carbonitreto de Titânio (TiCN) e Nitreto de Titânio Alumínio (TiAlN).

Deposição Química de Vapor (CVD)

CVD é um processo de alta temperatura, frequentemente operando perto de 1000°C (1832°F). Envolve uma reação química onde moléculas precursoras gasosas reagem na superfície da pastilha aquecida, "crescendo" uma nova camada de material.

Este processo cria um revestimento muito mais espesso e com ligação química mais forte do que o PVD. As camadas resultantes são excepcionalmente duras e termicamente estáveis, fornecendo uma barreira superior contra o calor e o desgaste abrasivo.

Os revestimentos CVD mais comuns são multicamadas, frequentemente incluindo uma camada espessa de Óxido de Alumínio (Al2O3) para proteção térmica e Carbonitreto de Titânio (TiCN) para resistência ao desgaste.

Entendendo as Compensações (Trade-offs)

As diferenças no processo de aplicação levam a uma compensação direta entre as principais características de desempenho. Entender isso é central para a seleção da ferramenta.

Resistência ao Desgaste vs. Tenacidade

Um revestimento CVD espesso fornece uma barreira térmica excepcional e resistência ao desgaste abrasivo, tornando-o ideal para corte de alta velocidade em operações contínuas e previsíveis, como torneamento de aço.

No entanto, a alta temperatura de aplicação pode reduzir a tenacidade do substrato. O revestimento PVD mais fino preserva a tenacidade do substrato, tornando-o muito superior para resistir às lascas e rachaduras comuns em cortes interrompidos, como fresamento.

Nitidez da Aresta e Acabamento

O processo de baixa temperatura do PVD preserva perfeitamente a aresta afiada e retificada da pastilha. Isso é fundamental para alcançar um bom acabamento superficial e para cortar limpo materiais "pegajosos" como alumínio, aço inoxidável e superligas sem criar uma aresta postiça (BUE).

O calor elevado do processo CVD tende a arredondar ligeiramente a aresta de corte. Embora não seja um problema para desbaste, isso o torna menos adequado para operações de acabamento de alta precisão.

Tensões Internas e Adesão

Os revestimentos CVD têm excelente adesão química ao substrato. No entanto, à medida que esfriam de altas temperaturas, eles desenvolvem tensão de tração, o que pode torná-los mais propensos a rachar sob impacto.

Os revestimentos PVD são depositados em um estado de tensão de compressão. Este estado de tensão ajuda a resistir à propagação de microfissuras, contribuindo ainda mais para a tenacidade geral da pastilha e resistência a lascamento.

Selecionando o Revestimento Certo para Sua Aplicação

Sua escolha deve ser ditada inteiramente pelo material que você está cortando e pela natureza da operação.

- Se seu foco principal for desbaste de aço ou ferro fundido em altas velocidades: Escolha um revestimento CVD espesso e multicamadas por sua resistência superior ao calor e ao desgaste abrasivo.

- Se seu foco principal for fresamento, furação ou corte de aços inoxidáveis e superligas: Opte por um revestimento PVD para manter uma aresta afiada, prevenir a formação de aresta postiça e fornecer a tenacidade necessária para cortes interrompidos.

- Se seu foco principal for alcançar um acabamento superficial de alta qualidade: Um revestimento PVD é quase sempre a escolha correta devido à sua capacidade de preservar a aresta de corte afiada da pastilha.

- Se sua ferramenta estiver falhando devido a lascamento em vez de desgaste abrasivo lento: Você provavelmente está usando uma pastilha CVD onde uma ferramenta revestida com PVD mais tenaz é necessária.

Compreender as diferenças fundamentais entre esses processos de revestimento permite que você selecione ferramentas que correspondam precisamente às exigências do seu material e aplicação.

Tabela de Resumo:

| Método de Revestimento | Temperatura do Processo | Espessura do Revestimento | Características Principais | Melhor Para |

|---|---|---|---|---|

| PVD (Deposição Física de Vapor) | ~500°C (932°F) | Fino, liso | Alta tenacidade, aresta afiada, tensão de compressão | Fresamento, acabamento, aço inoxidável, cortes interrompidos |

| CVD (Deposição Química de Vapor) | ~1000°C (1832°F) | Espesso, multicamadas | Resistência superior ao desgaste/calor, tensão de tração | Torneamento de alta velocidade, desbaste de aço/ferro fundido |

Pronto para otimizar seu desempenho de usinagem com as pastilhas de metal duro revestidas certas?

A KINTEK é especializada no fornecimento de equipamentos de laboratório e consumíveis de alta qualidade, incluindo as ferramentas e o conhecimento necessários para o processamento avançado de materiais. Se sua aplicação requer a tenacidade de um revestimento PVD ou a resistência extrema ao desgaste do CVD, podemos ajudá-lo a selecionar a solução perfeita para aumentar a vida útil da ferramenta e a produtividade.

Contate nossos especialistas hoje para uma consulta personalizada e descubra como a KINTEK pode aprimorar as capacidades do seu laboratório.

Guia Visual

Produtos relacionados

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

As pessoas também perguntam

- Que cor têm os diamantes CVD? Compreendendo o Processo do Tom Castanho à Beleza Incolor

- Quais são os métodos de deposição? Um Guia para Técnicas de Filmes Finos PVD e CVD

- Como são depositados os filmes finos? Um Guia para Métodos PVD vs. CVD para Sua Aplicação

- Como funciona o PECVD? Habilita a Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade

- Qual é a diferença entre PECVD e CVD? Descubra o Método Certo de Deposição de Filmes Finos