Em sua essência, um forno de indução é um sistema de fusão altamente eficiente e limpo que utiliza princípios eletromagnéticos em vez de combustão. Suas principais características incluem controle preciso de temperatura, baixo impacto ambiental e a capacidade de gerar calor diretamente dentro do metal que está sendo fundido. O sistema consiste em uma fonte de energia, uma unidade de controle e uma bobina de cobre resfriada a água que envolve um cadinho contendo o material de carga.

A principal vantagem de um forno de indução é sua capacidade de fundir materiais com pureza excepcional e precisão composicional. Ao usar eletricidade para induzir calor diretamente dentro do metal, ele elimina a contaminação por combustível ou eletrodos e proporciona uma ação de agitação natural para um produto final perfeitamente homogêneo.

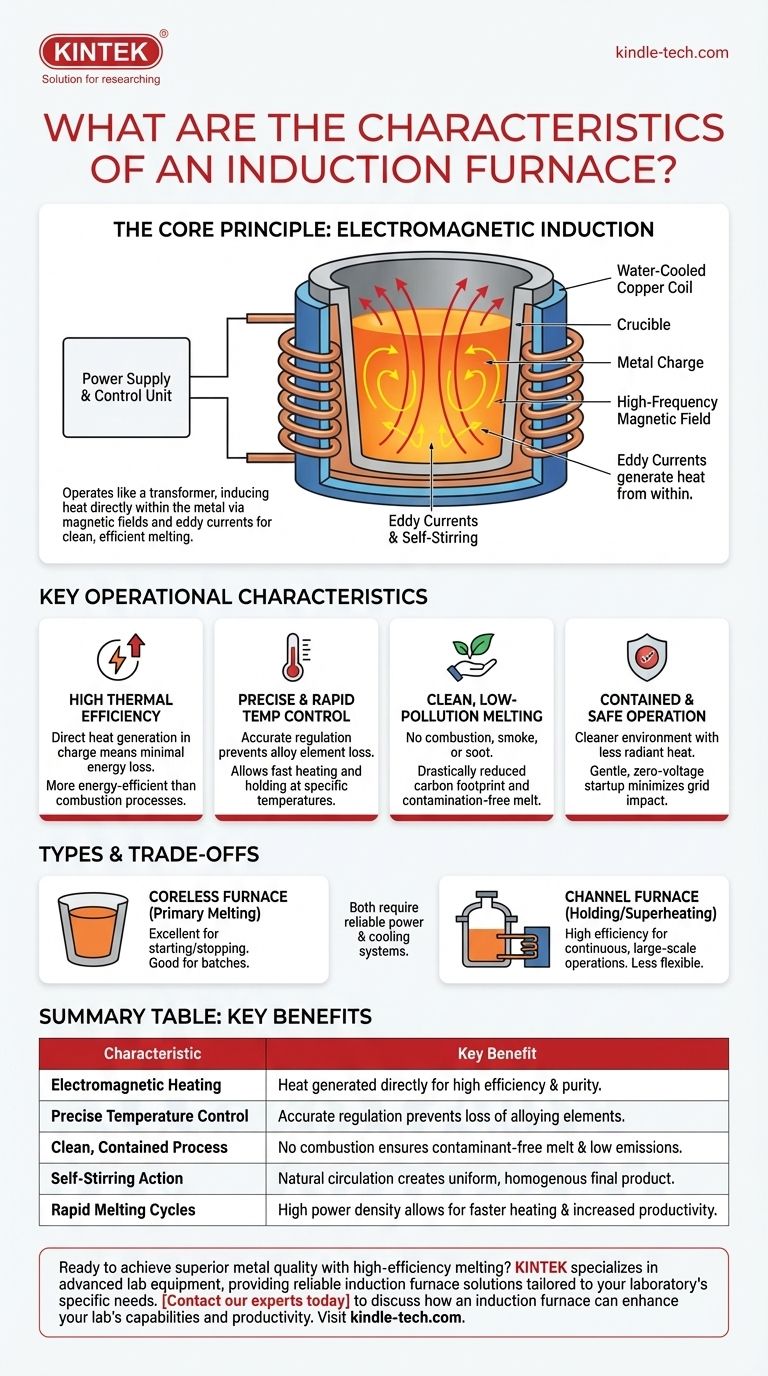

Como Funciona um Forno de Indução: O Princípio Fundamental

A tecnologia por trás de um forno de indução é fundamentalmente diferente dos fornos tradicionais a combustível ou a arco. Ela se baseia em um fenômeno físico limpo, contido e altamente controlável.

O Poder da Indução Eletromagnética

Um forno de indução opera como um transformador. Uma corrente alternada (CA) de alta frequência é passada através de uma bobina de cobre, criando um campo magnético poderoso e em rápida mudança ao redor do cadinho.

Quando material condutor, como metal, é colocado dentro deste campo, o campo magnético induz correntes elétricas circulares dentro do próprio metal. Estas são conhecidas como correntes parasitas.

A resistência natural do metal ao fluxo dessas correntes parasitas gera um calor imenso, fazendo com que o material derreta de dentro para fora.

Principais Componentes do Sistema

Um sistema completo de forno de indução é mais do que apenas a caixa de fusão. Suas principais partes incluem:

- Bobina Indutora: Uma bobina de cobre resfriada a água que gera o campo magnético.

- Cadinho: Um recipiente refratário que contém a carga metálica dentro da bobina.

- Fonte de Alimentação: Converte a eletricidade da rede em CA de alta frequência necessária para a bobina.

- Sistema de Controle: Permite aos operadores regular precisamente a potência, frequência e temperatura.

- Sistema de Resfriamento: Um chiller que circula água através da bobina para evitar o superaquecimento.

O Efeito de Auto-Agitação

O intenso campo magnético também cria uma força que faz com que o metal fundido circule vigorosamente. Esta ação de agitação inerente é uma grande vantagem, garantindo que a fusão atinja uma temperatura uniforme e uma composição química homogênea sem agitadores mecânicos.

Principais Características Operacionais

O princípio de funcionamento único de um forno de indução confere-lhe várias vantagens operacionais distintas que o tornam a escolha preferida para muitas fundições modernas e aplicações metalúrgicas.

Alta Eficiência Térmica

Como o calor é gerado diretamente dentro do material de carga, muito pouca energia é perdida para o ambiente. Isso torna a fusão por indução significativamente mais eficiente em termos energéticos do que processos que primeiro precisam aquecer uma câmara e depois transferir esse calor para o metal.

Controle Preciso e Rápido de Temperatura

Os operadores podem regular o calor de fusão com extrema precisão simplesmente ajustando a saída de potência. Isso permite aquecimento rápido e a capacidade de manter uma temperatura específica, o que é crítico para prevenir a perda de valiosos elementos de liga que podem queimar em temperaturas excessivas.

Fusão Limpa e de Baixa Poluição

O processo não envolve combustão, o que significa que não há subprodutos como fumaça, fuligem ou dióxido de carbono. Isso resulta em um produto final mais limpo, livre de contaminação, e uma pegada de carbono drasticamente reduzida para a instalação.

Operação Contida e Segura

O processo de fusão é totalmente contido dentro do cadinho, levando a um ambiente de trabalho mais limpo e seguro, com menos calor radiante e sujeira em comparação com outros tipos de fornos. As unidades modernas apresentam uma partida suave, com zero voltagem, minimizando o impacto na rede elétrica da instalação.

Compreendendo as Vantagens e Variações

Embora altamente eficazes, os fornos de indução não são uma solução universal. Compreender seus diferentes tipos e requisitos é crucial para a aplicação adequada.

Fornos Sem Núcleo vs. Fornos de Canal

O tipo mais comum é o forno de indução sem núcleo, que usa um cadinho simples cercado pela bobina. É excelente para fusão primária e pode ser ligado e desligado facilmente.

Um forno de indução de canal é projetado de forma diferente, com uma unidade de indução menor conectada a um vaso principal. Ele funciona mais como uma unidade de retenção ou superaquecimento, mantendo grandes volumes de metal fundido e à temperatura. Este tipo é menos flexível, mas altamente eficiente para operações contínuas e em larga escala.

Dependência de Sistemas de Suporte

A eficiência do forno depende de um ecossistema sofisticado de equipamentos de suporte. Uma fonte de alimentação confiável e de alta capacidade e um robusto sistema de resfriamento a água (chiller) são requisitos inegociáveis. A falha em qualquer um desses sistemas auxiliares interromperá toda a operação.

Investimento Inicial e Cuidado com o Refratário

O custo de capital inicial para um sistema de forno de indução, incluindo a eletrônica de potência, pode ser maior do que para tipos de fornos mais simples. Além disso, o cadinho (revestimento refratário) é um item consumível que requer monitoramento cuidadoso e substituição periódica.

Fazendo a Escolha Certa para Sua Aplicação

A seleção de um forno de indução depende inteiramente das suas prioridades operacionais.

- Se o seu foco principal é a qualidade e pureza da liga: Um forno de indução é a escolha ideal, pois seu processo livre de contaminação e ação de auto-agitação garantem uma fusão limpa e homogênea.

- Se o seu foco principal é a eficiência operacional: Este forno oferece eficiência energética superior, ciclos de aquecimento rápidos e o potencial para operação contínua 24 horas.

- Se o seu foco principal é a conformidade ambiental: A ausência de combustão e emissões o torna uma tecnologia superior para atender a regulamentações ambientais rigorosas e reduzir sua pegada de carbono.

Em última análise, o forno de indução representa um método moderno, preciso e altamente controlado para fundir metal, capacitando as indústrias a produzir materiais de maior qualidade de forma mais eficiente e limpa.

Tabela Resumo:

| Característica | Principal Benefício |

|---|---|

| Aquecimento Eletromagnético | Calor gerado diretamente no metal para alta eficiência e pureza. |

| Controle Preciso de Temperatura | Regulagem precisa evita a perda de elementos de liga. |

| Processo Limpo e Contido | Sem combustão, garante uma fusão livre de contaminantes e baixas emissões. |

| Ação de Auto-Agitação | A circulação natural cria um produto final uniforme e homogêneo. |

| Ciclos Rápidos de Fusão | Alta densidade de potência permite aquecimento mais rápido e aumento da produtividade. |

Pronto para alcançar qualidade superior de metal com fusão de alta eficiência?

A KINTEK é especializada em equipamentos e consumíveis de laboratório avançados, fornecendo soluções confiáveis de fornos de indução adaptadas às necessidades específicas do seu laboratório. Nossa experiência garante que você obtenha o controle preciso de temperatura, eficiência energética e resultados livres de contaminação que sua pesquisa exige.

Entre em contato com nossos especialistas hoje para discutir como um forno de indução pode aprimorar as capacidades e a produtividade do seu laboratório.

Guia Visual

Produtos relacionados

- Forno de Indução a Vácuo em Escala Laboratorial

- Fornalha de Fusão por Arco a Vácuo Não Consumível

- Sistema de Rotação por Fusão a Vácuo Forno de Fusão a Arco

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

As pessoas também perguntam

- O que é o método de indução a vácuo? Domine a Fusão de Metais de Alta Pureza para Ligas Avançadas

- O que é VIM em metalurgia? Um Guia para Fusão por Indução a Vácuo para Ligas de Alto Desempenho

- O que é a técnica de fusão a arco a vácuo? Descubra a Precisão da Fusão por Indução a Vácuo

- Qual é a função principal de um forno de fusão por indução a vácuo? Fundir Metais de Alta Pureza com Precisão

- Qual princípio é usado para gerar calor em um forno de fusão por indução a vácuo? Obtenha fusão de metal limpa e eficiente