Em química, a deposição é um processo transformador onde uma substância transita diretamente de um estado gasoso para um estado sólido, ignorando a fase líquida. As principais características desse processo, particularmente em técnicas como a Deposição Química de Vapor (CVD), incluem a capacidade de criar uma ampla variedade de materiais, produzir filmes excepcionalmente puros e densos, e revestir uniformemente até as superfícies mais complexas.

O verdadeiro valor da deposição reside não apenas na sua capacidade de criar camadas sólidas a partir de gás, mas no nível excepcional de controle que ela oferece. Permite a engenharia precisa das propriedades fundamentais de um material – desde sua composição química até sua estrutura cristalina – em nível microscópico.

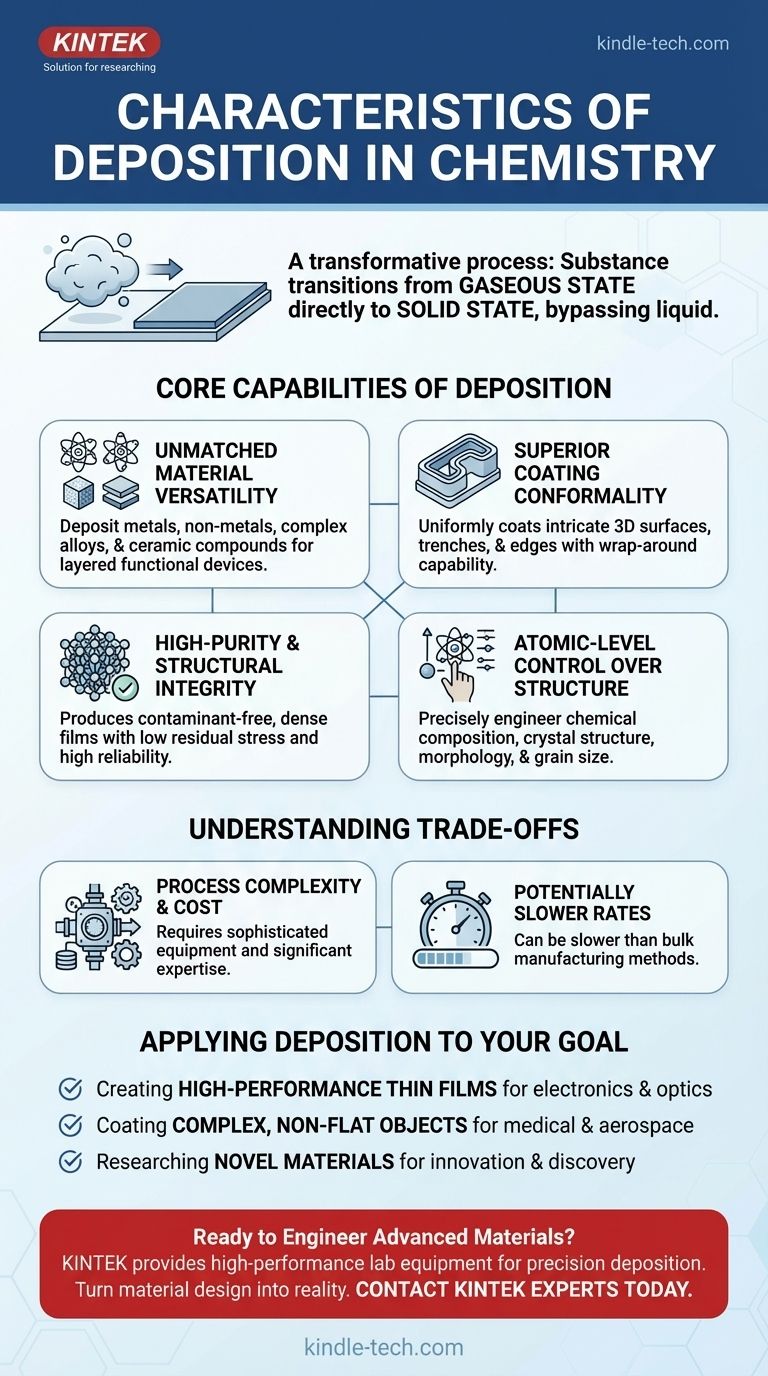

As Capacidades Essenciais da Deposição

Para entender se a deposição é a abordagem certa para uma tarefa, você deve primeiro compreender suas capacidades definidoras. Essas características são o que a tornam indispensável em campos que vão desde a microeletrônica até a engenharia aeroespacial.

Versatilidade de Materiais Incomparável

As técnicas de deposição não se limitam a uma única classe de material. Elas são notavelmente flexíveis.

Você pode depositar filmes metálicos puros, camadas não metálicas como nitreto de silício, ligas multicomponentes complexas e camadas cerâmicas ou compostas altamente duráveis. Essa versatilidade a torna um processo fundamental para a construção de dispositivos funcionais em camadas.

Conformidade de Revestimento Superior

Uma característica definidora da deposição a vapor é sua capacidade de "envolver", conhecida como conformidade. Os precursores gasosos podem acessar e revestir todas as áreas expostas de um substrato, não importa quão intrincada seja sua forma.

Isso garante uma espessura de filme uniforme não apenas em superfícies planas, mas também dentro de trincheiras, em torno de curvas e sobre bordas afiadas. Isso é crítico para proteger componentes ou criar camadas funcionais em objetos 3D complexos.

Alta Pureza e Integridade Estrutural

O processo é inerentemente projetado para alta pureza. Ao usar gases precursores refinados em um ambiente controlado, o filme sólido resultante fica livre de contaminantes que poderiam degradar o desempenho.

Esses filmes também são caracterizados por sua alta densidade ("boa densidade") e baixa tensão residual. Isso significa que o revestimento resultante é forte, estável e menos propenso a rachaduras ou delaminação, garantindo confiabilidade e longevidade.

Controle em Nível Atômico Sobre a Estrutura

Esta é talvez a característica mais poderosa da deposição. Ao ajustar cuidadosamente os parâmetros do processo, como temperatura, pressão e taxas de fluxo de gás, você pode manipular diretamente o material final.

Você obtém controle preciso sobre a composição química, a morfologia da superfície (textura), a estrutura cristalina interna e até mesmo o tamanho do grão do material. Isso é semelhante a construir um material átomo por átomo para atender a especificações exatas.

Compreendendo as Desvantagens

Embora poderosa, a deposição não é uma solução universal. Uma avaliação objetiva requer a compreensão de suas limitações e desafios inerentes.

Complexidade e Custo do Processo

O alto grau de controle tem um preço. Os sistemas de deposição geralmente exigem câmaras de vácuo, controladores precisos de temperatura e fluxo de gás, e precursores químicos de alta pureza.

Este equipamento é caro para adquirir e manter, e operá-lo eficazmente exige significativa experiência técnica.

Taxas Potencialmente Mais Lentas

Construir uma camada de filme de alta qualidade, densa e precisamente estruturada, camada por camada, pode ser um processo lento em comparação com métodos de fabricação em massa, como fundição ou galvanoplastia.

Para aplicações que exigem revestimentos muito espessos ou rendimento extremamente alto, a deposição pode se tornar um gargalo. A compensação é frequentemente entre qualidade e velocidade.

Sensibilidade do Substrato e dos Parâmetros

O sucesso da deposição é altamente dependente da condição da superfície do substrato e da estabilidade dos parâmetros do processo.

Mesmo pequenas flutuações de temperatura, mudanças de pressão ou impurezas na superfície podem introduzir defeitos no filme. Alcançar resultados repetíveis e de alta qualidade exige controle rigoroso do processo e um ambiente impecável.

Aplicando a Deposição ao Seu Objetivo

Sua decisão de usar a deposição deve ser impulsionada pelo seu objetivo final. O processo se destaca em cenários específicos onde suas características únicas proporcionam uma clara vantagem.

- Se seu foco principal é criar filmes finos de alto desempenho: A deposição é a escolha ideal, pois oferece a pureza, densidade e controle estrutural inigualáveis necessários para eletrônicos, óptica e sensores.

- Se seu foco principal é revestir objetos complexos e não planos: A excelente conformidade da deposição garante uma cobertura completa e uniforme que outros métodos não conseguem alcançar, tornando-a perfeita para implantes médicos ou componentes de turbinas.

- Se seu foco principal é pesquisar novos materiais: O controle preciso sobre a composição e a estrutura cristalina torna a deposição uma ferramenta essencial para a inovação e descoberta na ciência dos materiais.

Em última análise, a deposição permite que você vá além de simplesmente usar materiais para ativamente projetá-los e construí-los para um propósito específico.

Tabela Resumo:

| Característica Chave | Descrição |

|---|---|

| Versatilidade de Materiais | Deposita metais, não metais, ligas e cerâmicas para diversas aplicações. |

| Conformidade Superior | Obtém revestimentos uniformes em superfícies 3D complexas, trincheiras e bordas. |

| Alta Pureza e Integridade | Produz filmes densos, fortes e livres de contaminantes com baixa tensão residual. |

| Controle em Nível Atômico | Engenharia precisa da composição química, estrutura cristalina e morfologia. |

| Complexidade do Processo | Requer equipamentos sofisticados e experiência para resultados ótimos. |

Pronto para Projetar Materiais Avançados com Deposição de Precisão?

A KINTEK é especializada no fornecimento de equipamentos de laboratório e consumíveis de alto desempenho necessários para aproveitar o poder da deposição química. Seja você desenvolvendo microeletrônicos de próxima geração, criando revestimentos duráveis para componentes aeroespaciais ou conduzindo pesquisas inovadoras em materiais, nossas soluções entregam a pureza, o controle e a confiabilidade que você exige.

Deixe-nos ajudá-lo a transformar o design de materiais em realidade. Entre em contato com nossos especialistas hoje mesmo para discutir suas necessidades específicas de aplicação e descobrir como a KINTEK pode aprimorar as capacidades do seu laboratório.

Guia Visual

Produtos relacionados

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular Laboratorial

- Forno de Grafitação Contínua a Vácuo de Grafite

As pessoas também perguntam

- Como o PECVD difere do CVD? Desbloqueando a Deposição de Filmes Finos em Baixa Temperatura

- Quais são as vantagens da PECVD sobre a CVD? Obtenha Filmes Finos de Alta Qualidade em Temperaturas Mais Baixas

- Como o PECVD e o CVD diferem? Um Guia para Escolher o Processo de Deposição de Filme Fino Certo

- Qual é o gás precursor no PECVD? A chave para a deposição de filmes finos a baixa temperatura

- Qual a diferença entre CVD Térmico e PECVD? Escolha o Método Certo de Deposição de Filmes Finos