Em sua essência, a Deposição Química de Vapor (CVD) é um método altamente versátil para criar filmes finos excepcionalmente puros e uniformes. Suas principais vantagens decorrem de seu processo único, que usa reações químicas para depositar material átomo por átomo em uma superfície, permitindo revestir formas complexas de maneira uniforme e produzir uma ampla gama de materiais com propriedades precisamente controladas.

Escolher uma técnica de deposição é uma decisão de engenharia crítica. Embora existam muitos métodos, a Deposição Química de Vapor se destaca por sua capacidade de criar revestimentos altamente puros e conformes, tornando-a a escolha superior para aplicações onde a qualidade do material e a cobertura completa e uniforme são inegociáveis.

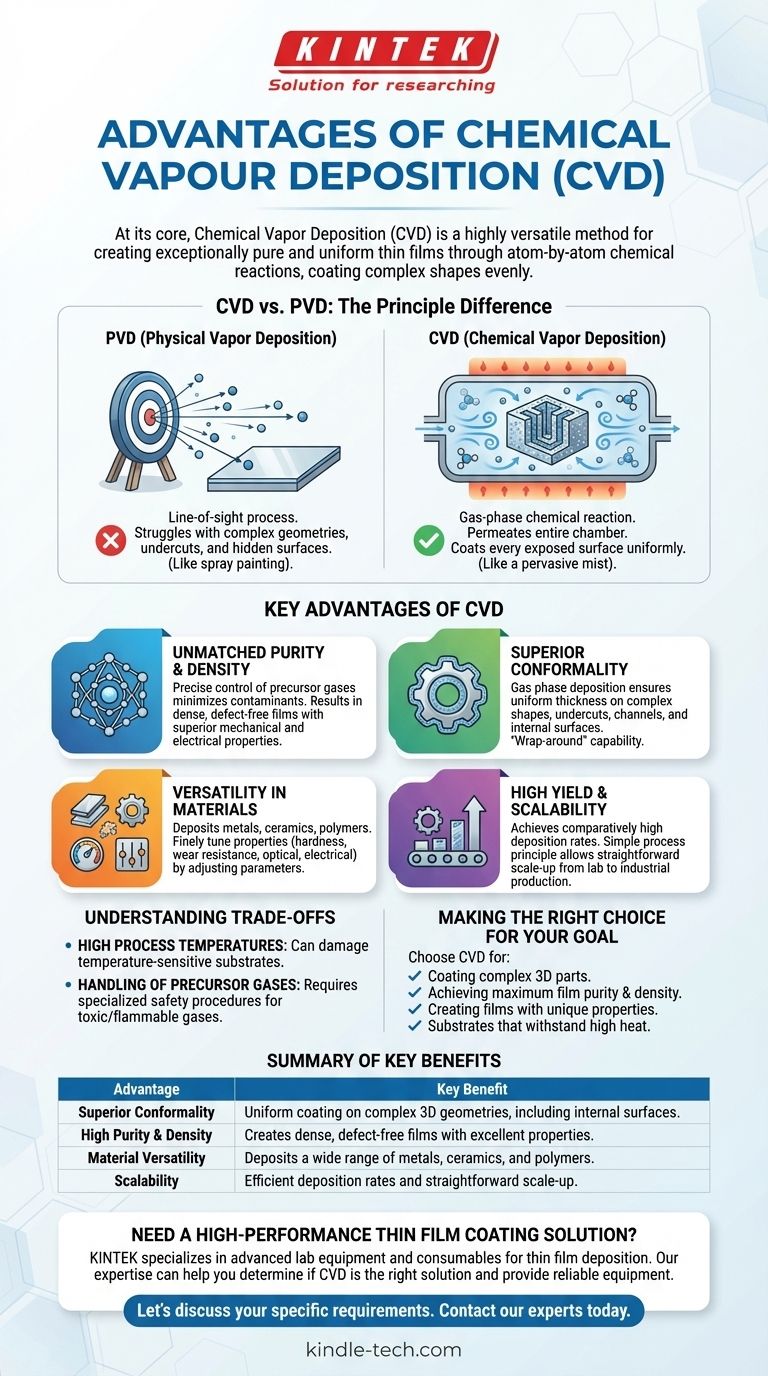

O Princípio: Reação Química vs. Deposição Física

Para entender as vantagens da CVD, é essencial distingui-la de sua principal alternativa, a Deposição Física de Vapor (PVD).

Como a PVD Funciona

Os métodos PVD, como a pulverização catódica ou a evaporação, são processos de "linha de visão". Eles derrubam fisicamente átomos de um alvo sólido em vácuo e os enviam em direção ao substrato, muito parecido com uma lata de tinta spray revestindo uma superfície.

Essa transferência física significa que a PVD pode ter dificuldade em revestir uniformemente as superfícies ocultas ou as características internas intrincadas de um objeto complexo.

Como a CVD Funciona

A CVD é fundamentalmente diferente. Ela introduz gases precursores em uma câmara contendo um substrato aquecido. Uma reação química é desencadeada na superfície quente, fazendo com que um material sólido "cresça" ou se deposite no substrato.

Como esse processo é impulsionado por um gás que preenche toda a câmara, ele não é limitado pela linha de visão. O gás reativo pode alcançar todas as superfícies expostas, não importa quão complexa seja a geometria da peça.

Principais Vantagens do Método CVD

A natureza química do processo CVD dá origem a várias vantagens distintas que são difíceis de alcançar com outras técnicas.

Pureza e Densidade Incomparáveis do Filme

O processo CVD permite a criação de filmes com um alto grau de pureza. Ao controlar precisamente os gases precursores de entrada, os contaminantes podem ser minimizados.

Isso resulta em uma estrutura de filme muito densa e uniforme com baixa tensão residual e boa cristalização, levando a propriedades mecânicas e elétricas superiores.

Conformidade Superior em Geometrias Complexas

Esta é talvez a vantagem mais significativa da CVD. Como a deposição ocorre a partir de uma fase gasosa que permeia toda a câmara de reação, a CVD oferece um revestimento excepcionalmente conforme.

Essa capacidade de "envolvimento" garante que mesmo formas complexas com reentrâncias, canais ou superfícies internas recebam um revestimento de espessura uniforme. Os métodos PVD simplesmente não conseguem igualar isso.

Versatilidade em Materiais e Propriedades

A CVD pode ser usada para depositar uma vasta gama de materiais, incluindo metais, cerâmicas e polímeros. Ao ajustar os gases precursores, temperatura e pressão, as propriedades do filme final podem ser finamente ajustadas.

Isso permite a criação de filmes com características específicas de alto desempenho, como dureza extrema, resistência ao desgaste ou propriedades ópticas e elétricas únicas que são difíceis de obter de outra forma.

Alto Rendimento e Escalabilidade para Produção

Os processos CVD podem atingir altas taxas de deposição comparativamente, tornando-os eficientes para a fabricação.

Além disso, o equipamento é frequentemente simples em princípio, tornando o processo relativamente fácil de escalar da pesquisa de laboratório para a produção industrial de alto volume.

Compreendendo as Desvantagens

Nenhum método é perfeito. Os pontos fortes da CVD são equilibrados por certas considerações operacionais.

Altas Temperaturas de Processo

Os processos CVD tradicionais frequentemente requerem altas temperaturas (centenas ou mesmo milhares de graus Celsius) para iniciar as reações químicas necessárias na superfície do substrato.

Esse calor elevado pode ser uma limitação, pois pode danificar ou alterar as propriedades de substratos sensíveis à temperatura, como certos polímeros ou wafers semicondutores pré-processados.

Manuseio de Gases Precursores

Os gases precursores usados na CVD podem ser tóxicos, corrosivos ou inflamáveis, exigindo procedimentos de manuseio especializados e infraestrutura de segurança.

Isso adiciona uma camada de complexidade e custo à operação em comparação com alguns métodos PVD que usam alvos sólidos inertes.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção da CVD depende inteiramente dos requisitos específicos do seu projeto.

- Se o seu foco principal é revestir uma peça 3D complexa: A CVD é a escolha superior devido à sua excelente cobertura conforme.

- Se o seu foco principal é alcançar a máxima pureza e densidade do filme: A CVD oferece controle químico preciso que é ideal para produzir materiais de alta qualidade e sem defeitos.

- Se o seu foco principal é criar um filme com estequiometria ou dureza únicas: A versatilidade da CVD na síntese de materiais permite a engenharia de revestimentos específicos e de alto desempenho.

- Se o seu foco principal é revestir um material sensível à temperatura: Você deve avaliar cuidadosamente se o substrato pode suportar o calor de um processo CVD padrão ou se uma variante de baixa temperatura (como PECVD) ou uma alternativa como PVD é necessária.

Compreender a diferença fundamental entre deposição química e física permite que você selecione a ferramenta certa para o seu desafio de engenharia específico.

Tabela Resumo:

| Vantagem | Benefício Chave |

|---|---|

| Conformidade Superior | Revestimento uniforme em geometrias 3D complexas, incluindo superfícies internas e reentrâncias. |

| Alta Pureza e Densidade | Cria filmes densos e sem defeitos com excelentes propriedades mecânicas e elétricas. |

| Versatilidade de Materiais | Deposita uma ampla gama de metais, cerâmicas e polímeros com propriedades ajustáveis. |

| Escalabilidade | Taxas de deposição eficientes e fácil escalonamento para produção de alto volume. |

Precisa de uma Solução de Revestimento de Filme Fino de Alto Desempenho?

A Deposição Química de Vapor é a escolha ideal quando seu projeto exige pureza excepcional do filme, cobertura uniforme em peças complexas e propriedades de material personalizadas.

A KINTEK é especializada em equipamentos de laboratório avançados e consumíveis para deposição de filmes finos, atendendo às necessidades precisas de laboratórios de pesquisa e industriais. Nossa experiência pode ajudá-lo a determinar se a CVD é a solução certa para sua aplicação e fornecer o equipamento confiável de que você precisa para ter sucesso.

Vamos discutir seus requisitos específicos. Entre em contato com nossos especialistas hoje para explorar como nossas soluções podem aprimorar seu processo de pesquisa ou produção.

Guia Visual

Produtos relacionados

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

As pessoas também perguntam

- Qual é a diferença entre PECVD e CVD? Descubra o Método Certo de Deposição de Filmes Finos

- Como funciona o PECVD? Habilita a Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade

- Que cor têm os diamantes CVD? Compreendendo o Processo do Tom Castanho à Beleza Incolor

- O que é PECVD em semicondutores? Habilitando a Deposição de Filmes Finos em Baixa Temperatura para CIs

- Como são depositados os filmes finos? Um Guia para Métodos PVD vs. CVD para Sua Aplicação