As principais vantagens de um forno de indução de canal são sua excepcional eficiência energética para reter grandes volumes de metal fundido, seu controle de temperatura preciso e consistente, e seu processo de fusão limpo. Como funciona como um transformador para aquecer um "canal" específico de metal, é uma escolha ideal para aplicações que exigem um grande e estável reservatório de metal líquido, como alimentar uma linha de fundição sob pressão ou superaquecer ferro de um fundidor primário.

O princípio central a ser compreendido é que um forno de indução de canal se destaca como um vaso de retenção altamente eficiente, não apenas um fundidor. Seu design o torna excepcionalmente adequado para manter grandes quantidades de metal fundido a uma temperatura exata por longos períodos com consumo mínimo de energia.

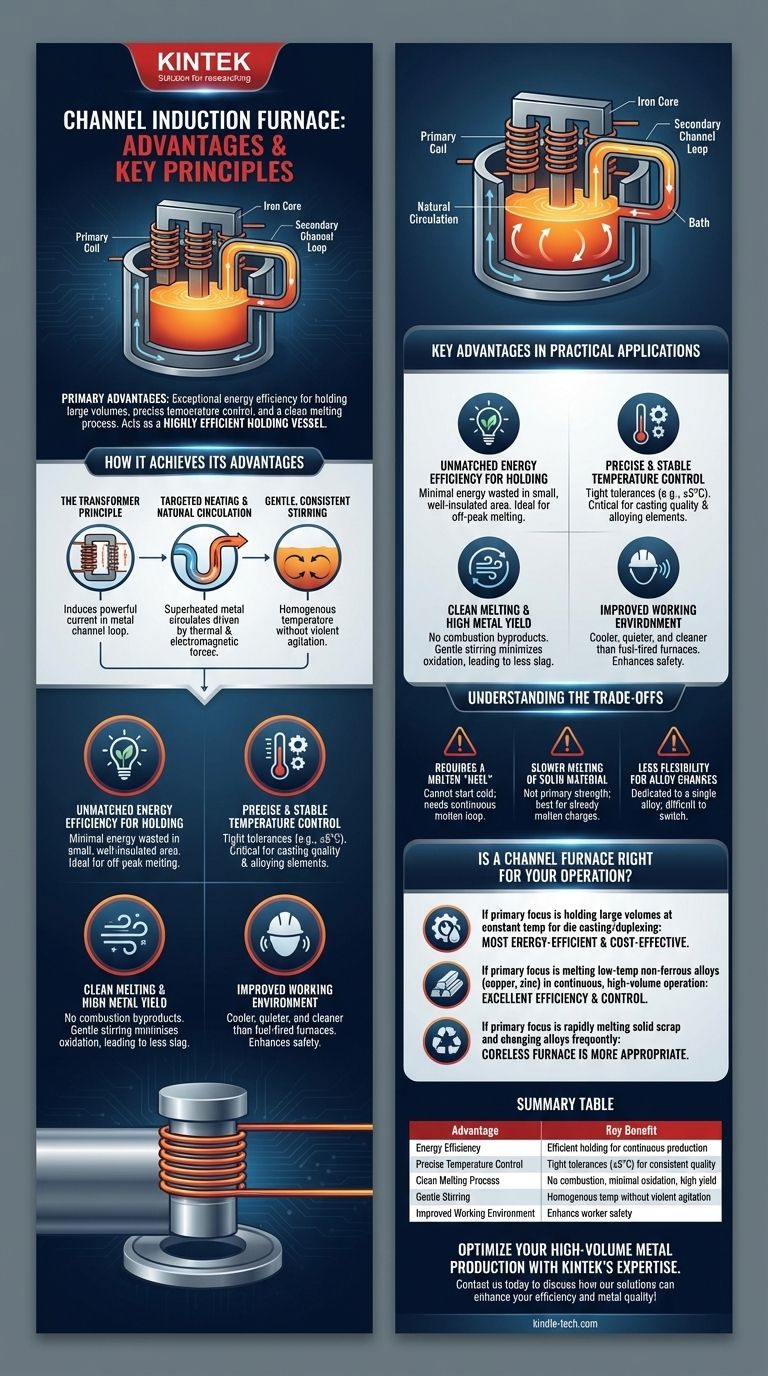

Como um Forno de Canal Alcança Suas Vantagens

Os benefícios únicos de um forno de canal derivam diretamente de seu design especializado, que opera fundamentalmente de forma diferente de outros fornos de indução.

O Princípio do Transformador

Um forno de canal é essencialmente um transformador onde a bobina secundária é um circuito fechado do próprio metal fundido. Uma bobina de indução primária é enrolada em torno de um núcleo de ferro, que é conectado ao banho principal do forno através de um "canal" ou "garganta" estreito. Quando a energia é aplicada, ela induz uma corrente poderosa no circuito de metal, gerando calor intenso precisamente onde é necessário.

Aquecimento Direcionado e Circulação Natural

O calor é gerado exclusivamente dentro deste circuito de metal confinado. Este metal superaquecido torna-se menos denso e, impulsionado por forças térmicas e eletromagnéticas, circula para o banho principal do forno. O metal mais frio do banho é então puxado para o canal para ser aquecido, criando um padrão de circulação contínuo e natural.

Agitação Suave e Consistente

Esta circulação proporciona uma ação de agitação constante e suave em todo o banho fundido. Isso é crucial para manter uma temperatura e composição química homogêneas sem a agitação violenta que pode introduzir gases ou danificar os refratários.

Principais Vantagens em Aplicações Práticas

Este design único se traduz em benefícios operacionais significativos, particularmente em ambientes de produção contínua de alto volume.

Eficiência Energética Incomparável para Retenção

Como o calor é gerado em uma área pequena e bem isolada, muito pouca energia é desperdiçada. Isso torna o forno de canal incrivelmente eficiente para manter o metal na temperatura, muitas vezes consumindo significativamente menos energia do que um forno sem núcleo para a mesma tarefa. Isso permite que as instalações fundam metal durante as horas de menor demanda a um custo menor e o mantenham para uso durante as horas de pico.

Controle Preciso e Estável de Temperatura

A natureza elétrica do aquecimento permite ajustes de potência imediatos e precisos. Isso permite que o forno mantenha o banho fundido dentro de tolerâncias de temperatura muito apertadas (por exemplo, ±5°C), o que é crítico para a qualidade da fundição e para evitar a perda de elementos de liga valiosos e sensíveis à temperatura.

Fusão Limpa e Alto Rendimento de Metal

Como todos os fornos de indução, não há combustão envolvida. Isso significa que nenhum subproduto de combustível pode contaminar a fusão. A agitação suave e a natureza contida do processo também minimizam a oxidação, levando a menos escória (dross) e um maior rendimento de metal utilizável da matéria-prima.

Ambiente de Trabalho Melhorado

A ausência de combustão resulta em um ambiente de trabalho significativamente mais fresco, silencioso e limpo em comparação com os fornos tradicionais a combustível. Isso melhora a segurança e o conforto do trabalhador e reduz a necessidade de ventilação extensiva e sistemas de controle de poluição.

Compreendendo as Compensações

Nenhuma tecnologia é perfeita para todas as situações. O design especializado de um forno de canal vem com limitações específicas que são críticas de entender.

A Exigência de um "Calcanhar" Fundido

Um forno de canal não pode ser iniciado a partir de um estado frio e sólido. Ele requer um circuito contínuo de metal fundido — um "calcanhar" — para estar presente em todos os momentos para completar o circuito elétrico. Isso o torna inadequado para operações que são completamente desligadas diariamente.

Fusão Mais Lenta de Material Sólido

Embora possa fundir cargas sólidas, não é sua principal força. Sua taxa de fusão é geralmente mais lenta do que a de um forno sem núcleo de potência semelhante. É mais eficaz quando carregado com metal já fundido.

Menos Flexibilidade para Mudanças de Liga

A necessidade de manter um calcanhar torna difícil alternar entre diferentes tipos de ligas. Drenar o forno completamente é uma tarefa significativa, então os fornos de canal são tipicamente dedicados a uma única liga para longas campanhas.

Um Forno de Canal é Adequado para Sua Operação?

A escolha do forno certo depende inteiramente das suas necessidades de produção.

- Se o seu foco principal é reter grandes volumes de metal a uma temperatura constante para fundição sob pressão ou duplexação: Um forno de canal é a tecnologia mais eficiente em termos de energia e econômica disponível.

- Se o seu foco principal é fundir ligas não ferrosas de baixa temperatura, como cobre ou zinco, em uma operação contínua e de alto volume: O forno de canal oferece excelente eficiência e controle para esta aplicação específica.

- Se o seu foco principal é fundir rapidamente vários tipos de sucata sólida e mudar frequentemente de ligas: Um forno de indução sem núcleo oferece a flexibilidade necessária e é a escolha mais apropriada.

Em última análise, compreender que o forno de canal é uma ferramenta especializada de retenção e superaquecimento é a chave para aproveitar suas vantagens significativas.

Tabela Resumo:

| Vantagem | Principal Benefício |

|---|---|

| Eficiência Energética | Altamente eficiente para reter grandes volumes de metal fundido, ideal para produção contínua. |

| Controle Preciso de Temperatura | Mantém tolerâncias de temperatura apertadas (±5°C) para qualidade de fundição consistente. |

| Processo de Fusão Limpo | Sem subprodutos de combustão, oxidação mínima e maior rendimento de metal. |

| Agitação Suave | A circulação natural garante temperatura homogênea sem agitação violenta. |

| Ambiente de Trabalho Melhorado | Mais fresco, silencioso e limpo do que fornos a combustível, melhorando a segurança do trabalhador. |

Otimize sua produção de metal de alto volume com a experiência da KINTEK em soluções de fornos laboratoriais e industriais. Se sua operação exige um reservatório estável e energeticamente eficiente de metal fundido para aplicações de fundição sob pressão, duplexação ou superaquecimento, um forno de indução de canal pode ser sua solução ideal. A KINTEK é especializada em fornecer equipamentos de laboratório e consumíveis confiáveis, adaptados às necessidades laboratoriais e industriais. Entre em contato conosco hoje para discutir como nossas soluções podem aumentar sua eficiência e qualidade do metal!

Guia Visual

Produtos relacionados

- Forno de Indução a Vácuo em Escala Laboratorial

- Forno de Fusão por Indução de Arco a Vácuo

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

As pessoas também perguntam

- Qual princípio é usado para gerar calor em um forno de fusão por indução a vácuo? Obtenha fusão de metal limpa e eficiente

- Quais são as vantagens da fusão por indução? Alcance uma fusão de metal mais rápida, mais limpa e mais controlada

- Qual é a função principal de um forno de fusão por indução a vácuo? Fundir Metais de Alta Pureza com Precisão

- O que é o método de indução a vácuo? Domine a Fusão de Metais de Alta Pureza para Ligas Avançadas

- O que é VIM em metalurgia? Um Guia para Fusão por Indução a Vácuo para Ligas de Alto Desempenho