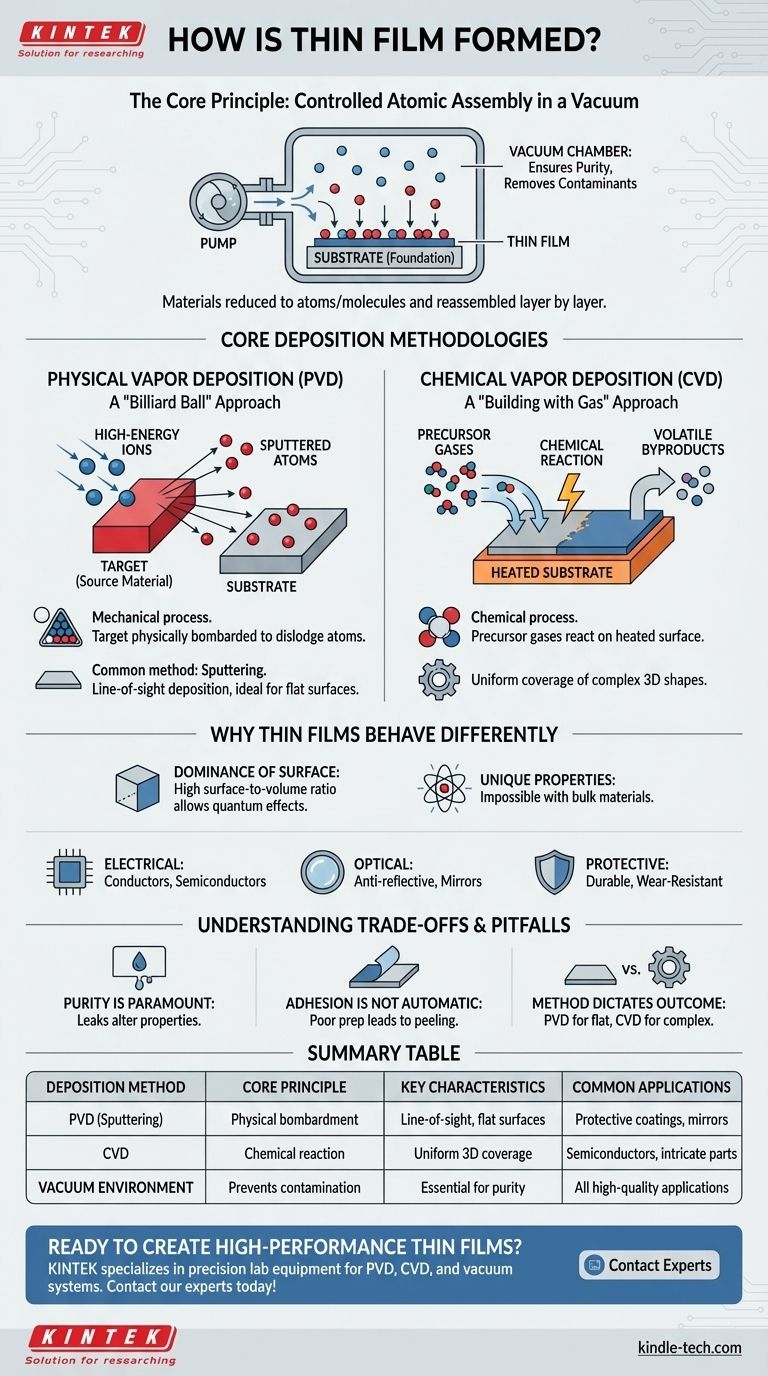

Em essência, as películas finas são formadas pela deposição de um material, átomo por átomo ou molécula por molécula, sobre uma superfície chamada substrato. Todo esse processo ocorre em um ambiente de vácuo altamente controlado para garantir pureza e precisão. As duas categorias dominantes de métodos para alcançar isso são a Deposição Física de Vapor (PVD) e a Deposição Química de Vapor (CVD).

O princípio central da formação de películas finas é a transferência controlada de material de uma fonte para um substrato. Ao reduzir os materiais aos seus componentes atômicos e remontá-los em vácuo, criamos camadas tão finas que suas propriedades diferem fundamentalmente do material a granel.

O Ambiente Fundamental: Um Vácuo Controlado

Para entender como as películas finas são feitas, devemos primeiro entender o ambiente onde são criadas. O processo não ocorre ao ar livre; ele requer uma câmara de vácuo especializada.

O Papel do Substrato

O substrato é a fundação. É o material ou objeto sobre o qual a película fina é depositada. Pode ser um wafer de silício para um circuito integrado, um pedaço de vidro para um espelho ou uma ferramenta de metal para um revestimento protetor.

A Necessidade de um Vácuo

Todo o processo de deposição ocorre em uma câmara de vácuo. A remoção do ar e de outros gases é fundamental para evitar que o material fonte reaja com contaminantes antes de atingir o substrato. Um vácuo garante que o caminho esteja livre para a formação de uma película pura e uniforme.

Metodologias de Deposição Principais

Embora existam muitas técnicas específicas, elas geralmente se enquadram em duas categorias principais que descrevem como o material fonte é transportado para o substrato.

Deposição Física de Vapor (PVD): Uma Abordagem de "Bola de Bilhar"

PVD é um processo mecânico. O material fonte, conhecido como alvo, é fisicamente bombardeado para desalojar átomos.

Um método PVD comum é a pulverização catódica (sputtering). Nesta técnica, íons de alta energia são acelerados em direção ao alvo. Quando esses íons atingem o alvo, eles desalojam, ou "pulverizam", átomos do material fonte. Esses átomos ejetados viajam então através do vácuo e se depositam no substrato, construindo gradualmente a película fina camada por camada.

Deposição Química de Vapor (CVD): Uma Abordagem de "Construção com Gás"

CVD é um processo químico. Em vez de desalojar fisicamente átomos de um alvo sólido, este método introduz gases precursores na câmara de vácuo.

Esses gases fluem sobre o substrato aquecido e sofrem uma reação química diretamente em sua superfície. Essa reação produz o material sólido desejado como uma película, deixando para trás subprodutos voláteis que são bombeados para fora da câmara.

Por Que as Películas Finas se Comportam de Forma Diferente

A razão pela qual esse processo complexo é tão importante é que os materiais na escala de película fina não se comportam como seus equivalentes a granel.

O Domínio da Superfície

Em uma película fina, a razão superfície-volume é dramaticamente aumentada. Isso significa que uma porcentagem muito maior de átomos está na superfície em comparação com um bloco sólido do mesmo material. Essa mudança na geometria permite que efeitos quânticos e de nível de superfície dominem as propriedades gerais do material.

Desbloqueando Novas Aplicações

Essas propriedades únicas são o que tornam as películas finas tão versáteis. O processo é usado para criar funcionalidades específicas que são impossíveis com materiais a granel.

- Películas Elétricas: Usadas para criar os componentes fundamentais de toda a eletrônica moderna, incluindo condutores, isolantes e semicondutores em circuitos integrados.

- Películas Óticas: Projetadas com precisão para controlar a luz, resultando em revestimentos antirreflexo em óculos, espelhos de alta refletividade e camadas de absorção de luz em células solares.

- Películas Protetoras: Usadas como barreiras térmicas ou resistentes ao desgaste extremamente aderentes e duráveis em indústrias exigentes como a aeroespacial.

Entendendo as Compensações e Armadilhas

Criar uma película fina de alta qualidade é um processo de precisão extrema onde pequenas variáveis têm um grande impacto.

A Pureza é Suprema

Quaisquer átomos ou moléculas indesejadas de uma câmara de vácuo com vazamento podem ficar incorporados na película, alterando drasticamente suas propriedades elétricas, ópticas ou mecânicas. A busca por películas mais puras impulsionou o desenvolvimento da tecnologia de vácuo ultra-alto.

A Adesão Não é Automática

Embora as películas finas sejam conhecidas por serem extremamente aderentes, isso só é verdade quando o processo é otimizado. A má preparação do substrato ou parâmetros de deposição incorretos podem levar a uma película que descasca, racha ou não adere de forma alguma.

O Método Define o Resultado

A escolha entre PVD e CVD não é arbitrária. PVD é frequentemente um processo de "linha de visão", que é excelente para revestir superfícies planas, mas tem dificuldades com formas complexas. CVD, que usa gases, pode frequentemente revestir objetos 3D intrincados de forma mais uniforme. A escolha certa depende inteiramente do material e da aplicação desejados.

Combinando o Processo com Seu Objetivo

Seu objetivo final determina quais características de deposição são mais importantes.

- Se seu foco principal é criar revestimentos duráveis e densos em superfícies planas (como ferramentas ou óticas): Um método PVD como a pulverização catódica é frequentemente a escolha ideal devido à sua deposição física e direta de átomos.

- Se seu foco principal é revestir uniformemente formas 3D complexas ou criar camadas semicondutoras de alta pureza: CVD é frequentemente superior porque os gases precursores podem alcançar todas as superfícies para reagir e formar a película.

- Se seu foco principal é desempenho avançado (como em células solares ou eletrônicos de próxima geração): A chave é o controle preciso sobre a estrutura em escala atômica, tornando as técnicas avançadas de vácuo e deposição absolutamente essenciais.

Em última análise, entender esses princípios de formação revela como a manipulação de materiais no nível atômico engenha a tecnologia do nosso mundo moderno.

Tabela Resumo:

| Método de Deposição | Princípio Central | Características Principais | Aplicações Comuns |

|---|---|---|---|

| PVD (Deposição Física de Vapor) | Bombardeio físico do material alvo | Deposição em linha de visão, excelente para superfícies planas | Revestimentos protetores, espelhos, ferramentas |

| CVD (Deposição Química de Vapor) | Reação química de gases precursores no substrato | Cobertura uniforme de formas 3D complexas | Dispositivos semicondutores, revestimentos intrincados |

| Ambiente de Vácuo | Previne contaminação e garante pureza | Essencial para processos PVD e CVD | Todas as aplicações de película fina de alta qualidade |

Pronto para criar películas finas de alto desempenho para seu laboratório? A KINTEK é especializada em equipamentos de precisão para laboratório e consumíveis para deposição de películas finas. Se você está trabalhando com PVD, CVD ou sistemas de vácuo avançados, nossas soluções garantem a pureza, adesão e uniformidade que sua pesquisa exige. Entre em contato com nossos especialistas hoje mesmo para discutir como podemos apoiar suas necessidades específicas de aplicação de película fina!

Guia Visual

Produtos relacionados

- Sistema de Equipamento CVD de Deposição Química em Fase Vapor Câmara Deslizante Forno Tubular PECVD com Gaseificador de Líquidos Máquina PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

As pessoas também perguntam

- Quais são os métodos de deposição? Um Guia para Técnicas de Filmes Finos PVD e CVD

- Qual é o processo de deposição de vapor a vácuo? Dominando o revestimento de filme fino CVD e PVD

- O que é PECVD em semicondutores? Habilitando a Deposição de Filmes Finos em Baixa Temperatura para CIs

- Como funciona o PECVD? Habilita a Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade

- O que é a técnica de deposição em fase de vapor? Um guia para os métodos de revestimento de filmes finos PVD e CVD