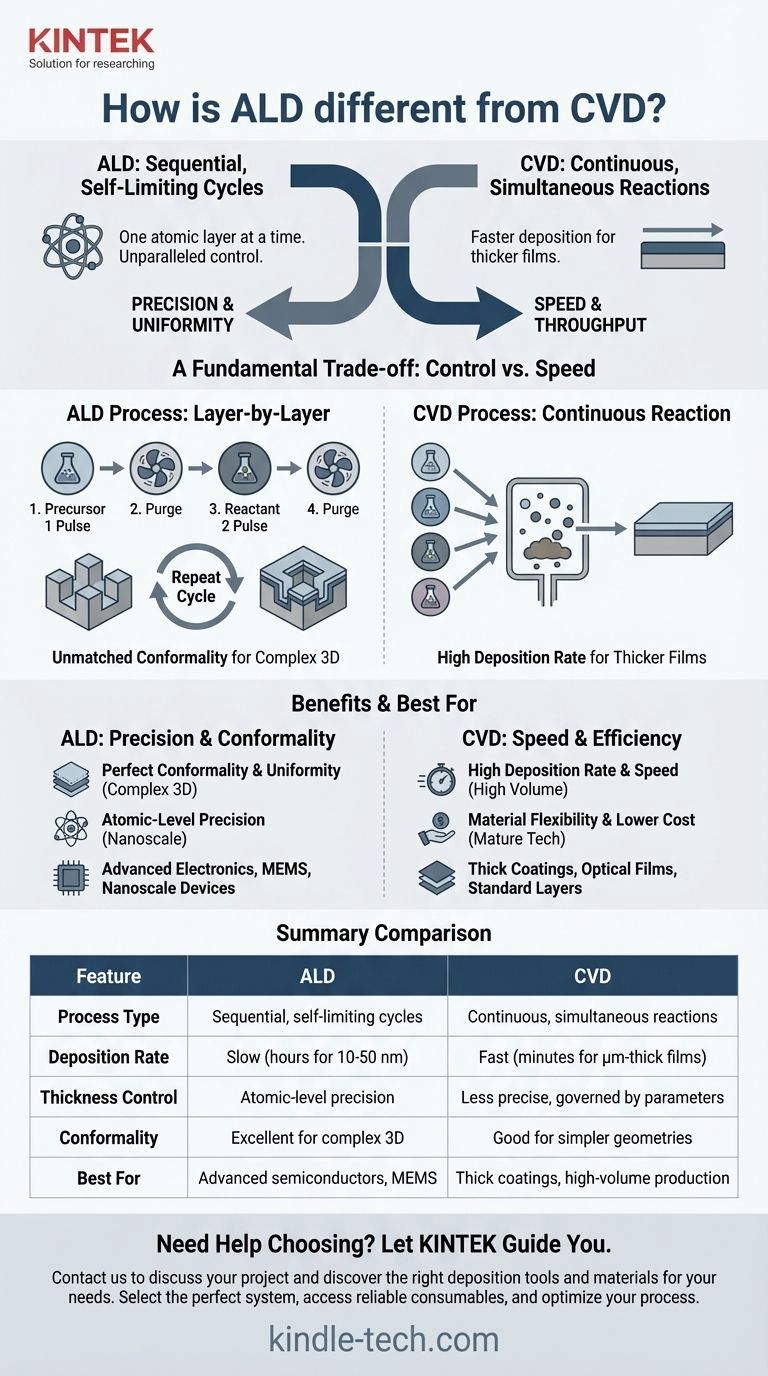

Em sua essência, a diferença fundamental entre a Deposição por Camada Atômica (ALD) e a Deposição Química de Vapor (CVD) é o método de reação. ALD é um processo sequencial que deposita material uma única camada atômica de cada vez em ciclos de auto-limitação, oferecendo controle inigualável. Em contraste, CVD envolve reações químicas contínuas e simultâneas, permitindo taxas de deposição muito mais rápidas para filmes mais espessos.

A escolha entre ALD e CVD é um trade-off fundamental entre controle e velocidade. ALD oferece precisão em nível atômico e uniformidade perfeita, tornando-a ideal para estruturas avançadas e complexas, enquanto CVD fornece o rendimento de alta velocidade necessário para revestimentos mais espessos e menos intrincados.

A Distinção Fundamental do Processo

Para entender seus diferentes resultados, devemos primeiro examinar como cada processo funciona em nível molecular. Embora ambos sejam formas de deposição química de vapor, sua execução é radicalmente diferente.

ALD: A Abordagem Camada por Camada

A Deposição por Camada Atômica (ALD) separa a reação química em duas ou mais etapas distintas e sequenciais. Primeiro, um gás precursor é injetado na câmara, onde forma uma única monocamada de auto-limitação no substrato. Isso significa que a reação para automaticamente assim que todos os sítios de superfície disponíveis são ocupados.

Qualquer excesso de precursor é purgado, e então um segundo reagente é introduzido. Este segundo reagente interage apenas com a primeira monocamada, completando a reação química para formar uma camada atômica do material desejado. Este ciclo é repetido centenas ou milhares de vezes para construir o filme camada por camada.

CVD: A Abordagem de Reação Contínua

A Deposição Química de Vapor (CVD) segue um caminho mais direto. Neste processo, todos os gases precursores necessários são introduzidos na câmara de reação simultaneamente.

Esses gases reagem juntos tanto na superfície do substrato quanto no volume acima dele, depositando o material continuamente. O processo é regido por fatores como fluxo de gás, temperatura e pressão, e não para até que os gases sejam desligados.

Como o Processo Determina o Desempenho

A diferença entre um processo sequencial de auto-limitação e um processo contínuo tem implicações profundas nas propriedades do filme final e nas aplicações para as quais cada técnica é adequada.

Conformidade e Uniformidade Incomparáveis (ALD)

Como a reação ALD é de auto-limitação, ela pode revestir perfeitamente estruturas tridimensionais incrivelmente complexas com alta relação de aspecto. A espessura do filme será idêntica no topo, nas laterais e na parte inferior de qualquer característica, uma propriedade conhecida como alta conformidade.

Isso torna a ALD essencial para a eletrônica moderna, onde as características são de escala nanométrica e tridimensionais. Ela se destaca na criação dos filmes muito finos (tipicamente 10-50 nm) necessários para essas aplicações.

Controle de Espessura em Nível Atômico (ALD)

Na ALD, a espessura do filme é determinada simplesmente pelo número de ciclos de reação realizados. Essa relação direta fornece precisão digital em nível atômico que é impossível de alcançar com outros métodos.

Velocidade e Rendimento (CVD)

A principal vantagem da CVD é sua alta taxa de deposição. Como as reações ocorrem continuamente, ela pode depositar material muito mais rapidamente do que a ALD, tornando-a muito mais econômica para aplicações que exigem filmes espessos (centenas de nanômetros a vários micrômetros).

Flexibilidade de Material e Precursor (CVD)

Historicamente, a CVD possui uma biblioteca mais ampla de processos estabelecidos e precursores disponíveis para uma maior variedade de materiais. É uma tecnologia madura e bem compreendida, usada para tudo, desde revestimentos protetores em ferramentas de usinagem até camadas fundamentais na fabricação de semicondutores.

Entendendo os Trade-offs

Nenhuma tecnologia é universalmente superior; a escolha é sempre ditada pelos requisitos específicos da aplicação e pelos compromissos aceitáveis.

Taxa de Deposição vs. Precisão

Este é o trade-off central. ALD é extremamente lenta, muitas vezes levando horas para depositar dezenas de nanômetros. CVD é ordens de magnitude mais rápida, mas sacrifica o controle fino sobre a espessura e a conformidade que a ALD oferece.

Complexidade e Custo do Processo

As etapas de ciclo e purga na ALD exigem equipamentos mais complexos e caros. Combinado com a taxa de deposição lenta, o custo por substrato é tipicamente muito maior para ALD do que para CVD, especialmente para filmes mais espessos.

Limitações de Temperatura e Substrato

Ambos os processos operam em temperaturas elevadas, o que pode limitar os tipos de substratos que podem ser usados. Estresse indesejável pode ser gerado no filme ou no substrato durante o resfriamento, o que deve ser gerenciado para ambas as técnicas.

Fazendo a Escolha Certa para o Seu Objetivo

Os requisitos específicos da sua aplicação para precisão, velocidade e custo determinarão a técnica ideal.

- Se o seu foco principal é a precisão máxima e o revestimento de estruturas 3D complexas: ALD é a única escolha para alcançar conformidade perfeita e controle de espessura em nível atômico, essencial para semicondutores de próxima geração, MEMS e catalisadores.

- Se o seu foco principal é a produção em alto volume de filmes relativamente espessos: CVD oferece a velocidade, eficiência e economia necessárias para aplicações como revestimentos duros, filmes ópticos e camadas eletrônicas padrão.

- Se o seu foco principal é equilibrar desempenho com custo para filmes sem relações de aspecto extremas: CVD é frequentemente o ponto de partida mais prático e econômico devido à sua maturidade e maior rendimento.

Em última análise, entender essa distinção central entre deposição sequencial e contínua permite que você selecione a ferramenta certa para o trabalho.

Tabela de Resumo:

| Característica | Deposição por Camada Atômica (ALD) | Deposição Química de Vapor (CVD) |

|---|---|---|

| Tipo de Processo | Ciclos sequenciais de auto-limitação | Reações contínuas e simultâneas |

| Taxa de Deposição | Lenta (horas para 10-50 nm) | Rápida (minutos para filmes com espessura de μm) |

| Controle de Espessura | Precisão em nível atômico | Menos preciso, regido por parâmetros de processo |

| Conformidade | Excelente para estruturas 3D complexas | Boa para geometrias mais simples |

| Ideal Para | Semicondutores avançados, MEMS, dispositivos nanométricos | Revestimentos espessos, produção em alto volume |

Com dificuldades para escolher entre ALD e CVD para sua aplicação? Deixe a experiência da KINTEK guiá-lo para a solução ideal. Como especialistas em equipamentos de laboratório e consumíveis, fornecemos as ferramentas de deposição e os materiais certos para suas necessidades específicas de pesquisa ou produção.

Nossa equipe pode ajudá-lo a:

- Selecionar o sistema perfeito para suas necessidades de precisão ou rendimento

- Acessar consumíveis e precursores confiáveis para resultados consistentes

- Otimizar seu processo de deposição para máxima eficiência

Entre em contato conosco hoje para discutir seu projeto e descobrir como a KINTEK pode aprimorar suas capacidades de deposição de filmes finos. Entre em contato agora!

Guia Visual

Produtos relacionados

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

As pessoas também perguntam

- Quais são as condições operacionais típicas do processo HTCVD? Precisão de Alta Temperatura para Materiais Avançados

- Qual é a função principal dos gases de arraste na CVD? Papel essencial no crescimento uniforme de filmes e transporte de gás

- Quais são as vantagens do processo de crescimento de diamantes CVD em comparação com o processo HPHT? Domine precisão e eficiência

- O que são técnicas de deposição? Um Guia sobre PVD vs. CVD para Aplicações de Filmes Finos

- Qual é o papel do DLI-MOCVD nos revestimentos de tubos de revestimento nuclear? Obter deposição uniforme na superfície interna

- O que é deposição química de vapor? Construindo filmes finos superiores átomo por átomo

- Que tipo de fonte de energia é usada na pulverização por RF? Soluções de CA de alta frequência para materiais isolantes

- Quais são as características e aplicações da deposição química em fase de vapor a alta temperatura (HTCVD)?