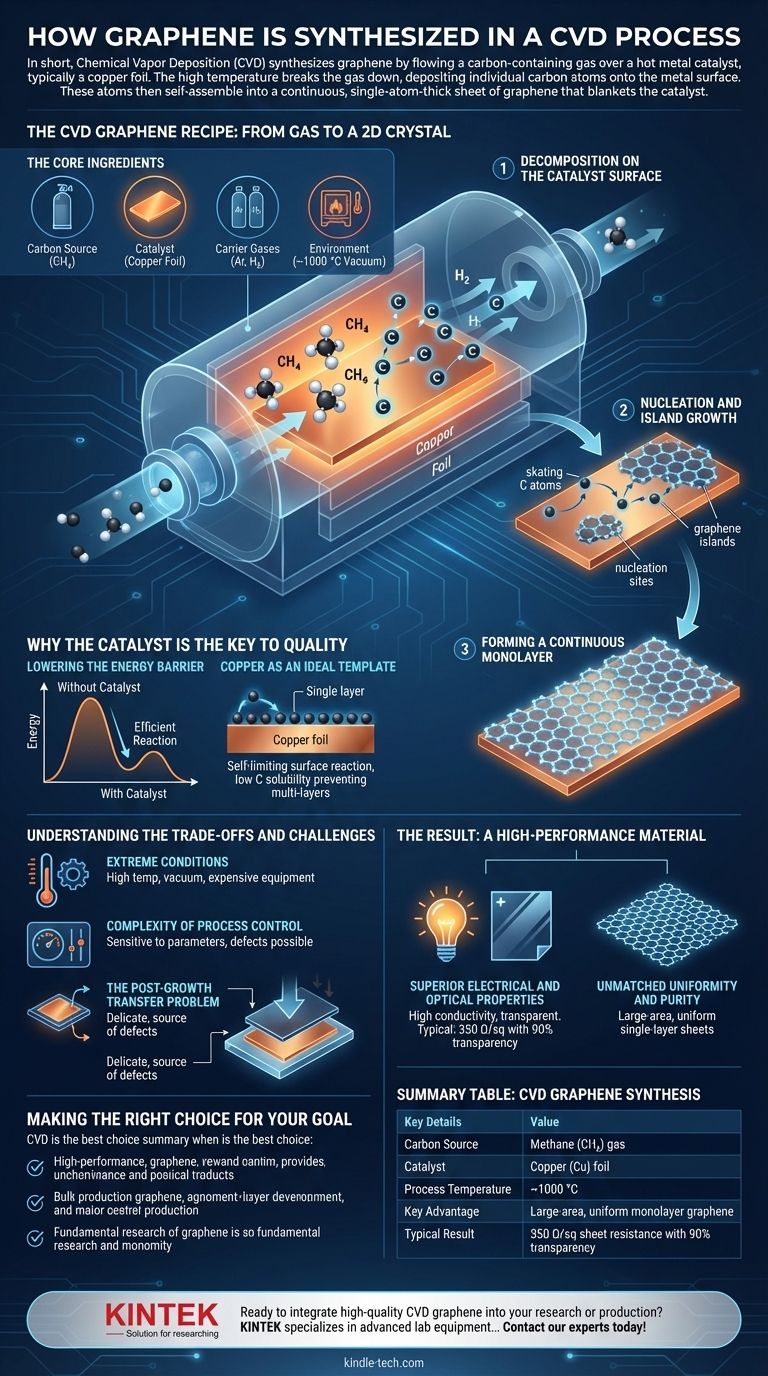

Em resumo, a Deposição Química de Vapor (CVD) sintetiza grafeno fazendo fluir um gás contendo carbono sobre um catalisador de metal quente, tipicamente uma folha de cobre. A alta temperatura decompõe o gás, depositando átomos de carbono individuais na superfície do metal. Esses átomos então se auto-organizam em uma folha contínua de grafeno, com espessura de um único átomo, que cobre o catalisador.

O principal desafio de fazer grafeno não é apenas criar carbono, mas organizá-lo em uma rede perfeita, em larga escala e com um átomo de espessura. A CVD resolve isso usando um catalisador de metal aquecido como um molde em escala atômica, guiando a montagem de átomos de carbono de um gás simples em um cristal 2D altamente ordenado e uniforme.

A Receita do Grafeno CVD: Do Gás a um Cristal 2D

O processo CVD pode ser entendido como uma reação química de alta temperatura altamente controlada. Requer um conjunto específico de ingredientes e uma sequência precisa de eventos para alcançar um resultado de alta qualidade.

Os Ingredientes Principais

O processo ocorre dentro de um forno selado a vácuo. Os componentes chave são:

- Fonte de Carbono: Um gás hidrocarboneto, mais comumente metano (CH₄).

- Catalisador: Uma folha de metal que fornece a superfície para o crescimento. O cobre (Cu) é amplamente utilizado para grafeno monocamada.

- Gases Carreadores: Gases inertes como Argônio (Ar) e Hidrogênio (H₂) são usados para controlar a pressão e limpar a superfície do catalisador.

- Ambiente: Um forno de alta temperatura capaz de atingir cerca de 1000 °C.

Passo 1: Decomposição na Superfície do Catalisador

O processo começa aquecendo a folha de cobre no forno sob um fluxo de gás hidrogênio para limpar sua superfície. Uma vez atingida a temperatura alvo, uma pequena quantidade de metano é introduzida na câmara.

O calor intenso faz com que as moléculas de metano se quebrem, um processo conhecido como pirólise. Isso libera átomos de carbono, que então se depositam na superfície quente do catalisador de cobre.

Passo 2: Nucleação e Crescimento de Ilhas

Os átomos de carbono individuais não são estáticos. Eles se difundem, ou "deslizam", pela superfície do catalisador.

Eventualmente, esses átomos móveis colidem e se ligam, formando pequenas e estáveis manchas de grafeno. Essas manchas iniciais são chamadas de sítios de nucleação. A partir desses sítios, o grafeno começa a crescer para fora em "ilhas" hexagonais.

Passo 3: Formando uma Monocamada Contínua

À medida que o processo continua, mais átomos de carbono se ligam às bordas dessas ilhas em crescimento. As ilhas se expandem pela superfície do cobre até que suas bordas se encontrem.

Elas então se unem, formando uma folha única, contínua e em grande parte sem emendas de grafeno monocamada que cobre toda a superfície da folha de cobre.

Por Que o Catalisador é a Chave para a Qualidade

O substrato metálico não é meramente uma superfície passiva; é um catalisador ativo e essencial que dita o resultado de todo o processo.

Reduzindo a Barreira de Energia

Sem um catalisador, a decomposição do metano para formar uma folha de grafeno perfeita exigiria energia e temperatura muito mais altas. O catalisador reduz a energia de ativação para a reação, tornando o processo mais eficiente e controlado.

Cobre como um Molde Ideal

O cobre é o catalisador preferido para grafeno de camada única devido à sua muito baixa solubilidade de carbono. Isso significa que os átomos de carbono não se dissolvem no cobre. Em vez disso, eles permanecem na superfície.

Essa reação limitada à superfície é autolimitante: uma vez que o cobre é coberto por uma camada completa de grafeno, o processo catalítico para, evitando a formação de camadas adicionais indesejadas.

Compreendendo as Vantagens e os Desafios

Embora a CVD seja considerada o melhor método para produzir grafeno de alta qualidade, ela não está isenta de complexidades e limitações.

A Necessidade de Condições Extremas

O processo requer temperaturas muito altas (cerca de 1000 °C) e um ambiente de vácuo. Isso exige equipamentos especializados e intensivos em energia, tornando o processo relativamente caro.

Complexidade do Controle do Processo

A qualidade final do grafeno é extremamente sensível aos parâmetros do processo. As taxas de fluxo de gás, a estabilidade da temperatura e a pressão devem ser controladas com alta precisão. Qualquer desvio pode introduzir defeitos, rugas ou múltiplas camadas na folha de grafeno.

O Problema da Transferência Pós-Crescimento

O grafeno cultivado em uma folha de metal raramente é usado ali. Ele deve ser transferido para um substrato alvo (como silício ou vidro). Este processo delicado geralmente envolve revestir o grafeno com um polímero, corroer o catalisador de metal e, em seguida, "carimbar" o grafeno em seu novo substrato. Esta etapa de transferência é uma grande fonte de defeitos, rasgos e contaminação.

O Resultado: Um Material de Alto Desempenho

Apesar dos desafios, os resultados de um processo CVD bem executado são incomparáveis, produzindo grafeno com propriedades ideais para a tecnologia de próxima geração.

Propriedades Elétricas e Ópticas Superiores

O grafeno CVD exibe uma excelente combinação de alta condutividade elétrica e transparência óptica. Por exemplo, uma resistência de folha de 350 Ω/sq com 90% de transparência é uma referência típica, tornando-o um candidato principal para uso como filme condutor transparente em telas sensíveis ao toque, eletrônicos flexíveis e células solares.

Uniformidade e Pureza Incomparáveis

A principal vantagem da CVD é sua capacidade de produzir filmes de grande área com alta homogeneidade e pureza. O controle preciso sobre o mecanismo de crescimento permite a criação de folhas monocamadas uniformes, um feito difícil de alcançar com outros métodos de síntese.

Fazendo a Escolha Certa para o Seu Objetivo

Compreender os princípios da CVD permite determinar se ela se alinha com seus objetivos técnicos ou comerciais específicos.

- Se o seu foco principal são eletrônicos ou ópticos de alto desempenho: A CVD é o método padrão da indústria para produzir o grafeno monocamada de alta qualidade e uniforme necessário.

- Se o seu foco principal é a produção em massa para compósitos ou tintas: Outros métodos, como a esfoliação em fase líquida, podem ser mais econômicos, pois a qualidade e uniformidade impecáveis da CVD geralmente são desnecessárias para essas aplicações.

- Se o seu foco principal é a pesquisa fundamental sobre mecanismos de crescimento: A plataforma CVD é altamente ajustável, oferecendo um ambiente ideal para estudar a física da formação de materiais 2D, variando sistematicamente catalisadores, precursores e condições.

Dominar a CVD é sobre alavancar a química e a termodinâmica para projetar um material em escala atômica, transformando um gás simples em um material revolucionário.

Tabela Resumo:

| Síntese de Grafeno CVD | Detalhes Chave |

|---|---|

| Fonte de Carbono | Gás Metano (CH₄) |

| Catalisador | Folha de Cobre (Cu) |

| Temperatura do Processo | ~1000 °C |

| Vantagem Chave | Grafeno monocamada uniforme de grande área |

| Resultado Típico | Resistência de folha de 350 Ω/sq com 90% de transparência |

Pronto para integrar grafeno CVD de alta qualidade em sua pesquisa ou produção? A KINTEK é especializada no fornecimento de equipamentos de laboratório avançados e consumíveis necessários para a síntese precisa de grafeno. Nossa experiência em fornos, sistemas de entrega de gás e controle de processo pode ajudá-lo a alcançar propriedades de material superiores e acelerar seu cronograma de desenvolvimento. Entre em contato com nossos especialistas hoje para discutir suas necessidades específicas de síntese de grafeno!

Guia Visual

Produtos relacionados

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Prensagem a Quente a Vácuo Máquina de Prensagem a Vácuo Forno Tubular

- Fornalha Vertical de Tubo Laboratorial

As pessoas também perguntam

- O que é a técnica de deposição em fase de vapor? Um guia para os métodos de revestimento de filmes finos PVD e CVD

- O que é PECVD em semicondutores? Habilitando a Deposição de Filmes Finos em Baixa Temperatura para CIs

- Qual é o processo de deposição de vapor a vácuo? Dominando o revestimento de filme fino CVD e PVD

- Como são depositados os filmes finos? Um Guia para Métodos PVD vs. CVD para Sua Aplicação

- Quais são os diferentes tipos de filmes finos? Um Guia para Revestimentos Ópticos, Elétricos e Funcionais