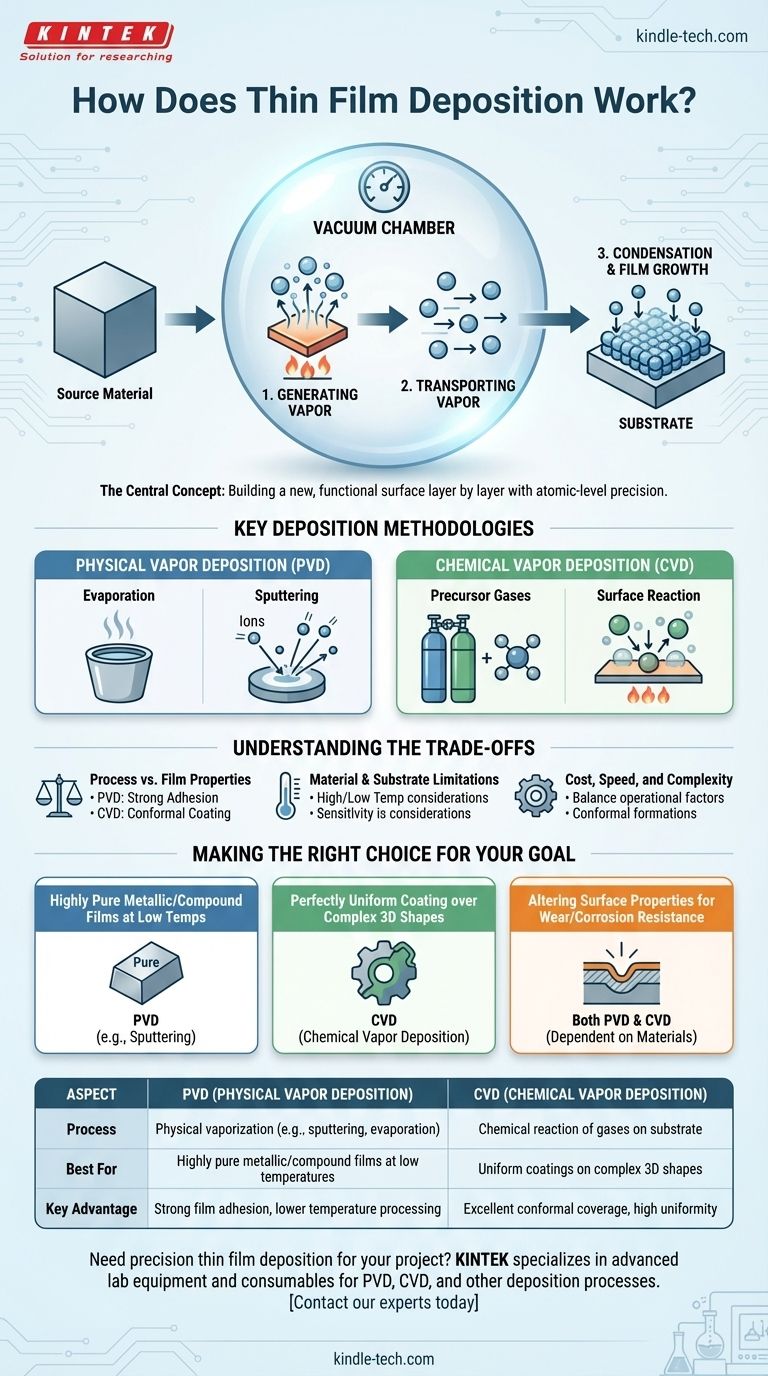

Em sua essência, a deposição de filmes finos é um processo de aplicação de uma camada microscópica de um material na superfície de outro. Esta técnica envolve a transformação de um material de origem em vapor, transportando-o através de um ambiente controlado e permitindo que ele se condense em um objeto alvo, conhecido como substrato. O filme resultante, muitas vezes com apenas alguns nanômetros a micrômetros de espessura, altera fundamentalmente as propriedades do substrato para melhorar seu desempenho ou conceder-lhe novas capacidades.

O conceito central não é simplesmente revestir uma superfície, mas construir uma nova camada superficial funcional camada por camada. Todos os métodos de deposição de filmes finos seguem uma sequência fundamental: criação de um vapor a partir de um material de origem, transporte e condensação com precisão em nível atômico em um substrato.

O Princípio Fundamental: Da Fonte ao Substrato

Quase todas as técnicas de deposição podem ser entendidas como um processo de três etapas. O método específico usado para cada etapa determina as características do filme final e sua adequação para uma determinada aplicação.

Etapa 1: Geração do Vapor do Material

O primeiro desafio é converter o material de origem sólido ou líquido em uma fase gasosa ou de vapor. Isso permite que átomos ou moléculas individuais viajem e se depositem no substrato. Isso é tipicamente alcançado por meios físicos ou químicos.

Etapa 2: Transporte do Vapor

Uma vez criado, o vapor deve viajar da fonte para o substrato. Isso quase sempre ocorre dentro de uma câmara de vácuo. O vácuo é crítico porque remove outras moléculas de gás, como oxigênio e nitrogênio, que poderiam contaminar o filme ou interferir no caminho do vapor.

Etapa 3: Condensação e Crescimento do Filme

Quando as partículas de vapor atingem o substrato mais frio, elas se condensam de volta para um estado sólido. Este processo constrói o filme, muitas vezes uma camada atômica por vez. O controle preciso sobre este crescimento permite a criação de materiais com espessura excepcionalmente uniforme e estruturas cristalinas específicas.

Metodologias Chave de Deposição

Embora o princípio central seja consistente, os métodos para gerar o vapor criam duas categorias primárias de deposição: Deposição Física de Vapor (PVD) e Deposição Química de Vapor (CVD).

Deposição Física de Vapor (PVD)

As técnicas de PVD usam processos físicos para gerar o vapor do material. Esses métodos não envolvem reações químicas para criar o material do filme final.

Dois métodos comuns de PVD são a evaporação, onde o material de origem é aquecido até vaporizar, e a pulverização catódica (sputtering), onde a fonte é bombardeada com íons de alta energia, desalojando fisicamente os átomos.

Deposição Química de Vapor (CVD)

A CVD usa química para construir o filme. Neste processo, um ou mais gases precursores voláteis são introduzidos na câmara. Esses gases reagem ou se decompõem na superfície aquecida do substrato, deixando para trás o material sólido desejado como o filme fino.

Compreendendo as Trocas

A escolha entre os métodos de deposição não é arbitrária; ela é ditada pelo resultado desejado e é repleta de trocas de engenharia.

Processo vs. Propriedades do Filme

O método de deposição impacta diretamente as características do filme final. A pulverização catódica (PVD), por exemplo, frequentemente resulta em filmes com adesão muito forte ao substrato. A CVD, por outro lado, é excelente para criar revestimentos altamente uniformes (conformes) sobre superfícies complexas e não planas.

Limitações de Material e Substrato

O material que você deseja depositar e o substrato que você está revestindo podem limitar suas opções. Alguns materiais se decompõem nas altas temperaturas exigidas para a evaporação térmica, tornando a pulverização catódica uma escolha melhor. Da mesma forma, as altas temperaturas de muitos processos de CVD podem danificar substratos sensíveis como plásticos.

Custo, Velocidade e Complexidade

Os sistemas de deposição são instrumentos sofisticados. A velocidade de deposição, a pureza do vácuo necessário e a complexidade do manuseio de gases precursores influenciam o custo operacional e a produtividade do processo de fabricação.

Fazendo a Escolha Certa para o Seu Objetivo

Compreender o mecanismo fundamental ajuda a selecionar a abordagem correta para um desafio de engenharia específico.

- Se o seu foco principal é criar filmes metálicos ou compostos altamente puros em baixas temperaturas: Métodos de Deposição Física de Vapor (PVD) como a pulverização catódica são frequentemente a escolha superior.

- Se o seu foco principal é alcançar um revestimento perfeitamente uniforme sobre uma forma tridimensional complexa: A Deposição Química de Vapor (CVD) é tipicamente mais eficaz devido à natureza das reações em fase gasosa.

- Se o seu foco principal é alterar as propriedades da superfície de um material a granel para resistência ao desgaste ou à corrosão: Tanto PVD quanto CVD são amplamente utilizados, com a escolha dependendo dos materiais específicos e dos requisitos de desempenho.

Em última análise, a deposição de filmes finos nos capacita a projetar as propriedades da matéria diretamente em sua superfície, permitindo a criação de praticamente todos os dispositivos modernos de alta tecnologia.

Tabela Resumo:

| Aspecto | PVD (Deposição Física de Vapor) | CVD (Deposição Química de Vapor) |

|---|---|---|

| Processo | Vaporização física (ex: pulverização catódica, evaporação) | Reação química de gases no substrato |

| Melhor Para | Filmes metálicos/compostos altamente puros em baixas temperaturas | Revestimentos uniformes em formas 3D complexas |

| Principal Vantagem | Forte adesão do filme, processamento em baixa temperatura | Excelente cobertura conforme, alta uniformidade |

Precisa de deposição de filmes finos de precisão para o seu projeto? A KINTEK é especializada em equipamentos de laboratório avançados e consumíveis para PVD, CVD e outros processos de deposição. Seja você desenvolvendo semicondutores, revestimentos ópticos ou superfícies protetoras, nossas soluções garantem alta pureza, uniformidade e desempenho. Entre em contato com nossos especialistas hoje para discutir como podemos apoiar as necessidades de deposição de filmes finos do seu laboratório!

Guia Visual

Produtos relacionados

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

As pessoas também perguntam

- Como o PECVD e o CVD diferem? Um Guia para Escolher o Processo de Deposição de Filme Fino Certo

- Como o PECVD difere do CVD? Desbloqueando a Deposição de Filmes Finos em Baixa Temperatura

- Por que o PECVD é melhor que o CVD? Obtenha Deposição Superior de Filmes Finos em Baixa Temperatura

- Qual a diferença entre os processos CVD e PVD? Um Guia para Escolher o Método de Revestimento Certo

- Qual é a diferença entre CVD e PECVD? Escolha o Método de Deposição de Filme Fino Correto