Em resumo, temperaturas mais baixas são o principal motor da deposição. Este processo físico, onde uma substância transiciona diretamente de um gás para um sólido sem passar por uma fase líquida, é fundamentalmente um evento de dissipação de energia. Para que as moléculas de gás se fixem em uma estrutura cristalina rígida, elas devem liberar sua energia cinética, e um ambiente ou superfície fria fornece as condições necessárias para que isso ocorra.

A deposição é uma consequência direta da criação de um gás supersaturado, uma condição alcançada quando a temperatura cai o suficiente para que as moléculas de gás percam sua energia e se fixem em uma estrutura sólida. Quanto mais fria a superfície, mais prontamente essa transformação ocorre.

O Papel Fundamental da Energia Molecular

Para entender a deposição, devemos primeiro considerar o que a temperatura realmente representa no nível molecular. É uma medida da energia cinética média — ou movimento — das moléculas.

Como a Temperatura Governa o Movimento Molecular

Em um gás, as moléculas possuem alta energia cinética. Elas se movem rapidamente e aleatoriamente, colidindo umas com as outras sem grudar.

À medida que a temperatura diminui, essa energia cinética é removida. As moléculas diminuem significativamente a velocidade.

Atingindo um Estado de Estabilidade

Formar um sólido é um processo exotérmico, o que significa que libera energia. Um sólido é um estado de menor energia e mais estável do que um gás.

Para que moléculas de gás em movimento rápido se acomodem nessa estrutura sólida e estável, elas devem dissipar seu excesso de energia cinética como calor. Um ambiente ou superfície fria atua como um dissipador de energia, facilitando a liberação dessa energia pelas moléculas e sua "aderência" à superfície e umas às outras.

A Ciência da Supersaturação

Embora a baixa temperatura seja o catalisador, o mecanismo específico que desencadeia a deposição é chamado de supersaturação. Isso ocorre quando um volume de espaço contém mais vapor de uma substância do que teoricamente poderia naquela temperatura.

O Conceito de Saturação

Pense no ar como uma esponja. A uma determinada temperatura, ele pode "reter" uma quantidade máxima específica de vapor de água. Quando ele contém essa quantidade máxima, é considerado saturado.

O ar quente pode reter significativamente mais vapor de água do que o ar frio. Seu ponto de saturação é muito maior.

Como o Resfriamento Cria Supersaturação

Quando uma parcela de gás é resfriada, sua capacidade de reter vapor diminui drasticamente. No entanto, a quantidade real de vapor no gás ainda não mudou.

Isso cria um estado de supersaturação, onde o gás retém muito mais vapor do que deveria ser capaz em sua nova temperatura mais baixa. O sistema agora está instável e precisa dissipar o excesso de vapor.

O Papel Crítico de uma Superfície Fria

É aqui que ocorre a deposição. Quando esse gás supersaturado entra em contato com uma superfície que está abaixo do seu "ponto de orvalho" ou temperatura de deposição, as moléculas que atingem a superfície perdem sua energia quase instantaneamente.

Elas não têm energia suficiente para permanecer como gás ou mesmo se tornar um líquido; em vez disso, elas se fixam diretamente em uma rede cristalina sólida. É exatamente assim que a geada se forma em uma janela fria durante a noite.

Entendendo as Variáveis Corretas

A temperatura é o principal motor, mas não atua isoladamente. Uma compreensão completa requer o reconhecimento de outros fatores críticos que influenciam o processo.

A Influência da Pressão

A deposição é uma função tanto da temperatura quanto da pressão. No diagrama de fases de uma substância, a deposição ocorre em pressões e temperaturas abaixo do ponto triplo — o ponto único onde as fases sólida, líquida e gasosa podem coexistir. Alterar a pressão pode mudar a temperatura na qual a deposição ocorrerá.

A Taxa de Deposição

Embora uma temperatura mais baixa seja necessária para que a deposição ocorra, a taxa na qual ela acontece também depende de fatores como a concentração do vapor e o fluxo do gás. Uma concentração maior da substância na fase gasosa pode levar a uma taxa de deposição mais rápida, assumindo que as condições de temperatura sejam atendidas.

A Natureza do Substrato

A superfície sobre a qual o material se deposita é chamada de substrato. Suas características, como textura e composição do material, podem influenciar a facilidade com que os primeiros cristais (sítios de nucleação) se formam, o que, por sua vez, afeta a estrutura e a qualidade da camada sólida final.

Fazendo a Escolha Certa para o Seu Objetivo

Entender essa relação permite que você controle ou preveja o processo com base em seu objetivo.

- Se seu foco principal é promover a deposição (por exemplo, fabricação de filmes finos, liofilização): O objetivo é criar uma diferença de temperatura significativa, introduzindo uma superfície que seja substancialmente mais fria do que o gás circundante.

- Se seu foco principal é prevenir a deposição (por exemplo, impedir a formação de geada em equipamentos ou asas de aeronaves): A estratégia é garantir que as temperaturas críticas da superfície permaneçam acima do ponto de orvalho do ar ambiente.

- Se você está analisando um fenômeno natural (por exemplo, formação de neve em nuvens): Lembre-se de que a deposição é um evento em nível de sistema, impulsionado pela interação dinâmica entre a queda de temperaturas, mudanças de pressão e a concentração de vapor de água.

Em última análise, a temperatura é a alavanca mais poderosa e direta para controlar o processo de deposição.

Tabela de Resumo:

| Fator | Efeito na Deposição |

|---|---|

| Temperatura | Temperaturas mais baixas aumentam a deposição ao reduzir a energia molecular. |

| Pressão | Influencia o limiar de temperatura da deposição (ocorre abaixo do ponto triplo). |

| Concentração de Vapor | Concentração mais alta pode acelerar a taxa de deposição. |

| Superfície do Substrato | Afeta a nucleação e a qualidade da camada sólida depositada. |

Pronto para Controlar Seu Processo de Deposição com Precisão?

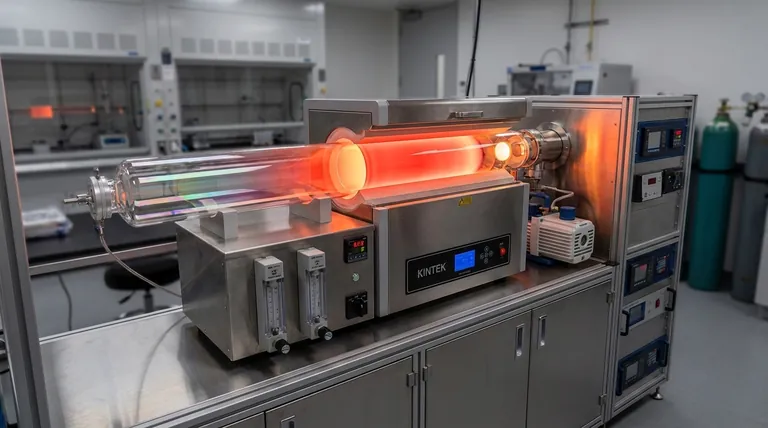

A KINTEK é especializada em equipamentos de laboratório avançados, incluindo sistemas com controle de temperatura projetados para deposição precisa de filmes finos e síntese de materiais. Seja em pesquisa ou fabricação, nossas soluções garantem condições ideais para transformações de gás para sólido.

Entre em contato conosco hoje usando o formulário abaixo para discutir como podemos aprimorar as capacidades do seu laboratório.

#ContactForm

Guia Visual

Produtos relacionados

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular Laboratorial

As pessoas também perguntam

- Como o plasma é gerado no PECVD? Uma Análise Detalhada do Processo

- Quais são os exemplos do método CVD? Descubra as Aplicações Versáteis da Deposição Química de Vapor

- Qual a diferença entre CVD Térmico e PECVD? Escolha o Método Certo de Deposição de Filmes Finos

- Por que o PECVD é melhor que o CVD? Obtenha Deposição Superior de Filmes Finos em Baixa Temperatura

- Como o PECVD difere do CVD? Desbloqueando a Deposição de Filmes Finos em Baixa Temperatura