A escolha da temperatura de calcinação correta é uma decisão crítica no processamento de materiais, pois dita diretamente as propriedades finais do seu material. Não existe uma temperatura universal única; o valor ideal é determinado pela decomposição química específica, transição de fase ou purificação que você pretende alcançar. Embora muitos processos industriais operem entre 800°C e 1300°C, a temperatura correta para sua aplicação específica é um equilíbrio cuidadoso entre promover a transformação desejada e prevenir efeitos indesejados, como crescimento de partículas ou decomposição.

A temperatura de calcinação ideal é a temperatura mínima necessária para alcançar sua mudança física ou química desejada dentro de um prazo prático. Exceder essa temperatura geralmente introduz consequências negativas, como perda de área de superfície ou a formação de fases indesejáveis.

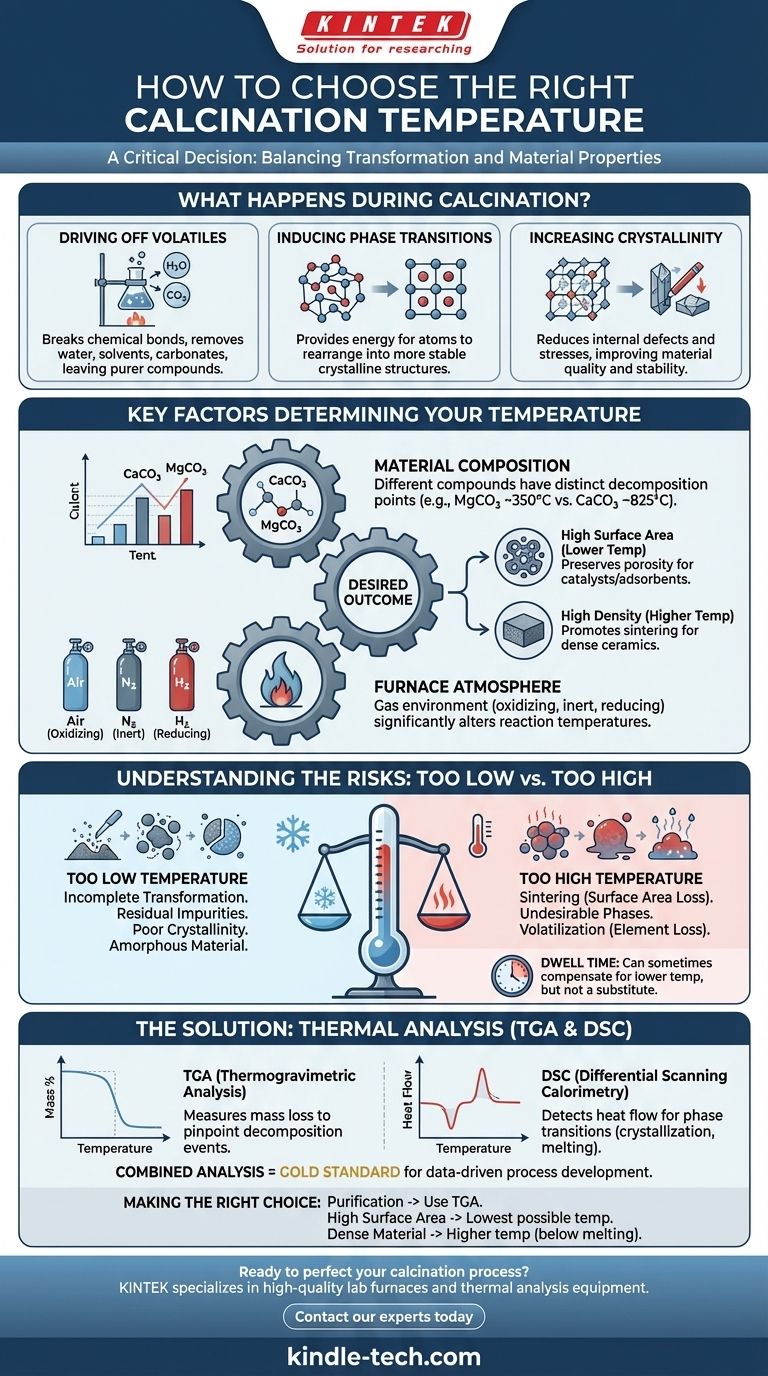

O que acontece durante a calcinação?

Para escolher uma temperatura, você deve primeiro entender o que está tentando realizar. A calcinação é um processo de tratamento térmico usado para induzir uma mudança na estrutura química ou física de um material por meio de aquecimento controlado em uma atmosfera específica.

Eliminando Voláteis

Muitos materiais precursores contêm água (tanto livre quanto ligada), solventes da síntese ou componentes voláteis como carbonatos e hidróxidos. Um objetivo principal da calcinação é aquecer o material o suficiente para quebrar essas ligações químicas e expelir os gases resultantes, deixando para trás um composto mais puro e estável.

Induzindo Transições de Fase

A temperatura fornece a energia necessária para que os átomos de um material se reorganizem. Isso é frequentemente usado para converter um material amorfo (desordenado) em um cristalino (ordenado) ou para transformar um material de uma estrutura cristalina (polimorfo) para outra que seja mais estável em temperaturas mais altas.

Aumentando a Cristalinidade e Removendo Defeitos

Mesmo que um material já esteja na fase cristalina correta, ele pode conter tensões internas ou defeitos de sua síntese inicial. Mantê-lo em uma temperatura elevada, um processo conhecido como recozimento, permite que os átomos migrem para posições mais estáveis na rede cristalina. Isso reduz defeitos e aumenta a qualidade e estabilidade geral do material.

Fatores Chave que Determinam Sua Temperatura

Sua escolha de temperatura não é feita no vácuo. É uma função do material em si, do seu objetivo final e do ambiente de processamento.

A Composição Química do Material

Diferentes compostos químicos têm diferentes estabilidades térmicas. Por exemplo, o carbonato de cálcio (CaCO₃) começa a se decompor em óxido de cálcio (CaO) e dióxido de carbono (CO₂) em torno de 825°C. Em contraste, o carbonato de magnésio (MgCO₃) se decompõe em uma temperatura muito mais baixa, começando em torno de 350°C. Você deve conhecer as propriedades térmicas do seu precursor específico.

Seu Resultado Desejado

O objetivo final é o fator mais importante.

- Alta Área de Superfície: Se você estiver produzindo um catalisador ou adsorvente, deseja preservar uma área de superfície alta. Isso requer o uso da temperatura mais baixa possível que complete a decomposição, pois temperaturas mais altas farão com que as partículas se fundam (sinterizem), destruindo a porosidade.

- Alta Densidade: Se você estiver preparando um pó para a fabricação de uma cerâmica densa, uma temperatura de calcinação mais alta pode ser benéfica. Ela cria pós menos reativos e mais fáceis de manusear e pode ser considerada a primeira etapa do processo de sinterização.

O Papel da Atmosfera

O ambiente gasoso dentro do forno é fundamental. Calcinar ao ar (uma atmosfera oxidante) é diferente de calcinar em nitrogênio (uma atmosfera inerte) ou hidrogênio (uma atmosfera redutora). A atmosfera pode alterar a temperatura na qual as reações ocorrem e prevenir ou promover certas mudanças químicas.

Entendendo os Compromissos: Muito Alto vs. Muito Baixo

Escolher uma temperatura é um processo de otimização. Desviar do intervalo ideal em qualquer direção comprometerá seus resultados.

O Problema de uma Temperatura Muito Baixa

Se a temperatura for insuficiente, a transformação será incompleta. Isso pode resultar em impurezas residuais, um material amorfo ou de fase mista e baixa cristalinidade. O material simplesmente não recebeu energia suficiente para completar sua mudança.

Os Perigos de uma Temperatura Muito Alta

O calor excessivo é frequentemente mais prejudicial do que o calor insuficiente.

- Sinterização: Este é o problema mais comum. As partículas começam a se fundir, levando a uma redução drástica na área de superfície e reatividade.

- Mudanças de Fase Indesejadas: Aquecer um material demais pode fazer com que ele "ultrapasse" a estrutura cristalina desejada e se transforme em uma fase diferente e indesejada ou até mesmo derreta.

- Volatilização: Em materiais multicomponentes, uma temperatura excessivamente alta pode fazer com que um dos elementos mais voláteis (como chumbo, zinco ou bismuto) evapore da amostra, alterando sua composição final.

A Influência do Tempo de Permanência

Temperatura e tempo estão interligados. Uma reação lenta em uma temperatura mais baixa pode, às vezes, ser concluída mantendo o material nessa temperatura por um período mais longo (um "tempo de permanência" maior). No entanto, isso não pode compensar uma temperatura que é fundamentalmente baixa demais para iniciar a reação necessária.

Um Método Prático: Análise Térmica

Em vez de adivinhar, a maneira mais confiável de determinar a temperatura de calcinação ideal é por meio de medição empírica usando técnicas de análise térmica.

Usando Análise Termogravimétrica (TGA)

TGA mede a massa de um material em função da temperatura. Ao aquecer uma pequena amostra e rastrear seu peso, você pode identificar as temperaturas exatas em que os componentes voláteis são expelidos. Cada queda acentuada na curva TGA representa um evento de decomposição e fornece um alvo claro para sua temperatura de calcinação.

Usando Calorimetria Exploratória Diferencial (DSC)

DSC mede o fluxo de calor para dentro ou para fora de uma amostra à medida que ela é aquecida. É excepcionalmente bom em detectar transições de fase que não envolvem mudança de massa, como cristalização ou fusão. Um pico exotérmico (liberador de calor) em uma curva DSC geralmente indica cristalização, fornecendo uma temperatura alvo para alcançar essa estrutura.

Combinando TGA/DSC para uma Visão Completa

Instrumentos analíticos modernos geralmente realizam TGA e DSC simultaneamente. Isso fornece uma "impressão digital" térmica completa do seu material, mostrando eventos de perda de massa e transições de fase energéticas em um único gráfico. Este é o padrão ouro para desenvolver um processo de calcinação robusto.

Fazendo a Escolha Certa para o Seu Objetivo

Use esta estrutura para guiar seu processo de tomada de decisão.

- Se o seu foco principal for purificação e decomposição: Use análise térmica (TGA) para identificar a temperatura na qual a perda de massa está completa e, em seguida, defina sua temperatura de calcinação ligeiramente acima desse ponto (por exemplo, 25-50°C mais alta) para garantir uma reação completa.

- Se o seu foco principal for maximizar a área de superfície: Use a temperatura mais baixa possível que atinja a fase e pureza desejadas. Isso minimiza a sinterização e preserva a natureza de partículas finas do seu material.

- Se o seu foco principal for criar um material denso e cristalino: Você pode usar uma temperatura mais alta para promover o crescimento de grãos e a remoção de defeitos, mas certifique-se de permanecer seguramente abaixo de quaisquer pontos de decomposição secundária ou de fusão identificados pelo DSC.

- Se você não tiver certeza: Sempre comece realizando análise térmica (TGA/DSC) no seu material precursor. Os dados dessa análise fornecerão um ponto de partida claro e baseado em evidências.

Em última análise, uma abordagem metódica e orientada por dados transforma a calcinação de um palpite em um processo de engenharia precisamente controlado.

Tabela Resumo:

| Fator | Impacto na Escolha da Temperatura |

|---|---|

| Composição do Material | Determina os pontos de decomposição (ex: CaCO₃ a ~825°C). |

| Resultado Desejado | Alta área de superfície (temperatura mais baixa) vs. alta densidade (temperatura mais alta). |

| Atmosfera do Forno | Ambientes oxidantes, inertes ou redutores alteram as temperaturas de reação. |

| Tempo de Permanência | Tempos mais longos podem compensar temperaturas ligeiramente mais baixas. |

| Análise Térmica (TGA/DSC) | Fornece dados empíricos para um direcionamento preciso da temperatura. |

Pronto para aperfeiçoar seu processo de calcinação? O forno de laboratório certo é fundamental para alcançar controle preciso de temperatura e resultados consistentes. A KINTEK é especializada em fornos de laboratório de alta qualidade e equipamentos de análise térmica, ajudando laboratórios como o seu a otimizar a síntese e o processamento de materiais.

Contate nossos especialistas hoje mesmo para discutir sua aplicação específica e encontrar a solução ideal para suas necessidades de calcinação.

Guia Visual

Produtos relacionados

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Mufla de 1800℃ para Laboratório

- Forno Muffle de 1400℃ para Laboratório

- Forno de Mufla de 1700℃ para Laboratório

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

As pessoas também perguntam

- Qual é o princípio de funcionamento de uma mufla de laboratório? Obtenha Processamento de Alta Temperatura Livre de Contaminação

- Como funciona a química do têmpera? Dominando a Corrida Atômica por Aços Mais Duros

- Qual é o ponto crítico do tratamento térmico? Domine a Chave para a Transformação do Aço

- O que é sinterização natural? Descubra o Processo Geológico que Forma Depósitos de Minério

- Que precauções você tomará ao manusear o forno mufla? Garanta uma Operação Segura e Eficiente