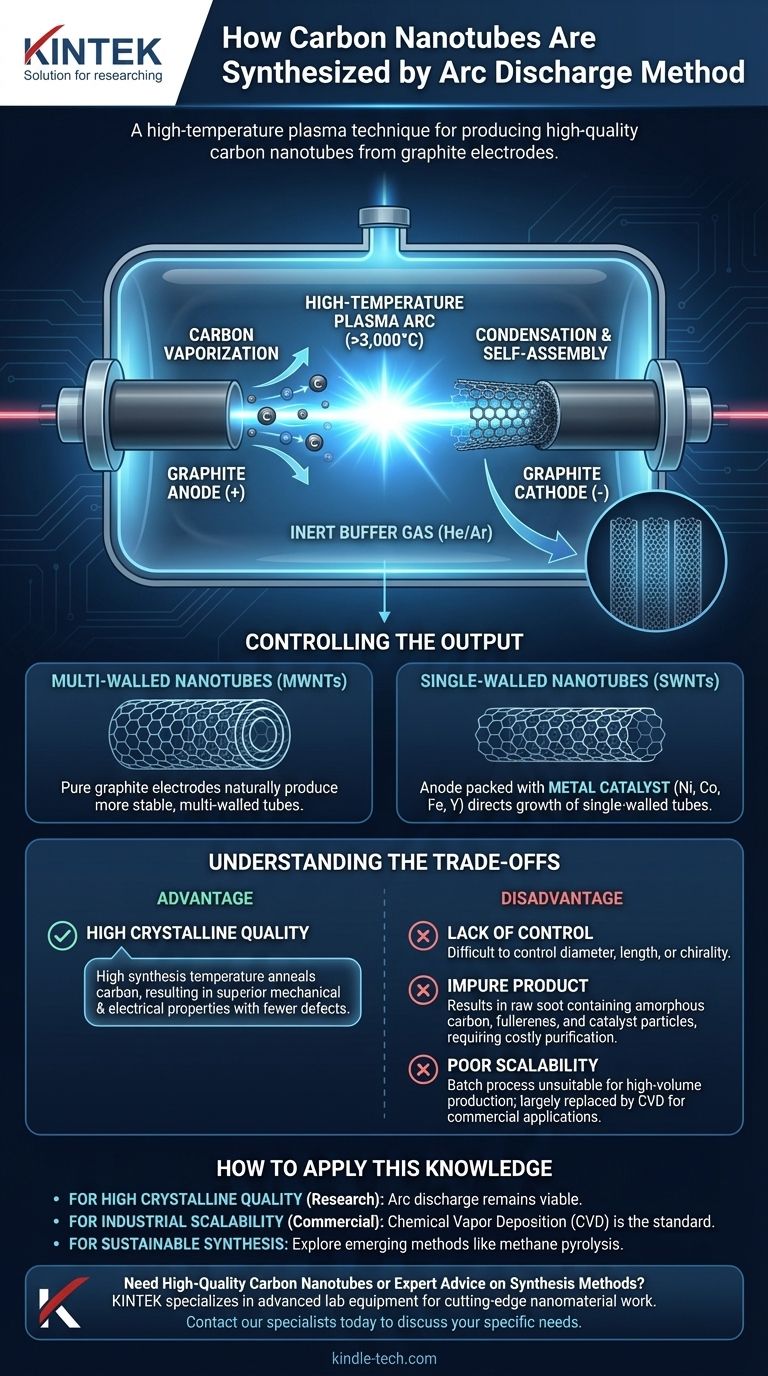

O método de descarga de arco sintetiza nanotubos de carbono gerando um arco de plasma de alta temperatura entre dois eletrodos de carbono em uma atmosfera inerte. Esse calor intenso vaporiza o carbono do eletrodo positivo (ânodo), que então viaja e se condensa no eletrodo negativo (cátodo) mais frio, auto-organizando-se em estruturas de nanotubos.

O método de descarga de arco é uma técnica de alta temperatura historicamente significativa para a produção de nanotubos de carbono de alta qualidade. No entanto, sua falta de controle preciso sobre o produto final levou à sua substituição por métodos mais escaláveis para a maioria das aplicações comerciais.

O Mecanismo Fundamental: De Hastes de Carbono a Nanotubos

Para entender a descarga de arco, é melhor visualizá-la como um raio em miniatura e controlado, projetado para decompor e depois reconstruir o carbono na escala nanométrica.

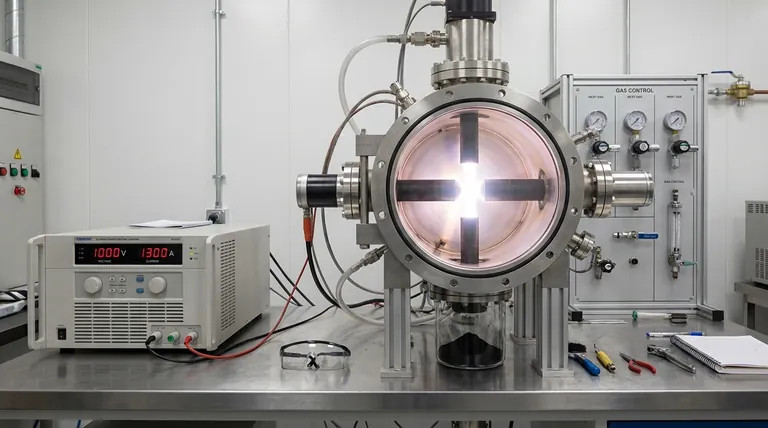

O Aparelho Central

O arranjo consiste em uma câmara selada preenchida com um gás inerte de tamponamento, tipicamente hélio ou argônio, sob baixa pressão. Dentro, há dois eletrodos de grafite de alta pureza (um ânodo e um cátodo) separados por uma pequena folga e conectados a uma fonte de alimentação CC de alta corrente.

Iniciando o Arco de Plasma

Uma alta tensão é aplicada entre os eletrodos, criando um arco elétrico sustentado que salta a folga. Este arco gera um plasma — um gás ionizado — com uma temperatura extremamente alta, frequentemente excedendo 3.000°C.

Vaporização do Carbono

O calor intenso do plasma é focado no ânodo, fazendo com que o grafite sólido sublime rapidamente e vaporize. Isso cria um denso penacho de átomos e íons de carbono dentro do fluxo de plasma.

Condensação e Auto-organização

Esse vapor de carbono quente é conduzido do ânodo para o cátodo relativamente mais frio. À medida que os átomos de carbono esfriam, eles condensam e se auto-organizam em estruturas mais estáveis, formando principalmente nanotubos de carbono na superfície do cátodo.

Controlando a Produção: CNTs de Parede Simples vs. Múltiplas Paredes

O tipo de nanotubo produzido é diretamente influenciado pela composição do ânodo.

Nanotubos de Múltiplas Paredes (MWNTs)

Quando ambos os eletrodos são feitos de grafite puro, o processo produz naturalmente nanotubos de carbono de múltiplas paredes. Estes são cilindros concêntricos de folhas de grafeno, que são a forma padrão e mais estável nessas condições.

Nanotubos de Parede Simples (SWNTs)

Para produzir os nanotubos de carbono de parede simples mais delicados, o ânodo deve ser perfurado e preenchido com um catalisador metálico. Catalisadores comuns incluem misturas de níquel, cobalto, ferro ou ítrio. Essas partículas metálicas tornam-se parte do plasma e atuam como locais de nucleação, guiando o crescimento de tubos de parede simples.

Compreendendo as Compensações da Descarga de Arco

Embora fundamental, o método de descarga de arco tem vantagens distintas e limitações críticas que definiram seu papel na nanotecnologia.

Vantagem: Alta Qualidade Cristalina

A temperatura de síntese extremamente alta recoz a carbono à medida que ele se forma. Este processo resulta em nanotubos com um alto grau de perfeição cristalina e menos defeitos estruturais, levando a propriedades mecânicas e elétricas superiores.

Desvantagem: Falta de Controle

O processo é inerentemente caótico. É extremamente difícil controlar o diâmetro, o comprimento ou a quiralidade (o ângulo da rede atômica) dos nanotubos formados. O resultado é uma mistura altamente variada.

Desvantagem: Produto Impuro

O material resultante, uma fuligem bruta, é uma mistura heterogênea. Contém os nanotubos desejados ao lado de subprodutos indesejáveis como carbono amorfo, fulerenos e nanopartículas de catalisador. Isso exige um pós-processamento caro e intensivo para purificação.

Desvantagem: Baixa Escalabilidade

O método de descarga de arco é essencialmente um processo em lote que produz quantidades muito pequenas. Não é facilmente escalável para a produção contínua e de alto volume exigida pela maioria das aplicações industriais, razão pela qual a Deposição Química de Vapor (CVD) se tornou o processo comercial dominante.

Como Aplicar Este Conhecimento

Sua escolha de um método de síntese depende inteiramente da aplicação pretendida e do resultado desejado.

- Se seu foco principal for produzir pequenos lotes de nanotubos altamente cristalinos para pesquisa fundamental: O método de descarga de arco continua sendo uma opção viável devido à integridade estrutural superior de sua produção.

- Se seu foco principal for produção em escala industrial com controle sobre as propriedades dos nanotubos: Uma técnica moderna como a Deposição Química de Vapor (CVD) é o padrão da indústria definitivo por sua escalabilidade e controle.

- Se seu foco principal for explorar rotas de síntese sustentáveis: Investigue métodos emergentes como a pirólise de metano ou a eletrólise de CO2, que visam reduzir custos e impacto ambiental.

Em última análise, entender os princípios da descarga de arco fornece uma base crucial para apreciar a evolução e os desafios da síntese de nanomateriais.

Tabela de Resumo:

| Aspecto | Detalhe Chave |

|---|---|

| Processo | Arco de alta corrente vaporiza o ânodo de carbono em gás inerte. |

| Temperatura | Excede 3.000°C. |

| Saída Principal | Nanotubos de Múltiplas Paredes (MWNTs); SWNTs com catalisador metálico. |

| Vantagem Chave | Produz nanotubos de alta qualidade cristalina. |

| Limitação Chave | Falta de controle sobre o tipo, comprimento e quiralidade do nanotubo. |

Precisa de Nanotubos de Carbono de Alta Qualidade ou Aconselhamento Especializado sobre Métodos de Síntese?

Compreender as nuances dos métodos de síntese como a descarga de arco é crucial para o sucesso da pesquisa e desenvolvimento. Na KINTEK, especializamo-nos em fornecer o equipamento de laboratório avançado e os consumíveis necessários para trabalhos de ponta em nanomateriais. Se você está explorando técnicas de síntese ou precisa de materiais para sua aplicação, nossos especialistas podem ajudá-lo a navegar pelas opções para alcançar seus objetivos.

Contate nossos especialistas hoje para discutir como a KINTEK pode apoiar as necessidades específicas do seu laboratório em nanotecnologia e além.

Guia Visual

Produtos relacionados

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

As pessoas também perguntam

- Quais são as etapas do processo CVD? Um Guia para a Deposição de Filmes Finos de Precisão

- Quais são os métodos de deposição? Um Guia para Técnicas de Filmes Finos PVD e CVD

- O que é PECVD em semicondutores? Habilitando a Deposição de Filmes Finos em Baixa Temperatura para CIs

- Como são depositados os filmes finos? Um Guia para Métodos PVD vs. CVD para Sua Aplicação

- Que cor têm os diamantes CVD? Compreendendo o Processo do Tom Castanho à Beleza Incolor