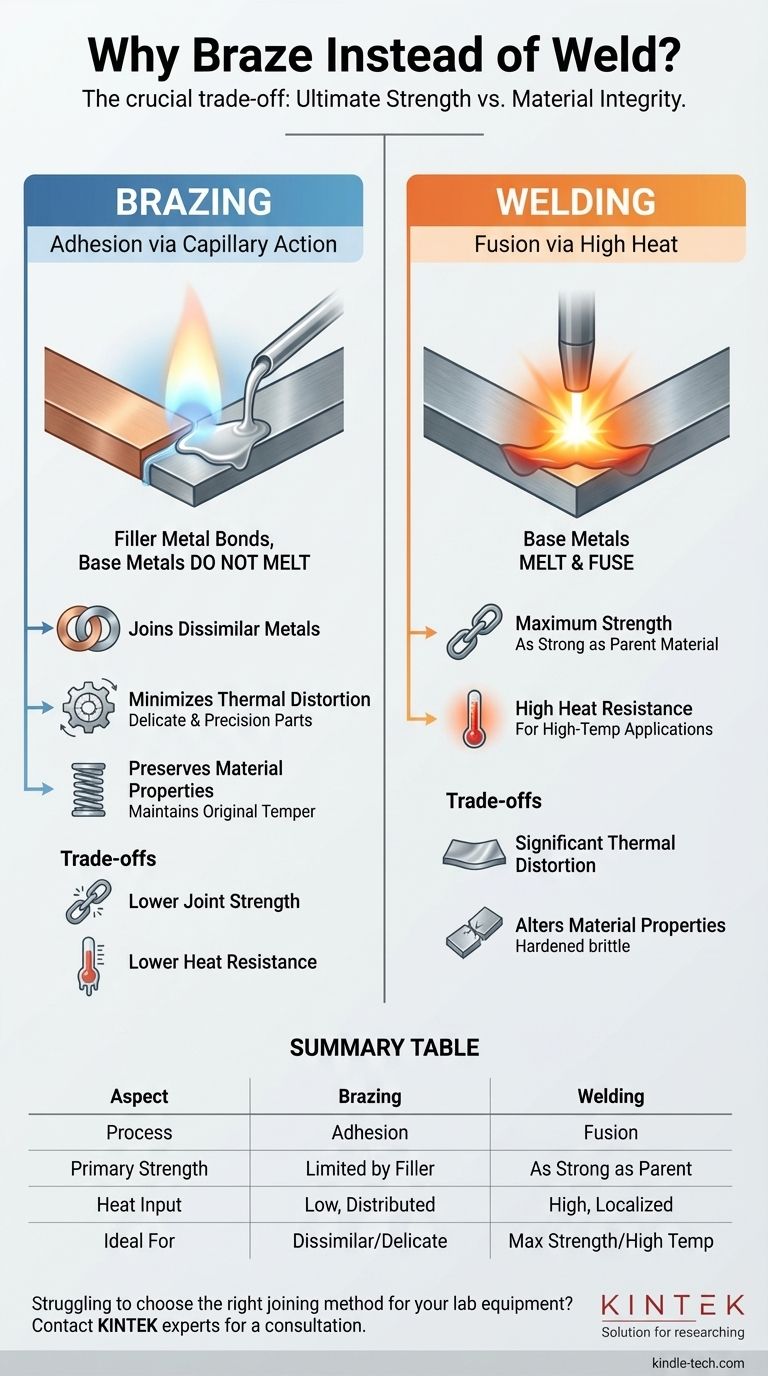

A escolha entre brasagem e soldagem depende de uma troca crucial entre a resistência máxima e a integridade do material. Você brasaria em vez de soldar quando sua prioridade é unir metais diferentes, minimizar a distorção térmica em peças delicadas ou preservar as propriedades originais dos metais base. Embora uma junta soldada seja fundamentalmente mais forte e mais resistente ao calor, a brasagem é uma escolha superior quando o alto calor da soldagem comprometeria todo o conjunto.

A diferença central é simples: a soldagem derrete os metais base para fundi-los, enquanto a brasagem usa um metal de enchimento de baixa temperatura para uni-los como uma cola metálica. Sua decisão depende se a integridade dos materiais originais é mais crítica do que a resistência absoluta da própria junta.

A Diferença Fundamental: Calor e Fusão

Entender quando usar cada processo começa com a compreensão de como eles funcionam em nível metalúrgico. Eles não são intercambiáveis; são filosofias de união fundamentalmente diferentes.

Como a Soldagem Funciona: Um Processo de Fusão

A soldagem é um processo de fusão de alta temperatura. Ela usa uma fonte de calor intensa e focada (como um arco elétrico ou uma chama) para derreter as bordas dos materiais base.

Um metal de enchimento é frequentemente adicionado à poça de fusão. Essa mistura de metal base derretido e metal de enchimento então esfria e solidifica, criando uma única peça contínua de metal.

Essa fusão é a razão pela qual a soldagem proporciona resistência superior e resistência ao calor. A junta torna-se uma parte integrante dos materiais originais.

Como a Brasagem Funciona: Um Processo de Ação Capilar

A brasagem é um processo de adesão de baixa temperatura. Os metais base são aquecidos, mas, crucialmente, eles nunca são derretidos.

Em vez disso, um metal de enchimento com um ponto de fusão mais baixo é introduzido na junta. Este enchimento fundido é atraído entre as superfícies bem ajustadas dos materiais originais por um fenômeno chamado ação capilar.

O metal de enchimento então solidifica, formando uma ligação forte e permanente que mantém os metais base unidos sem alterar sua estrutura central.

Principais Vantagens da Brasagem

O menor calor e a natureza não fusível da brasagem criam várias vantagens distintas que a tornam a escolha ideal para aplicações específicas.

União de Metais Diferentes

Como os metais base não derretem e se misturam, sua compatibilidade metalúrgica é muito menos um problema. A brasagem torna simples unir materiais fundamentalmente diferentes, como cobre a aço ou alumínio a latão, o que pode ser difícil ou impossível com a soldagem convencional.

Minimizando a Distorção Térmica

O calor significativo e localizado da soldagem faz com que os materiais se expandam e contraiam rapidamente, muitas vezes resultando em empenamento e distorção. A brasagem usa significativamente menos calor, que é aplicado de forma mais ampla, reduzindo drasticamente o risco de distorção. Isso é crítico para manter tolerâncias apertadas em montagens complexas ou delicadas.

Preservando as Propriedades do Material

O calor intenso da soldagem pode alterar as propriedades cuidadosamente projetadas dos metais base, como a dureza do tratamento térmico ou o temperamento do endurecimento por trabalho. As temperaturas mais baixas da brasagem operam abaixo dos pontos de transformação críticos da maioria dos metais, deixando suas características metalúrgicas intactas.

Compreendendo as Trocas

Escolher a brasagem significa aceitar um conjunto claro de compromissos em troca de seus benefícios exclusivos. A objetividade aqui é crítica.

A Resistência é o Principal Compromisso

A resistência de uma junta brasada é limitada pela resistência do metal de enchimento. Embora uma junta brasada projetada corretamente seja excepcionalmente forte, ela não pode igualar a resistência de uma junta soldada, onde a ligação é tão forte quanto o próprio material original.

Menor Resistência ao Calor

Esta é uma consequência direta do processo. O metal de enchimento usado na brasagem tem um ponto de fusão mais baixo do que os metais base. Portanto, um conjunto brasado não pode ser usado em aplicações de alta temperatura onde as temperaturas de serviço podem se aproximar do ponto de fusão do enchimento.

Requer Superfícies Mais Limpas e Ajustes Mais Apertados

A brasagem depende da ação capilar, que só funciona se as superfícies estiverem extremamente limpas e a folga entre as peças for pequena e consistente. A soldagem é geralmente mais tolerante a pequenas imperfeições na preparação da superfície e no ajuste.

Fazendo a Escolha Certa para Sua Aplicação

O melhor método é aquele que atende às demandas de engenharia específicas do seu projeto sem criar consequências indesejadas.

- Se seu foco principal é a máxima resistência e desempenho em alta temperatura: A soldagem é a escolha superior, pois a fusão dos metais base cria a ligação mais robusta e resistente ao calor.

- Se seu foco principal é unir metais diferentes ou componentes delicados: A brasagem oferece o controle e a baixa entrada de calor necessários para unir materiais incompatíveis sem danificá-los ou distorcê-los.

- Se seu foco principal é manter tolerâncias apertadas e preservar o temperamento do material: O aquecimento suave da brasagem e a falta de fusão a tornam a única opção viável para montagens sensíveis ao calor e de alta precisão.

Em última análise, escolher o método de união certo exige que você olhe além da própria junta e considere a integridade de toda a peça acabada.

Tabela Resumo:

| Aspecto | Brasagem | Soldagem |

|---|---|---|

| Processo | Adesão de baixa temperatura (ligações de metal de enchimento) | Fusão de alta temperatura (metais base derretem) |

| Resistência Primária | Limitada pela resistência do metal de enchimento | Tão forte quanto o material original |

| Entrada de Calor | Calor baixo e distribuído | Calor alto e localizado |

| Ideal Para | Metais diferentes, peças delicadas, preservação do temperamento | Resistência máxima, aplicações de alta temperatura |

Com dificuldade para escolher o método de união certo para seu equipamento de laboratório ou componentes delicados?

Na KINTEK, somos especialistas em fornecer soluções para necessidades complexas de laboratório. Nossa experiência em união de materiais garante que seus conjuntos mantenham sua integridade e precisão. Quer você esteja trabalhando com metais diferentes ou componentes sensíveis ao calor, podemos ajudá-lo a selecionar o processo ideal.

Vamos discutir seu projeto e garantir uma união perfeita. Entre em contato com nossos especialistas hoje para uma consulta!

Guia Visual

Produtos relacionados

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

As pessoas também perguntam

- Quais são as vantagens da pirólise de resíduos plásticos? Transforme Resíduos em Combustível e Produtos Químicos Valiosos

- Qual é o papel de uma estufa de secagem a vácuo no processamento de suspensões compósitas de Al/B4C? Prevenir Oxidação & Aumentar a Pureza

- Qual é a diferença entre brasagem e soldagem? Um guia para junções mais fortes versus mais suaves

- Você consegue soldar alumínio espesso? Sim, com o controle certo de calor e atmosfera para juntas fortes.

- Quais condições experimentais críticas os fornos de alta temperatura fornecem para revestimentos FeCrAl? Guia de Teste de Especialista

- Qual o papel de um forno a vácuo de 2x10^-4 Pa na soldagem por difusão GH4169? Garantindo Juntas Metálicas de Alta Pureza

- Qual o papel de um forno de secagem a vácuo na preparação de eletrodos de Na3FePO4CO3? Garanta o Desempenho Máximo com Purificação Avançada

- Para que serve um forno a vácuo? Desbloqueie a Pureza no Processamento de Alta Temperatura