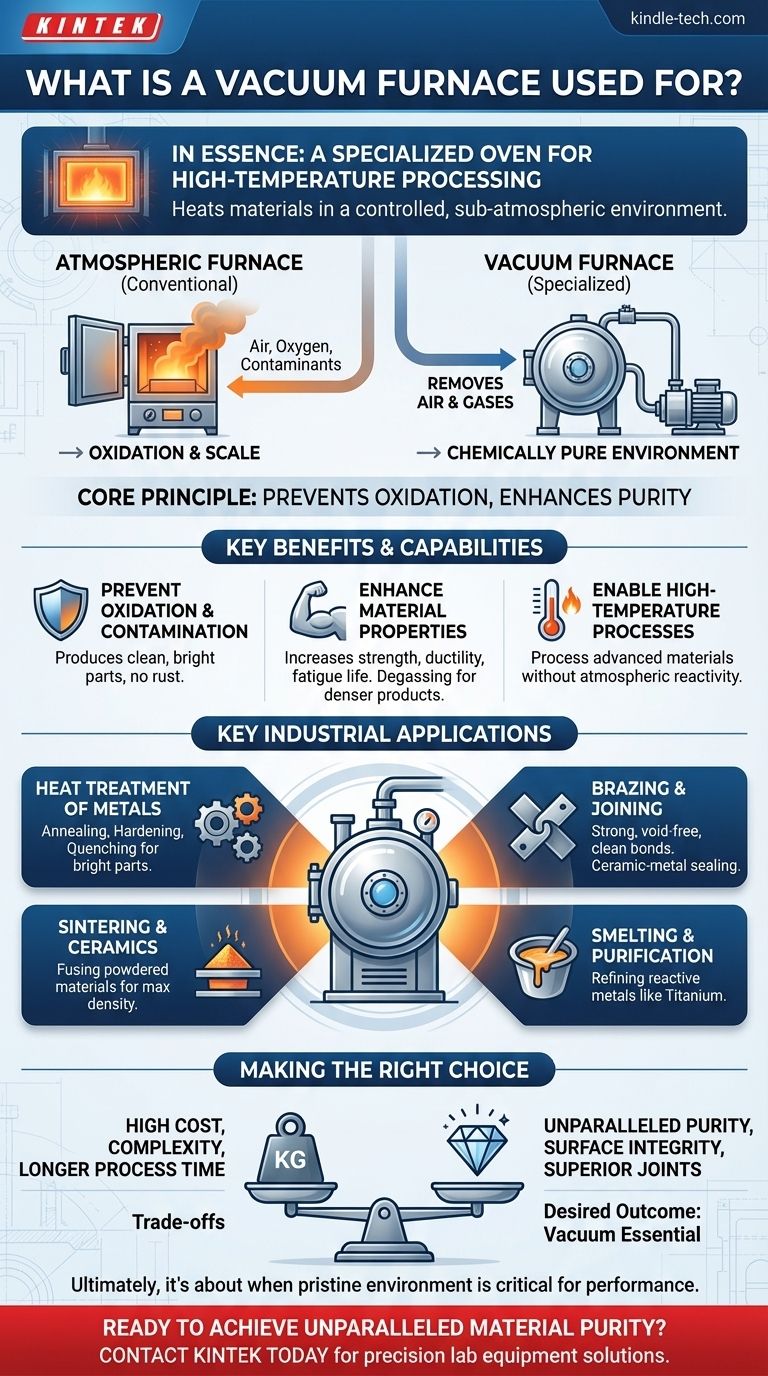

Em essência, um forno a vácuo é um forno especializado para processamento de alta temperatura. É usado para uma ampla gama de aplicações industriais, incluindo o tratamento térmico de metais, queima de cerâmica, brasagem e pesquisa em ciência de materiais. Sua função principal é aquecer materiais a temperaturas muito altas dentro de um ambiente controlado e subatmosférico.

O verdadeiro propósito de um forno a vácuo não é apenas aquecer materiais, mas criar um ambiente quimicamente puro. Ao remover o ar e outros gases atmosféricos, ele previne reações indesejadas como a oxidação, resultando em materiais mais limpos, mais fortes e de maior desempenho.

O Princípio Central: Por que o Vácuo é Essencial

Um forno convencional aquece materiais em atmosfera aberta. Um forno a vácuo primeiro remove essa atmosfera antes que o aquecimento comece. Essa diferença fundamental é a chave para suas capacidades únicas.

Prevenção de Oxidação e Contaminação

Em altas temperaturas, a maioria dos metais reage prontamente com o oxigênio do ar, formando uma camada de óxido (ferrugem ou carepa) na superfície. O vácuo remove o oxigênio, protegendo a integridade da superfície e a pureza química do material.

Este processo é como realizar uma operação delicada em uma sala limpa cirúrgica. Ao remover contaminantes do ambiente, você garante que o resultado seja previsível e livre de defeitos.

Melhoria das Propriedades dos Materiais

O processamento de materiais a vácuo pode melhorar significativamente suas características finais. Por exemplo, o tratamento térmico a vácuo pode aumentar a resistência, ductilidade e vida útil à fadiga de ligas metálicas.

Este ambiente controlado também é crítico para a desgaseificação, um processo que remove gases aprisionados dentro de um material. Isso leva a produtos mais densos e menos porosos, com propriedades mecânicas e elétricas superiores.

Permitindo Processos de Alta Temperatura

Muitos materiais e ligas avançadas exigem temperaturas de processamento extremamente altas. Nessas temperaturas, a reatividade com a atmosfera aumenta dramaticamente.

O vácuo é frequentemente o único ambiente no qual esses materiais podem ser processados com sucesso sem serem arruinados pela contaminação.

Principais Aplicações em Processos Industriais

A capacidade de criar um ambiente limpo e de alta temperatura torna os fornos a vácuo indispensáveis em várias indústrias de alta tecnologia, da aeroespacial à eletrônica.

Tratamento Térmico de Metais

Este é um dos usos mais comuns. Processos como recozimento (amolecimento de metal), endurecimento (aumento de resistência) e têmpera (resfriamento rápido) são realizados a vácuo para produzir peças brilhantes e limpas que não requerem limpeza subsequente.

Brasagem e Junção

A brasagem a vácuo é um processo de união de alta tecnologia usado para criar ligações incrivelmente fortes e limpas entre componentes. O vácuo garante que a liga de brasagem flua de forma limpa e molhe completamente os materiais-base, criando uma junta livre de vazios.

Isso também é usado para vedação cerâmica-metal, um processo crítico para a fabricação de componentes usados em eletrônicos e tubos de vácuo.

Sinterização e Cerâmica

A sinterização é o processo de fusão de materiais em pó em uma massa sólida usando calor. Realizar isso a vácuo é essencial para cerâmicas avançadas e metais em pó (como carboneto de tungstênio) para atingir a densidade e a resistência máximas sem impurezas.

Fundição e Purificação de Materiais

Fornos a vácuo são usados para fundir e refinar metais altamente reativos como titânio e superligas. O vácuo impede que esses materiais caros sejam contaminados por gases atmosféricos durante sua fase líquida.

Compreendendo as Vantagens e Desvantagens

Embora poderosos, os fornos a vácuo não são a solução para todas as aplicações de aquecimento. A objetividade exige o reconhecimento de suas limitações.

Custo e Complexidade

Os fornos a vácuo são significativamente mais caros para comprar, operar e manter do que seus equivalentes atmosféricos. Eles exigem bombas de vácuo complexas, sistemas de controle e operadores qualificados.

Tempo de Processo

Alcançar um vácuo de alta qualidade leva tempo. O ciclo de bombeamento pode adicionar uma duração considerável ao processo de fabricação geral, potencialmente reduzindo a produção em comparação com tipos de forno mais simples.

Limitações de Materiais

Nem todos os materiais são adequados para processamento a vácuo. Materiais com alta pressão de vapor podem "desgaseificar" excessivamente, o que significa que se transformam em gás e contaminam o forno ou a própria peça.

Fazendo a Escolha Certa para o Seu Objetivo

A decisão de usar um forno a vácuo depende do resultado desejado para o seu material.

- Se o seu foco principal é a pureza do material e a integridade da superfície: Um forno a vácuo é essencial para prevenir a oxidação e produzir um acabamento limpo e brilhante em metais reativos.

- Se o seu foco principal é criar as juntas mais fortes possíveis: A brasagem a vácuo oferece resistência e confiabilidade de ligação superiores para componentes críticos.

- Se o seu foco principal é o tratamento térmico em massa e econômico de metais não reativos: Um forno atmosférico convencional é frequentemente a escolha mais prática e econômica.

Em última análise, dominar o processamento térmico vem de entender quando o ambiente imaculado de um vácuo é um requisito crítico versus uma despesa desnecessária.

Tabela Resumo:

| Aplicação | Principal Benefício |

|---|---|

| Tratamento Térmico | Previne a oxidação, produz peças limpas e brilhantes |

| Brasagem | Cria juntas fortes e sem vazios |

| Sinterização | Atinge densidade máxima em cerâmicas e metais |

| Purificação de Materiais | Refina metais reativos como titânio sem contaminação |

Pronto para alcançar pureza e desempenho de materiais incomparáveis em seu laboratório?

A KINTEK é especializada em equipamentos de laboratório de precisão, incluindo fornos a vácuo projetados para aplicações exigentes como tratamento térmico, brasagem e pesquisa de materiais. Nossas soluções ajudam você a prevenir a oxidação, aprimorar as propriedades dos materiais e garantir resultados confiáveis e repetíveis.

Entre em contato conosco hoje para discutir como um forno a vácuo KINTEK pode atender às suas necessidades específicas de laboratório e impulsionar sua pesquisa.

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Tratamento Térmico a Vácuo de Grafite de 2200 ℃

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

As pessoas também perguntam

- Como aspirar um forno? Um Guia Passo a Passo para Manutenção DIY Segura

- Para que serve um forno a vácuo? Desbloqueie o Tratamento Térmico de Alta Pureza para Materiais Superiores

- Como o resfriamento com argônio e nitrogênio se compara em fornos a vácuo? Um guia para um têmpera mais rápida e barata

- Para que são usados os fornos a vácuo? Desbloqueie a Pureza e o Desempenho Máximos dos Materiais

- Por que você usa vácuo no tratamento térmico? Obtenha componentes metálicos impecáveis e de alto desempenho