Sim, a brasagem é um método excepcionalmente eficaz para unir metais dissimilares. É frequentemente a técnica preferida porque as temperaturas de processo mais baixas não derretem os metais base, o que evita muitos dos problemas metalúrgicos difíceis, como a formação de compostos intermetálicos frágeis, que podem ocorrer ao soldar materiais diferentes.

A brasagem une com sucesso metais dissimilares usando um metal de adição com um ponto de fusão mais baixo, mas o sucesso não é automático. Os principais desafios residem em gerenciar as diferentes taxas de expansão térmica entre os metais base e selecionar uma liga de adição que seja quimicamente compatível com ambos.

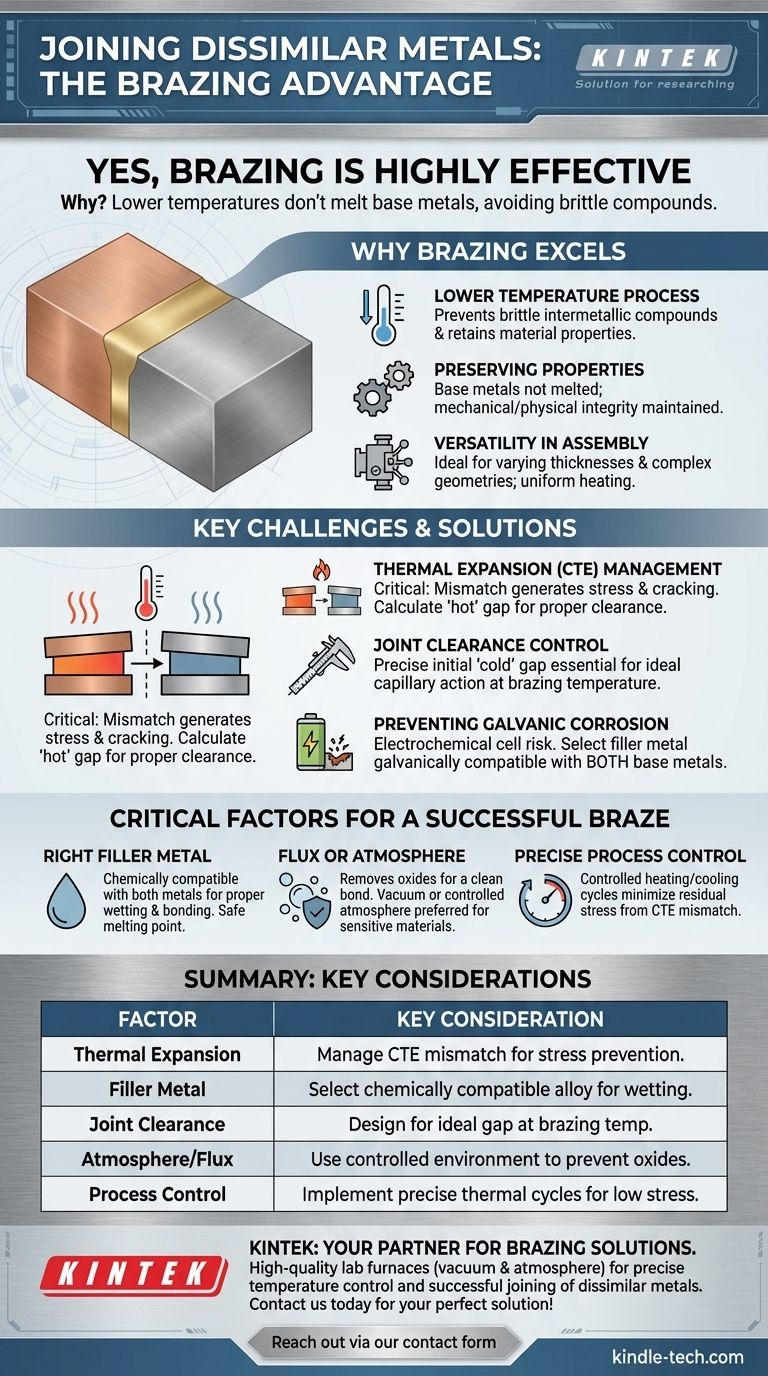

Por que a Brasagem se Destaca com Metais Dissimilares

A brasagem baseia-se num princípio fundamentalmente diferente da soldagem. Em vez de derreter os materiais base para fundi-los, a brasagem usa um metal de adição que é atraído para uma junta bem ajustada por ação capilar, criando uma forte ligação metalúrgica após a solidificação.

A Vantagem de um Processo de Baixa Temperatura

A chave para o sucesso da brasagem é a sua temperatura relativamente baixa. O processo é sempre conduzido abaixo do solidus (ponto de fusão) dos metais base que estão sendo unidos.

Isso evita a criação de compostos intermetálicos frágeis que frequentemente se formam quando metais dissimilares são derretidos e misturados, o que é um ponto comum de falha na soldagem de metais dissimilares.

Preservando as Propriedades do Material

Como os metais base não são derretidos, suas propriedades mecânicas e físicas originais permanecem praticamente inalteradas. Isso é crítico ao unir uma liga tratada termicamente a um metal macio e dúctil, por exemplo.

Versatilidade na Montagem

Os métodos de brasagem, particularmente a brasagem em forno, são adequados para unir peças com espessuras variadas ou geometrias complexas e intrincadas. O aquecimento lento e uniforme de todo o conjunto ajuda a minimizar a distorção térmica e o estresse.

Principais Desafios e Considerações

Embora a brasagem seja altamente eficaz, a união de metais dissimilares requer engenharia cuidadosa para gerenciar as diferenças inerentes entre os materiais. Ignorar esses fatores é uma causa comum de falha da junta.

O Problema da Expansão Térmica

Este é o fator mais crítico a ser gerenciado. Materiais diferentes expandem e contraem em taxas diferentes quando aquecidos e resfriados. Isso é conhecido como Coeficiente de Expansão Térmica (CTE).

Uma incompatibilidade significativa de CTE pode causar dois problemas principais. Pode gerar altas tensões internas na junta durante o resfriamento, potencialmente levando a rachaduras. Também pode fazer com que a folga da junta cuidadosamente preparada encolha demais ou aumente muito na temperatura real de brasagem, impedindo a ação capilar adequada.

Gerenciando a Folga da Junta

O sucesso de uma brasagem depende de uma folga precisa entre as peças na temperatura de brasagem. Você deve calcular a folga inicial "fria" para que, quando os dois metais diferentes se expandirem, você obtenha a folga "quente" ideal para o metal de adição fluir.

Prevenindo a Corrosão Galvânica

A união de dois metais diferentes cria uma célula eletroquímica natural. Na presença de um eletrólito (como umidade), o metal mais ativo (menos nobre) pode corroer preferencialmente.

A escolha do metal de adição para brasagem é crucial aqui. Um metal de adição inadequado pode acelerar essa corrosão galvânica na junta, levando a falhas prematuras em serviço.

Fatores Críticos para uma Brasagem Bem-Sucedida

O sucesso depende do controle de algumas variáveis-chave. Uma abordagem sistemática garante uma junta forte, confiável e durável.

Selecionando o Metal de Adição Correto

O metal de adição deve ser quimicamente compatível com ambos os metais base. Isso garante que ele "molhe" e flua adequadamente sobre ambas as superfícies para criar uma forte ligação metalúrgica. Ele também deve ter um ponto de fusão seguro para ambos os materiais.

O Papel do Fluxo ou Atmosfera

Todos os metais possuem uma camada superficial de óxidos que deve ser removida para que o metal de adição se ligue. Isso é feito com um fluxo químico ou usando uma atmosfera controlada.

Processos como a brasagem a vácuo ou a brasagem em forno de hidrogênio usam um ambiente controlado para evitar a formação de óxidos, o que é ideal para materiais sensíveis.

Controle Preciso do Processo

Controlar as taxas de aquecimento e resfriamento é vital, especialmente para gerenciar as tensões decorrentes de uma incompatibilidade de expansão térmica. O aquecimento lento e uniforme e o resfriamento controlado ajudam a minimizar a tensão residual que, de outra forma, poderia comprometer a integridade da junta.

Fazendo a Escolha Certa para sua Aplicação

Seu objetivo específico determinará quais fatores você precisa priorizar em seu projeto e controle de processo.

- Se seu foco principal é a integridade estrutural: Priorize o gerenciamento da expansão térmica, projetando a junta e controlando o ciclo de aquecimento/resfriamento para minimizar a tensão residual.

- Se seu foco principal é a resistência à corrosão a longo prazo: Selecione cuidadosamente um metal de adição que seja galvanicamente compatível com ambos os metais base para evitar falhas prematuras.

- Se seu foco principal é unir conjuntos complexos: Considere a brasagem em forno ou a vácuo, pois esses métodos fornecem aquecimento uniforme que ajuda a acomodar diferentes espessuras e geometrias de material.

Ao compreender e controlar essas variáveis-chave, você pode produzir de forma confiável juntas fortes e duráveis entre uma ampla gama de metais dissimilares.

Tabela Resumo:

| Fator | Consideração Chave para o Sucesso |

|---|---|

| Expansão Térmica | Gerenciar a incompatibilidade do Coeficiente de Expansão Térmica (CTE) para evitar estresse e rachaduras. |

| Metal de Adição | Selecionar uma liga quimicamente compatível com ambos os metais base para garantir molhagem e ligação adequadas. |

| Folga da Junta | Projetar a folga da junta para considerar as diferentes taxas de expansão na temperatura de brasagem. |

| Atmosfera/Fluxo | Usar uma atmosfera controlada (por exemplo, vácuo) ou fluxo para evitar a formação de óxido para uma ligação limpa. |

| Controle do Processo | Implementar ciclos precisos de aquecimento e resfriamento para minimizar a tensão residual da incompatibilidade de CTE. |

Precisa unir metais dissimilares em seu laboratório ou processo de produção? O equipamento certo é fundamental para alcançar o controle preciso de temperatura e atmosfera necessários para uma brasagem bem-sucedida. A KINTEK é especializada em fornos de laboratório de alta qualidade, incluindo sistemas de brasagem a vácuo e em atmosfera, projetados para lidar com as complexidades da união de diferentes materiais. Nossa experiência garante que você obtenha o desempenho confiável necessário para juntas fortes e duráveis. Entre em contato conosco hoje para encontrar a solução de brasagem perfeita para sua aplicação. Entre em contato através do nosso formulário de contato para falar com um especialista!

Guia Visual

Produtos relacionados

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

As pessoas também perguntam

- Como um forno secundário de recozimento a vácuo é usado para estudar os mecanismos de falha de revestimentos protetores?

- Por que um forno de resistência a vácuo duplo é recomendado para a recuperação de magnésio? Garantindo Segurança e Estabilidade

- Como o tratamento térmico afeta os catalisadores de cobre derivados de óxido? Otimize o Processamento Térmico do Seu Laboratório

- Qual o papel dos fornos de fusão de alta precisão na fundição por agitação? Domine a Precisão em Compósitos à Base de Zinco

- Que tipo de energia a pirólise gera? Transformando Resíduos em Combustíveis Valiosos

- Que propriedades o tratamento térmico altera? Adapte a resistência do material, a dureza e a tenacidade para sua aplicação

- Como um forno de secagem a vácuo contribui para a preparação de cátodos para baterias de estado sólido? Eletrodos Puros

- O que é um forno de tratamento térmico a vácuo? O Guia Definitivo para Processamento em Atmosfera Controlada