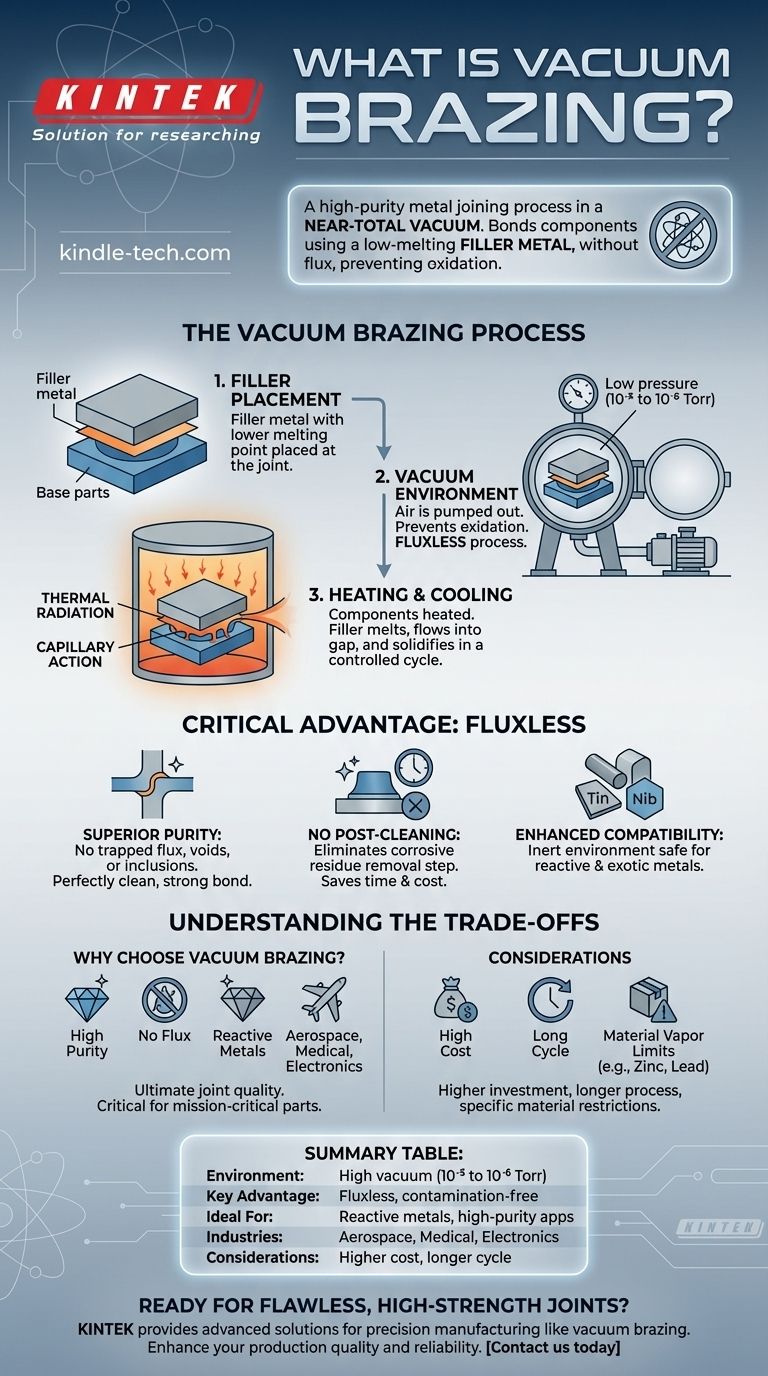

Em essência, a brasagem a vácuo é um processo de união de metais de alta pureza onde dois ou mais componentes são unidos usando um metal de adição em um vácuo quase total. A chave é que o metal de adição tem um ponto de fusão mais baixo do que os materiais base, permitindo que ele derreta e flua para a união sem derreter os próprios componentes. O ambiente de vácuo é o elemento crítico que previne a oxidação e elimina a necessidade de fluxos químicos.

Ao remover a atmosfera, a brasagem a vácuo cria uniões excepcionalmente limpas, fortes e sem fluxo. Isso a torna o método preferido para aplicações de alto desempenho em indústrias como a aeroespacial, médica e eletrônica, onde a integridade e a pureza da união são inegociáveis.

Como a Brasagem a Vácuo Funciona Fundamentalmente

O processo é mais do que apenas aquecer peças em vácuo; é uma operação metalúrgica precisamente controlada que se baseia nas propriedades únicas de um ambiente de vácuo.

O Papel do Metal de Adição

O processo começa com um metal de adição, muitas vezes na forma de uma folha, pasta ou fio, colocado na união dos componentes de metal base.

Este metal de adição tem um ponto de fusão cuidadosamente selecionado que é inferior ao dos metais base. Quando aquecido, apenas o metal de adição se torna líquido.

Através da ação capilar, o metal de adição fundido é puxado para a fenda apertada entre as peças de trabalho, garantindo uma cobertura completa e uniforme da interface da união.

O Poder do Vácuo

Todo o conjunto é colocado dentro de um forno a vácuo, onde o ar é bombeado para uma pressão muito baixa, tipicamente na faixa de 10⁻⁵ a 10⁻⁶ Torr.

Este ambiente de vácuo é inerentemente ativo. Ele previne a formação de óxidos nas superfícies metálicas que, de outra forma, interfeririam na ligação. Em muitos casos, pode até remover óxidos leves existentes.

Crucialmente, isso torna o processo sem fluxo. A brasagem tradicional requer um fluxo químico para limpar as superfícies, mas o vácuo realiza essa tarefa de forma limpa e sem deixar resíduos.

O Ciclo de Aquecimento e Resfriamento

Dentro do vácuo, o aquecimento não pode ocorrer por convecção. Em vez disso, os componentes são aquecidos por radiação térmica.

Uma vez que o forno atinge a temperatura alvo, o metal de adição derrete, flui e se difunde nos metais base, formando uma ligação metalúrgica forte e permanente.

O conjunto é então resfriado de forma controlada dentro do vácuo, garantindo que a união solidifique adequadamente sem estresse térmico ou contaminação.

A Vantagem Crítica: Um Processo Sem Fluxo

Eliminar o fluxo é o benefício mais importante da brasagem a vácuo, levando a melhorias significativas na qualidade e confiabilidade.

Pureza Superior da União

O fluxo pode ficar preso dentro de uma união, criando vazios ou inclusões que comprometem sua integridade estrutural. Um processo sem fluxo resulta em uma ligação metálica perfeitamente limpa e sólida.

Sem Limpeza Pós-Brasagem

Peças brasadas com fluxo exigem uma extensa limpeza pós-processo para remover resíduos corrosivos. A brasagem a vácuo elimina toda essa etapa, economizando tempo e prevenindo potenciais danos de agentes de limpeza.

Compatibilidade Aprimorada de Materiais

O fluxo pode reagir negativamente com certos metais base, especialmente metais reativos como o titânio. O vácuo é um ambiente inerte que é compatível com uma gama muito mais ampla de materiais.

Compreendendo as Desvantagens

Embora poderosa, a brasagem a vácuo não é a solução universal. Sua natureza especializada vem com considerações específicas.

Alto Investimento Inicial

Fornos a vácuo e o equipamento de bombeamento associado representam um gasto de capital significativo em comparação com o equipamento de brasagem atmosférica padrão.

Tempos de Ciclo Mais Longos

O processo de evacuação da câmara para um vácuo profundo, seguido por um ciclo controlado de aquecimento e resfriamento, pode ser mais demorado do que outros métodos de brasagem.

Limitações de Pressão de Vapor do Material

Materiais com altas pressões de vapor, como zinco, chumbo ou cádmio, são geralmente inadequados para brasagem a vácuo. Em altas temperaturas e baixas pressões, esses elementos podem "desgaseificar" e contaminar o forno e a própria peça de trabalho.

Fazendo a Escolha Certa para Sua Aplicação

A seleção do método de brasagem correto depende inteiramente dos requisitos técnicos e das restrições econômicas do seu projeto.

- Se o seu foco principal é a máxima qualidade e pureza da união: A brasagem a vácuo é a escolha incomparável, especialmente para componentes de missão crítica em aeroespacial, implantes médicos ou equipamentos semicondutores.

- Se o seu foco principal é unir metais reativos ou exóticos: A natureza inerte do vácuo é essencial para materiais como titânio, nióbio e certas superligas que não toleram oxigênio.

- Se o seu foco principal é a produção de peças simples, de alto volume e sensíveis ao custo: A brasagem tradicional com fluxo ou em atmosfera controlada geralmente oferece uma solução mais econômica para aplicações menos exigentes.

Escolher o processo de união correto é um passo crucial para garantir o desempenho e a confiabilidade do seu produto final.

Tabela Resumo:

| Aspecto | Característica Principal |

|---|---|

| Ambiente | Alto vácuo (10⁻⁵ a 10⁻⁶ Torr) |

| Vantagem Chave | Processo sem fluxo, eliminando contaminação |

| Ideal Para | Metais reativos, aplicações de alta pureza |

| Indústrias Primárias | Aeroespacial, Médica, Eletrônica |

| Considerações | Custo inicial mais alto, tempos de ciclo mais longos |

Pronto para obter uniões metálicas perfeitas e de alta resistência para seus componentes críticos? A KINTEK é especializada no fornecimento de equipamentos de laboratório avançados e consumíveis para processos de fabricação de precisão como a brasagem a vácuo. Nossa experiência garante que você tenha as ferramentas certas para unir metais reativos e produzir peças livres de contaminação para aplicações aeroespaciais, médicas e eletrônicas. Entre em contato conosco hoje para discutir como nossas soluções podem aprimorar a qualidade e a confiabilidade da sua produção.

Guia Visual

Produtos relacionados

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

As pessoas também perguntam

- Por que você brasaria em vez de soldar? Preservar a Integridade do Material e Unir Metais Diferentes

- Quais são as vantagens da brasagem em relação à soldagem por brasagem? Obtenha juntas mais fortes, limpas e repetíveis

- Qual é o fator mais importante que influencia a resistência da junta soldada por brasagem? Domine a folga da junta para máxima resistência

- Você pode soldar dois metais diferentes por brasagem? Sim, e aqui está como fazer isso com sucesso.

- Como se obtém a maior resistência da junta na brasagem? Domine as 3 Chaves para Ligações Metalúrgicas Superiores