Sim, você pode absolutamente brasar dois metais diferentes. Na verdade, a união de materiais dissimilares é uma das principais vantagens do processo de brasagem. Este método permite unir uma vasta gama de metais — incluindo aços, cobre, níquel, alumínio e até cerâmicas — usando um metal de adição que derrete a uma temperatura mais baixa do que os dois materiais base que estão sendo unidos.

O princípio central é direto: embora quase todos os dois metais possam ser brasados, o sucesso da junta depende inteiramente da capacidade do metal de adição de "molhar" e ligar-se a ambas as superfícies, um processo que requer limpeza meticulosa e controle dos óxidos superficiais.

O Princípio Fundamental: "Molhagem"

A brasagem funciona por ação capilar, onde o metal de adição fundido é atraído para a fenda estreita entre os dois materiais base. Para que isso aconteça, o material de adição deve ser capaz de "molhar" as superfícies.

O que é Molhagem?

Pense na molhagem como a forma como a água se espalha em um prato de vidro limpo versus como ela forma gotas em um carro encerado. Para uma junta brasada forte, o metal de adição fundido deve se espalhar suavemente sobre ambas as superfícies do metal base, aderindo a elas completamente.

O Papel dos Óxidos Superficiais

Quase todos os metais formam uma camada invisível de óxido quando expostos ao ar. Esta camada de óxido atua como uma barreira, impedindo que o metal de adição faça contato direto com o metal base e, assim, impedindo a molhagem.

Superando a Barreira de Óxido

Para conseguir uma brasagem bem-sucedida, você deve remover e evitar que esta camada de óxido se reforme durante o processo de aquecimento. Isso é conseguido de duas maneiras principais:

- Fluxo: Um composto químico aplicado na área da junta antes do aquecimento. O fluxo derrete, dissolve os óxidos e protege a junta da atmosfera.

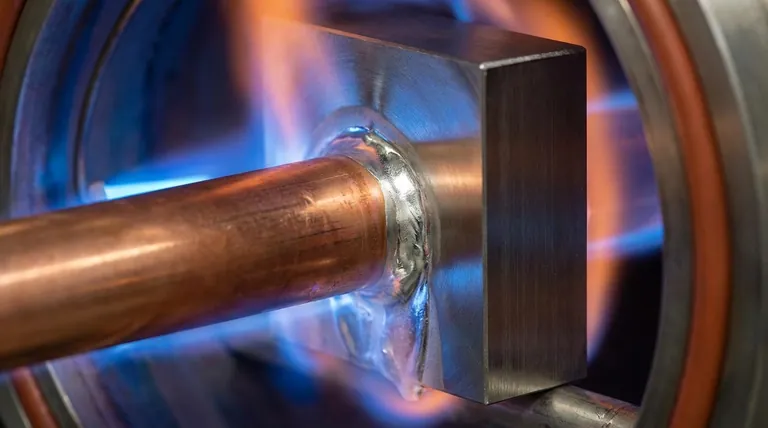

- Atmosfera Controlada: A brasagem é realizada dentro de um forno preenchido com um gás específico (como hidrogênio) ou sob vácuo. Esta atmosfera remove quimicamente os óxidos ou impede que eles se formem em primeiro lugar.

Combinações Comuns de Metais Dissimilares

A brasagem é excepcionalmente versátil, mas algumas combinações são mais diretas do que outras.

Ligas de Aço, Cobre e Níquel

Esses materiais são comumente brasados uns aos outros com um alto grau de sucesso. Seus óxidos são relativamente fáceis de gerenciar, e muitos metais de adição padrão (frequentemente ligas à base de prata ou cobre) são compatíveis com eles.

O Desafio do Alumínio

O alumínio pode ser brasado a outros metais como titânio, níquel e berílio. No entanto, sua tenaz camada de óxido e baixo ponto de fusão exigem fluxos especiais e controle preciso de temperatura.

Notavelmente, o alumínio não pode ser brasado diretamente ao cobre ou latão usando técnicas padrão. Essas combinações exigem medidas especiais, como pré-revestir um dos metais com um material mais compatível como o níquel.

Materiais Avançados: Cerâmicas e Metais Refratários

Os princípios da brasagem se estendem até mesmo a não-metais. Cerâmicas podem ser brasadas a metais, desde que a liga de adição possa molhar ambas as superfícies. Metais refratários (como o tungstênio) são frequentemente unidos a metais reativos (como o titânio) usando técnicas especializadas de brasagem a vácuo para evitar qualquer contaminação.

Compreendendo as Considerações Chave

A união de dois metais diferentes introduz complexidades que devem ser gerenciadas para uma junta confiável.

Compatibilidade do Metal de Adição

O metal de adição é a ponte entre os dois materiais. Seu ponto de fusão deve ser inferior ao de ambos os metais base para garantir que eles não derretam durante o processo. Ele também deve ser quimicamente compatível com ambos para formar uma forte ligação metalúrgica.

Gerenciando a Expansão Térmica

Materiais diferentes expandem e contraem em taxas diferentes quando aquecidos e resfriados. Se essa diferença (o coeficiente de expansão térmica) for significativa, ela pode criar um estresse imenso na junta à medida que ela esfria, potencialmente fazendo com que rache ou falhe. Isso deve ser gerenciado através do projeto do processo e das taxas de aquecimento/resfriamento.

Evitando a Corrosão Galvânica

Quando dois metais dissimilares estão em contato na presença de um eletrólito (como umidade), eles podem formar uma célula galvânica, fazendo com que um dos metais corroa rapidamente. A escolha do metal de adição pode influenciar esse efeito, por isso é uma consideração crítica para peças destinadas a serviço de longo prazo em certos ambientes.

Fazendo a Escolha Certa para o Seu Objetivo

Sua abordagem depende inteiramente dos materiais que você precisa unir e do desempenho que você exige.

- Se o seu foco principal é a fabricação geral (por exemplo, aço com cobre): Um metal de adição padrão à base de prata e um fluxo químico são frequentemente suficientes para uma forte ligação.

- Se o seu foco principal é unir metais reativos (por exemplo, alumínio com titânio): Você precisará de um fluxo especializado projetado para alumínio ou um forno de atmosfera controlada, juntamente com uma liga de adição compatível.

- Se o seu foco principal são aplicações de alto desempenho (por exemplo, metais refratários): Essas juntas exigentes quase sempre requerem brasagem especializada em forno a vácuo para garantir a pureza e a integridade da junta.

Ao compreender esses princípios fundamentais, você pode usar a brasagem com confiança para criar juntas fortes e confiáveis entre uma vasta gama de materiais diferentes.

Tabela Resumo:

| Consideração Chave | Por que é Importante para Metais Dissimilares |

|---|---|

| Molhagem do Metal de Adição | O material de adição deve fluir e se ligar a ambas as superfícies metálicas para uma junta forte. |

| Expansão Térmica | Diferentes taxas de expansão podem causar estresse; o aquecimento/resfriamento deve ser controlado. |

| Corrosão Galvânica | Metais dissimilares em contato podem corroer; a escolha do material de adição pode mitigar esse risco. |

| Remoção de Óxido | Os óxidos superficiais devem ser removidos usando fluxo ou uma atmosfera controlada (por exemplo, vácuo). |

Precisa criar uma junta forte e confiável entre metais dissimilares? O equipamento certo é crítico para controlar a atmosfera e a temperatura da brasagem. A KINTEK é especializada em equipamentos e consumíveis de laboratório, incluindo fornos de brasagem, para ajudá-lo a alcançar resultados perfeitos. Deixe nossos especialistas ajudá-lo a selecionar a solução ideal para seus materiais e aplicação específicos. Entre em contato conosco hoje para uma consulta!

Guia Visual

Produtos relacionados

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

As pessoas também perguntam

- Quais são as desvantagens do tratamento térmico a vácuo? Pesando os custos e as limitações do tratamento térmico de precisão

- Como a sinterização afeta as propriedades mecânicas? Domine a chave para materiais mais fortes e densos

- Por que a evaporação precisa de pressão de vácuo? Obtenha Controle Preciso para Seus Processos de Laboratório

- Qual é a exigência do tratamento térmico? Desbloqueie todo o potencial do seu material

- Quais são os usos do forno a vácuo? Alcance Pureza e Desempenho Incomparáveis de Materiais

- Em que indústria é utilizado o recozimento? Da automotiva a dispositivos médicos

- Que tipo de chama é usado para recozimento? A Chama Certa para o Alívio Perfeito do Estresse do Vidro

- A brasagem é feita em um forno a vácuo? Alcance Resistência e Pureza Superiores da Junta