A principal razão pela qual o nitrogênio é usado no recozimento é para criar uma atmosfera controlada e protetora dentro do forno. Este ambiente inerte desloca o oxigênio atmosférico, que de outra forma reagiria com o metal quente e causaria oxidação indesejável, formação de carepa e descoloração na superfície do componente.

Em sua essência, o desafio do recozimento não é apenas sobre calor; é sobre controlar o ambiente químico a essa temperatura. O nitrogênio atua como um escudo estável e econômico, prevenindo os efeitos prejudiciais do oxigênio e garantindo que a integridade da superfície do metal seja preservada durante todo o processo.

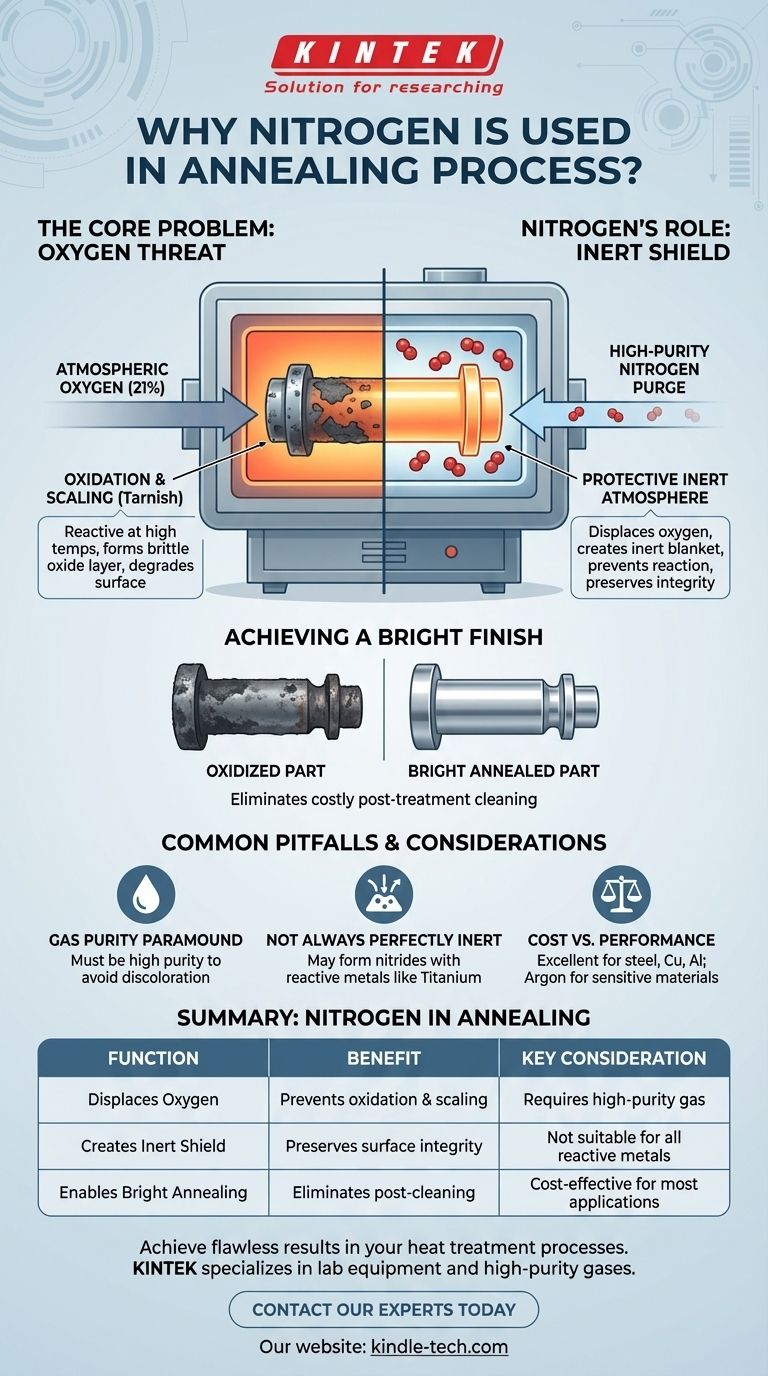

O Problema Central: Por que o Recozimento Precisa de uma Atmosfera Protetora

O recozimento envolve aquecer um metal a uma temperatura específica e mantê-lo lá para alterar sua microestrutura interna, tipicamente para aumentar a ductilidade e reduzir a dureza. Este ambiente de alta temperatura, no entanto, cria uma vulnerabilidade química significativa.

A Ameaça do Oxigênio

Quando os metais são aquecidos, seus átomos tornam-se mais energéticos e reativos. Se expostos ao ar ambiente (que é ~21% oxigênio), a superfície do metal reagirá rapidamente com as moléculas de oxigênio.

As Consequências da Oxidação

Esta reação, conhecida como oxidação, forma uma camada frágil de óxido metálico na superfície, comumente chamada de carepa ou mancha. Esta camada de óxido é quase sempre indesejável, pois degrada o acabamento da superfície do componente, altera suas dimensões precisas e pode impactar negativamente suas propriedades mecânicas.

O Papel do Nitrogênio como a Solução Ideal

A introdução de nitrogênio no forno é uma estratégia direta e eficaz para neutralizar a ameaça de oxidação. Ele serve como um gás protetor ou "de blindagem" que altera fundamentalmente o ambiente interno do forno.

Deslocando Gases Reativos

O primeiro passo é purgar a câmara do forno com gás nitrogênio. Este processo empurra fisicamente o ar ambiente rico em oxigênio, substituindo-o por uma atmosfera estável e rica em nitrogênio.

Criando um Escudo Inerte

O nitrogênio é um gás relativamente inerte, o que significa que não reage facilmente com outros elementos, mesmo nas altas temperaturas usadas no recozimento. Ele efetivamente cobre os componentes metálicos, criando uma barreira que impede que as moléculas de oxigênio atinjam e reajam com as superfícies metálicas quentes.

Alcançando um "Acabamento Brilhante"

Ao prevenir a oxidação, uma atmosfera de nitrogênio garante que as peças saiam do forno com uma superfície limpa, sem carepa e brilhante. Este processo, conhecido como recozimento brilhante, é crítico para componentes onde um acabamento de superfície impecável é necessário, eliminando a necessidade de operações de limpeza pós-tratamento caras e demoradas.

Armadilhas Comuns e Considerações

Embora altamente eficaz, o uso de nitrogênio não está isento de suas nuances. O sucesso depende da compreensão de suas limitações e da garantia de que o processo seja controlado corretamente.

A Pureza do Gás é Fundamental

A eficácia do escudo de nitrogênio está diretamente ligada à sua pureza. Mesmo pequenas quantidades de oxigênio ou contaminação por umidade dentro do suprimento de nitrogênio podem ser suficientes para causar descoloração da superfície ou leve oxidação em materiais sensíveis.

Nem Sempre Perfeitamente Inerte

Para certos metais altamente reativos como o titânio, ou em temperaturas extremamente altas com alguns aços inoxidáveis, o nitrogênio pode deixar de ser inerte. Ele pode reagir com o metal para formar nitretos na superfície, o que pode ser indesejável, a menos que seja intencionalmente parte de um processo de endurecimento superficial (nitretação).

Custo vs. Desempenho

O nitrogênio oferece um equilíbrio excepcional de custo e desempenho, tornando-o a escolha ideal para a maioria das aplicações envolvendo aço, cobre, alumínio e latão. No entanto, para os materiais mais sensíveis ou reativos, gases inertes mais caros como o argônio podem ser necessários para proteção absoluta.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção da atmosfera protetora correta é crucial para alcançar o resultado desejado em qualquer processo de tratamento térmico.

- Se o seu foco principal é a prevenção de oxidação econômica para aços comuns e metais não ferrosos: O nitrogênio é a solução padrão da indústria, proporcionando excelentes resultados para recozimento brilhante, têmpera e sinterização.

- Se o seu foco principal é processar metais altamente reativos como titânio ou certos aços inoxidáveis: Você deve considerar um gás verdadeiramente inerte como o argônio para evitar o potencial de formação indesejada de nitretos.

- Se o seu foco principal é alcançar o acabamento mais brilhante possível em ligas sensíveis: Uma mistura especializada de nitrogênio e hidrogênio (conhecida como gás formador) pode ser necessária para reduzir ativamente quaisquer traços de óxidos presentes na superfície.

Em última análise, o uso de nitrogênio é uma estratégia fundamental na metalurgia para controlar o ambiente do forno e produzir componentes limpos, confiáveis e de alta qualidade.

Tabela Resumo:

| Função | Benefício | Consideração Chave |

|---|---|---|

| Desloca Oxigênio | Previne oxidação e formação de carepa | Requer gás de alta pureza |

| Cria Escudo Inerte | Preserva a integridade da superfície | Não adequado para todos os metais reativos |

| Permite Recozimento Brilhante | Elimina a pós-limpeza | Custo-benefício para a maioria das aplicações |

Obtenha resultados impecáveis em seus processos de tratamento térmico. A atmosfera protetora correta é crítica para prevenir a oxidação e garantir a qualidade da peça. A KINTEK é especializada no fornecimento de equipamentos e consumíveis de laboratório, incluindo sistemas de forno e gases de alta pureza, para criar o ambiente de recozimento perfeito para seus metais e ligas específicas.

Entre em contato com nossos especialistas hoje para discutir como podemos apoiar as necessidades de recozimento e tratamento térmico do seu laboratório!

Guia Visual

Produtos relacionados

- Forno com Atmosfera Controlada de 1400℃ com Nitrogênio e Atmosfera Inerte

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno de Atmosfera Controlada de 1700℃ Forno de Atmosfera Inerte de Nitrogênio

- Fornalha Vertical de Tubo Laboratorial

- Forno de Hidrogênio com Atmosfera Inerte Controlada

As pessoas também perguntam

- O que é atmosfera de nitrogênio para recozimento? Alcance tratamento térmico livre de oxidação

- Como você cria uma atmosfera inerte? Domine Processos Seguros e Puros com Inertização

- Quais gases são usados em atmosferas inertes? Escolha o Gás Certo para Ambientes Não Reativos

- Quais são as funções do nitrogênio (N2) em atmosferas controladas de fornos? Obtenha resultados superiores de tratamento térmico

- Qual é o papel do nitrogênio no processo de recozimento? Criando uma atmosfera controlada e protetora