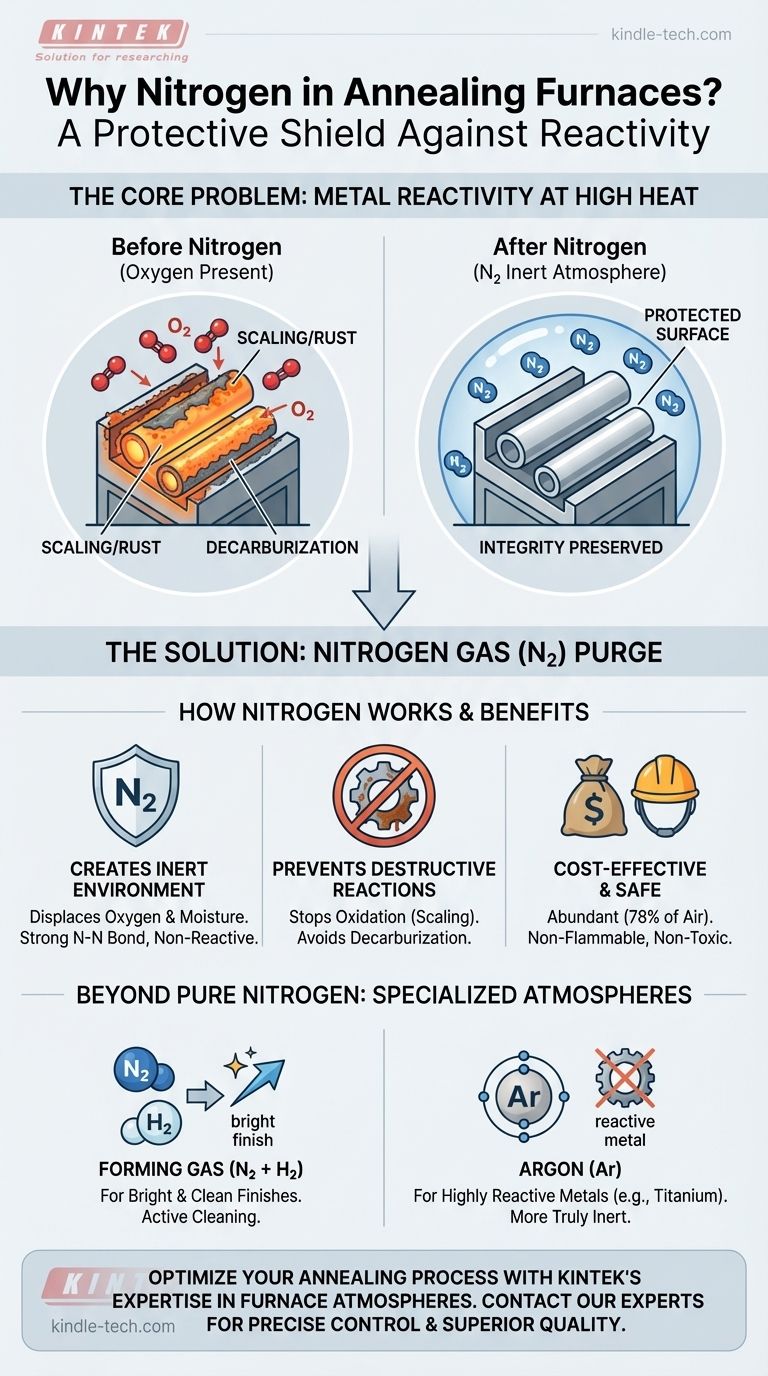

Em resumo, o nitrogênio é usado em um forno de recozimento para criar uma atmosfera protetora e não reativa. Este ambiente inerte desloca o oxigênio e a umidade, prevenindo que reações químicas destrutivas como oxidação (formação de carepa/ferrugem) e decarburização ocorram na superfície do metal em altas temperaturas.

O desafio central do recozimento é que o calor que amolece o metal também o torna altamente vulnerável a danos causados pelo ar. O gás nitrogênio atua como um escudo invisível e econômico, protegendo a integridade do material e o acabamento da superfície durante todo o processo.

O Problema Central: A Reatividade do Metal em Altas Temperaturas

Para entender o papel do nitrogênio, devemos primeiro entender o problema que ele resolve. O recozimento envolve aquecer um metal a uma temperatura específica e depois resfriá-lo lentamente para atingir as propriedades desejadas.

O que é Recozimento?

Recozimento é um processo de tratamento térmico usado principalmente para amaciar um metal, tornando-o mais dúctil e menos quebradiço. Também serve para aliviar tensões internas que podem ter se acumulado durante etapas de fabricação anteriores, como trabalho a frio ou usinagem.

A Ameaça da Oxidação

Em temperaturas elevadas, a maioria dos metais, especialmente ferro e aço, reage prontamente com o oxigênio do ar. Essa reação, conhecida como oxidação, forma uma camada quebradiça e escamosa de óxido metálico na superfície, comumente chamada de "carepa de laminação".

Essa carepa é prejudicial. Ela compromete o acabamento da superfície, pode interferir em operações subsequentes de revestimento ou galvanoplastia e representa uma perda de material.

O Risco de Decarburização

Para aços carbono, há outro risco significativo: a decarburização. Em temperaturas de recozimento, o carbono dentro do aço pode reagir com oxigênio ou vapor de água.

Essa reação extrai carbono da camada superficial do aço. O resultado é uma superfície macia e fraca que não possui mais a resistência e a durabilidade pretendidas, o que constitui uma falha crítica de qualidade.

Nitrogênio como Atmosfera Protetora

O uso de uma atmosfera controlada é a solução para prevenir essas reações indesejadas. O nitrogênio é o gás mais comumente usado para esse fim.

Criando um Ambiente Inerte

O nitrogênio ($\text{N}_2$) é um gás em grande parte inerte, o que significa que não reage prontamente com outros elementos. Seus átomos são mantidos juntos por uma ligação tripla muito forte que é difícil de quebrar nas temperaturas típicas de recozimento.

Ao purgar continuamente a câmara do forno com nitrogênio, o oxigênio reativo (que compõe cerca de 21% do ar) é deslocado. Isso priva as reações de oxidação e decarburização do combustível de que necessitam para ocorrer.

Por que o Nitrogênio é a Escolha Ideal

O nitrogênio é selecionado em detrimento de outros gases por várias razões chave:

- Abundância: É o principal componente da atmosfera terrestre (cerca de 78%), tornando-o prontamente disponível e relativamente barato de produzir.

- Inércia: Como mencionado, sua estabilidade química o torna um escudo eficaz que não interferirá na composição do metal.

- Segurança: Não é inflamável nem tóxico, tornando-o seguro de manusear em ambientes industriais (com ventilação adequada para prevenir asfixia).

Além do Nitrogênio Puro: Misturas de Gases Protetores

Para aplicações que exigem um grau ainda maior de pureza superficial, o nitrogênio puro pode ser misturado com outros gases.

Uma mistura comum é o "gás de formação" (forming gas), que é tipicamente 95% nitrogênio e 5% hidrogênio. A pequena quantidade de hidrogênio atua como um agente redutor, o que significa que ele elimina ativamente qualquer oxigênio residual e pode até reverter a oxidação superficial menor, resultando em um acabamento "brilhante".

Compreendendo as Compensações e Limitações

Embora altamente eficaz, o uso de uma atmosfera de nitrogênio não está isento de considerações. Entender isso é fundamental para uma implementação bem-sucedida.

O Papel Crítico da Pureza

A eficácia do escudo de nitrogênio está diretamente ligada à sua pureza. Qualquer contaminação significativa por oxigênio ou umidade no suprimento de nitrogênio comprometerá suas qualidades protetoras e ainda poderá levar a defeitos superficiais.

Custo vs. Benefício

O uso de uma atmosfera de nitrogênio adiciona um custo operacional para o gás em si e para a infraestrutura de armazenamento e entrega necessária. No entanto, esse custo é quase sempre justificado pela prevenção de sucata, retrabalho e falha do produto causados pela oxidação e decarburização.

O Potencial para Nitretação Indesejada

Embora o nitrogênio seja inerte com aços na maioria das temperaturas de recozimento, ele pode reagir com certos metais altamente reativos (como titânio, magnésio e alumínio) em altas temperaturas.

Ele também pode reagir com alguns aços ligados em temperaturas muito altas em um processo chamado nitretação, que forma compostos de nitreto duros e quebradiços na superfície. Isso geralmente é indesejável em um contexto de recozimento, que visa amaciar o material.

Fazendo a Escolha Certa para o Seu Objetivo

A escolha da atmosfera depende inteiramente do material que está sendo tratado e das propriedades finais desejadas.

- Se seu foco principal for recozimento de uso geral de aços carbono e de baixa liga: O nitrogênio de alta pureza oferece proteção excelente e econômica contra a formação de carepa e decarburização.

- Se seu foco principal for obter uma superfície brilhante e perfeitamente limpa para fins de revestimento ou estéticos: Uma mistura de nitrogênio-hidrogênio (gás de formação) é a escolha superior devido às suas propriedades de limpeza ativa.

- Se seu foco principal for o recozimento de metais altamente reativos como o titânio: Um gás mais verdadeiramente inerte, como o Argônio, pode ser necessário, pois até mesmo o nitrogênio pode reagir com o material nas temperaturas de processo.

Em última análise, o controle da atmosfera do forno é um pilar fundamental do tratamento térmico moderno, garantindo que o produto final atenda às suas especificações de engenharia precisas.

Tabela de Resumo:

| Função | Benefício | Consideração Chave |

|---|---|---|

| Desloca o Oxigênio | Previne oxidação/formação de carepa | Requer nitrogênio de alta pureza |

| Cria Atmosfera Inerte | Evita a decarburização em aços | Econômico para a maioria dos metais |

| Pode ser misturado com Hidrogênio | Atinge acabamentos brilhantes e limpos | Pode não ser adequado para metais reativos como o titânio |

Otimize seu processo de recozimento com a experiência da KINTEK em atmosferas de fornos de laboratório.

Se você está trabalhando com aços carbono, ligas ou metais reativos, a atmosfera correta do forno é fundamental para alcançar as propriedades de material desejadas. A KINTCEL é especializada em equipamentos e consumíveis de laboratório, fornecendo soluções que garantem controle preciso de temperatura e ambientes gasosos ideais para suas aplicações de tratamento térmico.

Contate nossos especialistas hoje mesmo para discutir como podemos ajudá-lo a prevenir defeitos superficiais, melhorar a qualidade do produto e selecionar a solução de atmosfera perfeita para seus objetivos específicos de recozimento.

Guia Visual

Produtos relacionados

- Forno com Atmosfera Controlada de 1400℃ com Nitrogênio e Atmosfera Inerte

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno de Atmosfera Controlada de 1700℃ Forno de Atmosfera Inerte de Nitrogênio

- Fornalha Vertical de Tubo Laboratorial

- Forno de Hidrogênio com Atmosfera Inerte Controlada

As pessoas também perguntam

- Quais são os principais métodos para controlar o potencial de carbono de uma atmosfera de forno gerada? Domine o Tratamento Térmico Preciso

- O que fornece uma atmosfera inerte? Alcance Segurança e Pureza com Nitrogênio, Argônio ou CO2

- Quais são os benefícios do processamento a vapor em ferro sinterizado? Aumente a Resistência, o Desgaste e a Resistência à Corrosão Hoje

- Qual gás inerte é usado em um forno de tratamento térmico? Escolhendo Nitrogênio vs. Argônio para o Seu Processo

- O que é um forno de atmosfera inerte de alta temperatura? Controle seu processo de tratamento térmico

- Por que os gases inertes são cruciais na brasagem? Proteja as Juntas e Aumente a Qualidade com Nitrogênio, Hélio e Argônio

- Como criar uma atmosfera inerte em um forno? Um Guia de 2 Passos para Prevenir a Oxidação

- Qual o papel de um forno de atmosfera utilizando gás hidrogênio no pré-tratamento de pós de liga Cu-Cr-Nb? (Principais Insights)