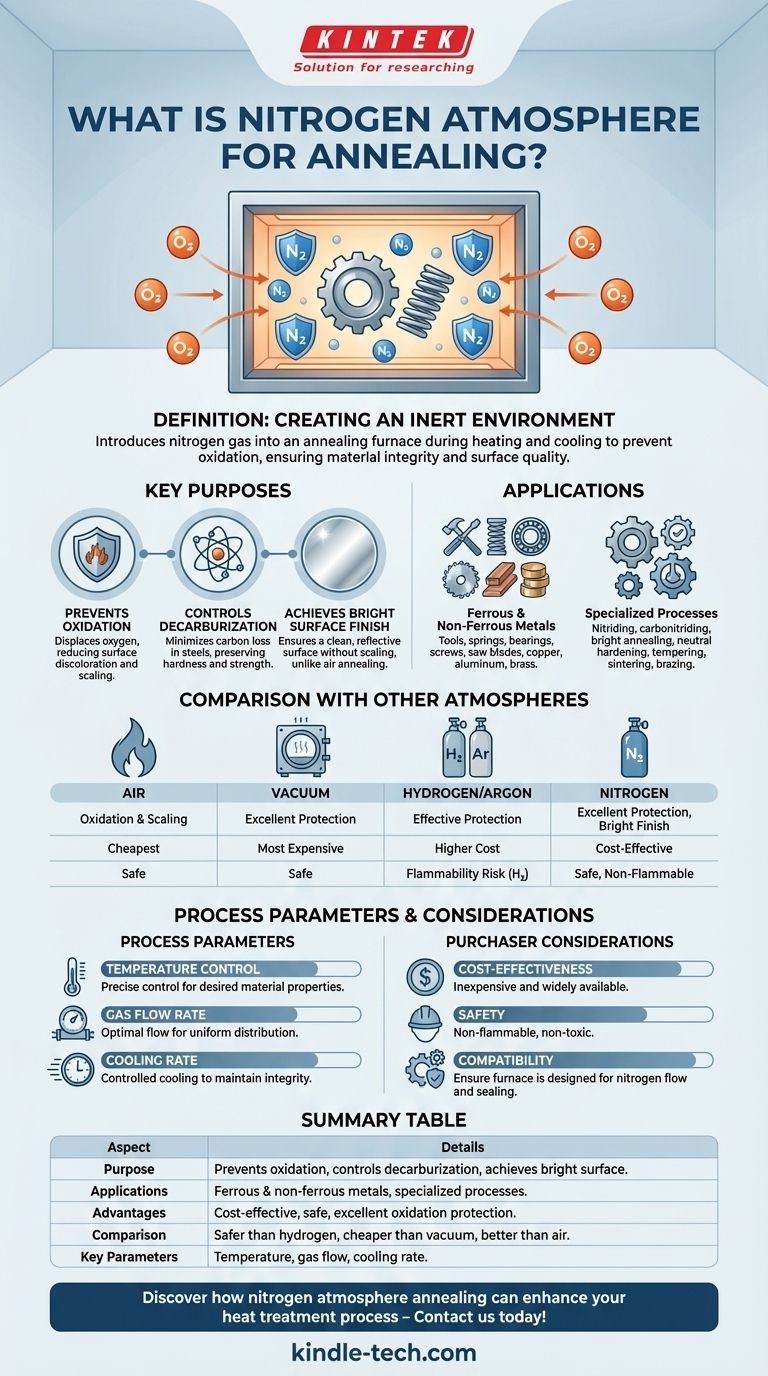

Atmosfera de nitrogênio para recozimento refere-se ao uso de gás nitrogênio dentro de um forno de recozimento para criar um ambiente inerte durante o processo de aquecimento e resfriamento. Este método é empregado principalmente para prevenir a oxidação do material que está sendo tratado, uma vez que o oxigênio no ar pode causar reações superficiais indesejáveis. O recozimento com nitrogênio é particularmente benéfico para alcançar um acabamento superficial brilhante, controlar a descarbonetação e garantir a integridade do material durante o tratamento térmico. É amplamente utilizado tanto para metais ferrosos quanto não ferrosos, incluindo ferramentas, molas, rolamentos e componentes como parafusos e lâminas de serra. O processo também é aplicável em tratamentos especializados como nitretação, carbonitretação e recozimento brilhante.

Pontos Chave Explicados:

-

Definição de Atmosfera de Nitrogênio para Recozimento:

- O recozimento com nitrogênio envolve a introdução de gás nitrogênio em um forno de recozimento para criar uma atmosfera inerte.

- Esta atmosfera previne a oxidação, o que é crucial para manter a qualidade da superfície e as propriedades mecânicas do material.

-

Propósito da Atmosfera de Nitrogênio:

- Prevenção da Oxidação: O nitrogênio é um gás inerte que desloca o oxigênio, reduzindo o risco de oxidação superficial e descoloração.

- Controle da Descarbonetação: Em aço e outros materiais que contêm carbono, o nitrogênio ajuda a minimizar a perda de carbono da superfície, preservando a dureza e a resistência.

- Obtenção de Acabamento Superficial Brilhante: Ao contrário do recozimento ao ar, que pode levar à formação de carepa e descoloração, o recozimento com nitrogênio garante um acabamento limpo e brilhante.

-

Aplicações do Recozimento com Nitrogênio:

- Metais Ferrosos: Comumente usado para ferramentas, molas, agulhas industriais, rolamentos, placas de corrente e lâminas de serra.

- Metais Não Ferrosos: Adequado para materiais como cobre, alumínio e latão, onde o controle da oxidação é fundamental.

- Processos Especializados: Usado em nitretação, carbonitretação, recozimento brilhante, têmpera neutra, revenimento, sinterização e brasagem.

-

Vantagens Sobre Outras Atmosferas:

- Em comparação com atmosferas baseadas em ar ou combustão, o nitrogênio fornece um ambiente mais limpo e controlado.

- É mais econômico e seguro do que usar hidrogênio ou argônio em alguns casos, ao mesmo tempo que oferece excelente proteção contra oxidação.

-

Comparação com Outras Atmosferas de Recozimento:

- Recozimento a Vácuo: Oferece excelente proteção contra oxidação, mas é mais caro e complexo.

- Atmosferas de Hidrogênio/Argônio: Eficazes para aplicações específicas, mas podem apresentar riscos de segurança (por exemplo, inflamabilidade do hidrogênio) ou custos mais elevados.

- Recozimento ao Ar: Mais barato, mas resulta em oxidação e formação de carepa, tornando-o inadequado para aplicações que exigem um acabamento brilhante.

-

Considerações para Compradores de Equipamentos e Consumíveis:

- Custo-Benefício: O nitrogênio é relativamente barato e amplamente disponível, tornando-o uma escolha prática para muitas aplicações.

- Segurança: O nitrogênio não é inflamável nem tóxico, reduzindo preocupações de segurança em comparação com o hidrogênio ou outros gases reativos.

- Compatibilidade: Certifique-se de que o forno de recozimento foi projetado para lidar com atmosferas de nitrogênio e possui mecanismos adequados de fluxo de gás e vedação.

-

Parâmetros do Processo:

- Controle de Temperatura: A temperatura de recozimento deve ser cuidadosamente controlada para alcançar as propriedades de material desejadas.

- Taxa de Fluxo de Gás: As taxas ideais de fluxo de nitrogênio garantem a distribuição uniforme da atmosfera e a prevenção eficaz da oxidação.

- Taxa de Resfriamento: O resfriamento controlado em atmosfera de nitrogênio ajuda a manter a integridade do material e o acabamento da superfície.

Ao entender esses pontos chave, os compradores de equipamentos e consumíveis podem tomar decisões informadas sobre o uso de atmosferas de nitrogênio para recozimento, garantindo resultados ideais para suas aplicações específicas.

Tabela Resumo:

| Aspecto | Detalhes |

|---|---|

| Propósito | Previne oxidação, controla descarbonetação, alcança acabamento superficial brilhante |

| Aplicações | Metais ferrosos e não ferrosos, processos especializados como nitretação |

| Vantagens | Custo-benefício, seguro e fornece excelente proteção contra oxidação |

| Comparação com Outros | Mais controlado que o ar, mais seguro que o hidrogênio, mais barato que o vácuo |

| Parâmetros Chave | Controle de temperatura, taxa de fluxo de gás, taxa de resfriamento |

Descubra como o recozimento em atmosfera de nitrogênio pode aprimorar seu processo de tratamento térmico—entre em contato conosco hoje!

Guia Visual

Produtos relacionados

- Forno com Atmosfera Controlada de 1400℃ com Nitrogênio e Atmosfera Inerte

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno de Atmosfera Controlada de 1700℃ Forno de Atmosfera Inerte de Nitrogênio

- Fornalha Vertical de Tubo Laboratorial

- Forno de Hidrogênio com Atmosfera Inerte Controlada

As pessoas também perguntam

- Como o gás inerte, o fluxo de ar e a pressão funcionam juntos em um forno? Domine o Controle Preciso da Atmosfera

- Por que a proteção com argônio de alta pureza é essencial para a redução de dióxido de titânio? Garanta a pureza máxima do metal

- O que é uma atmosfera redutora ou oxidante? Controle as propriedades do material em seu processo

- O que é a atmosfera inerte? Um Guia para Controlar Reações Químicas

- Como funciona um analisador de gás infravermelho e qual a sua vantagem para o controle de atmosfera? Alcance o Controle de Precisão

- O que é um forno de hidrogénio para sinterização? Desbloqueie o Processamento de Metais e Cerâmicas de Alta Pureza

- Por que é necessário colocar um forno de alta temperatura dentro de uma caixa de luvas com atmosfera de argônio para a preparação de FLiNaK?

- O que é uma atmosfera inerte? Proteja Materiais e Melhore a Qualidade com Ambientes Controlados