No tratamento térmico, os principais gases inertes utilizados são o nitrogênio e o argônio. Esses gases são escolhidos porque não reagem facilmente com as peças metálicas que estão sendo tratadas, mesmo em altas temperaturas. Eles são introduzidos em um forno para deslocar gases reativos como o oxigênio, que podem causar efeitos indesejáveis como oxidação e decarburização que degradam a qualidade final do componente.

A função central de um gás inerte em um forno de tratamento térmico não é simplesmente estar presente, mas sim criar ativamente um ambiente protetor e não reativo. Esta atmosfera controlada é essencial para prevenir danos à peça de trabalho e garantir a operação segura do forno.

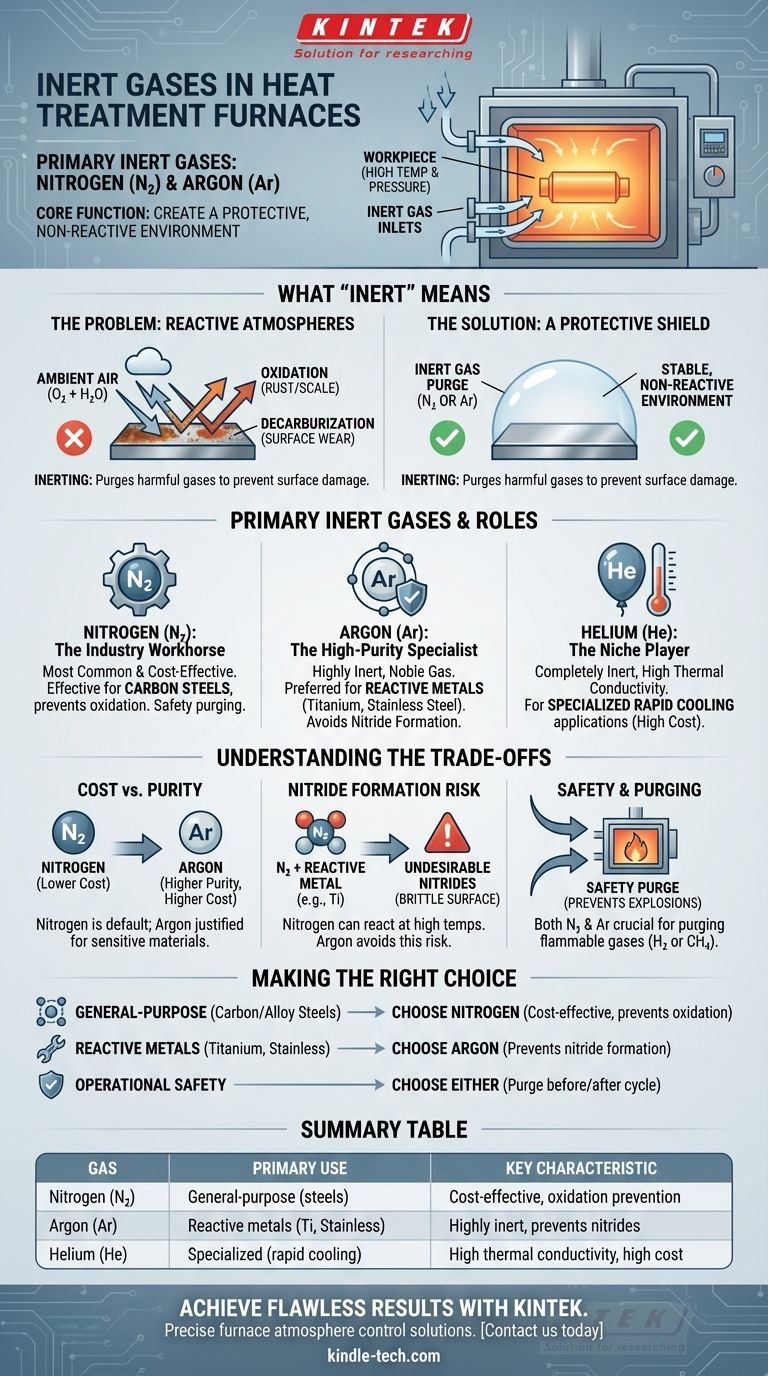

O Que "Inerte" Significa no Tratamento Térmico

Neste contexto específico, o termo "inerte" vai além de sua definição química básica. Refere-se a um gás que não reagirá quimicamente com a peça metálica sob as condições específicas de alta temperatura e pressão dentro de um forno.

O Problema: Atmosferas Reativas

Se um forno for preenchido com ar ambiente, o oxigênio e o vapor de água presentes reagirão agressivamente com a superfície metálica quente.

Essa reação leva a dois problemas principais: oxidação (formação de carepa ou ferrugem) e decarburização (perda de carbono da superfície do aço), ambos comprometendo severamente a resistência e a integridade do material.

A Solução: Um Escudo Protetor

A introdução de um gás inerte purga o forno, expulsando esses gases reativos nocivos.

Este processo, conhecido como inerteza, envolve a peça de trabalho em uma atmosfera estável e protetora, garantindo que o processo de tratamento térmico modifique as propriedades do metal conforme o pretendido, sem causar danos à superfície.

Os Principais Gases Inertes e Seus Papéis

Embora vários gases sejam usados em atmosferas de fornos, apenas alguns são verdadeiramente inertes. A escolha entre eles geralmente depende do metal específico que está sendo tratado e do custo do gás.

Nitrogênio (N₂): O Cavalo de Batalha da Indústria

O Nitrogênio é o gás inerte mais comum e econômico usado para tratamento térmico.

É altamente eficaz em deslocar o oxigênio e prevenir a oxidação para uma ampla gama de materiais comuns, como aços carbono. Também é amplamente utilizado para purga de segurança de atmosferas inflamáveis durante a partida e o desligamento.

Argônio (Ar): O Especialista em Alta Pureza

O Argônio, um gás nobre, é quimicamente mais inerte que o nitrogênio.

É a escolha preferida ao tratar metais altamente reativos, como titânio, certos aços inoxidáveis ou metais refratários. Nesses casos, até mesmo o nitrogênio pode reagir em altas temperaturas para formar nitretos indesejáveis na superfície do metal, um problema que o argônio evita completamente.

Hélio (He): O Jogador de Nicho

O Hélio é outro gás nobre que é completamente inerte.

No entanto, seu alto custo limita seu uso a aplicações muito específicas onde suas propriedades únicas, como alta condutividade térmica para resfriamento rápido, são necessárias.

Entendendo as Compensações

A seleção do gás inerte correto é um equilíbrio entre os requisitos do processo, a compatibilidade do material e o orçamento.

Custo vs. Pureza

O nitrogênio é significativamente menos caro que o argônio, tornando-o a escolha padrão para a maioria das aplicações.

O custo adicional do argônio só se justifica quando o material que está sendo tratado é sensível o suficiente para reagir com o nitrogênio.

O Risco de Formação de Nitretos

A compensação crítica é o potencial de reatividade do nitrogênio. Embora inerte para a maioria dos aços, ele pode formar nitretos na superfície de metais como titânio ou alguns aços de alto cromo.

Isso pode tornar a superfície quebradiça e é frequentemente indesejável. Se a formação de nitretos for um risco para sua liga específica, o argônio é a única escolha segura.

Segurança e Purga

Tanto o nitrogênio quanto o argônio são cruciais para a segurança. Eles são usados para purgar o forno de gases de processo inflamáveis (como hidrogênio ou metano) antes de abrir as portas, prevenindo explosões quando a atmosfera quente se mistura com o ar.

Fazendo a Escolha Certa para o Seu Processo

Sua decisão deve ser guiada pelo material que você está tratando e seus objetivos operacionais.

- Se seu foco principal for o tratamento de uso geral de aços carbono e ligados: O nitrogênio é a escolha mais prática e econômica para prevenir a oxidação.

- Se seu foco principal for o tratamento de metais reativos como titânio ou certos aços inoxidáveis: O argônio é necessário para prevenir a formação de nitretos indesejados na superfície do material.

- Se seu foco principal for a segurança operacional: O nitrogênio ou o argônio devem ser usados para purgar gases inflamáveis ou reativos do forno antes e depois de um ciclo de tratamento.

Em última análise, dominar a atmosfera do seu forno, escolhendo o gás inerte correto, é fundamental para alcançar resultados consistentes e de alta qualidade no tratamento térmico.

Tabela Resumo:

| Gás Inerte | Uso Principal | Característica Chave |

|---|---|---|

| Nitrogênio (N₂) | Uso geral para aços carbono/ligados | Econômico, excelente para prevenção de oxidação |

| Argônio (Ar) | Metais reativos (ex: titânio, aços inoxidáveis) | Altamente inerte, previne a formação de nitretos |

| Hélio (He) | Aplicações especializadas que requerem resfriamento rápido | Alta condutividade térmica, custo elevado |

Alcance resultados de tratamento térmico impecáveis com a atmosfera de gás inerte correta. A KINTEK é especializada em equipamentos de laboratório e consumíveis, fornecendo soluções para controle preciso da atmosfera do forno. Nossos especialistas podem ajudá-lo a selecionar o gás ideal para seus metais e processos específicos, garantindo qualidade e segurança superiores. Entre em contato conosco hoje para otimizar suas operações de tratamento térmico!

Guia Visual

Produtos relacionados

- Forno com Atmosfera Controlada de 1400℃ com Nitrogênio e Atmosfera Inerte

- Forno de Atmosfera Controlada de 1700℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno de Hidrogênio com Atmosfera Inerte Controlada

- Fornalha Vertical de Tubo Laboratorial

As pessoas também perguntam

- Para que serve um forno de retorta? Controle Preciso da Atmosfera para Endurecimento Superficial

- Por que um forno de caixa com atmosfera controlada é usado para tratamento térmico? Para Engenharia Precisa das Propriedades do Material

- Como o Argônio de alta pureza em fluxo fornece proteção durante o recozimento de Cr-Al-C? Garanta a Integridade Superior da Fase MAX

- O que é recozimento em hidrogénio? O Guia Completo para o Recozimento Brilhante

- Quais condições específicas uma fornalha de atmosfera de alta temperatura fornece para a estabilidade térmica de materiais de bateria?

- Qual é o papel de um sistema de controle de atmosfera para perovskitas condutoras de prótons? Avaliação Essencial de Desempenho

- Por que o argônio é usado no recozimento? Para Prevenir a Oxidação e Garantir a Pureza no Tratamento Térmico

- Quais são as funções específicas de um forno de carbonização de alta temperatura e um reator de ativação em carbono de bambu?