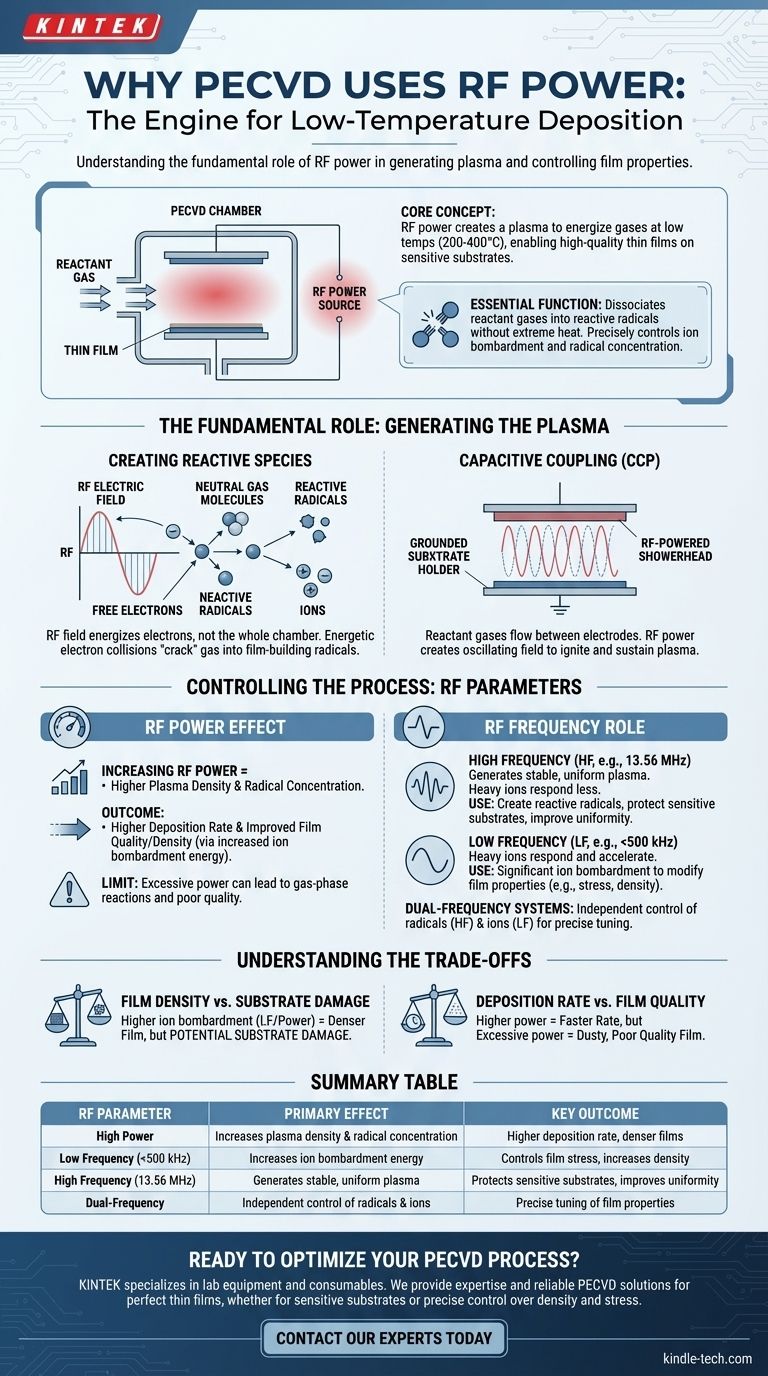

Em sua essência, a Deposição Química a Vapor Aprimorada por Plasma (PECVD) utiliza uma fonte de energia de Radiofrequência (RF) para criar um plasma. Este plasma energiza gases reagentes em temperaturas muito mais baixas do que o CVD térmico tradicional, permitindo a deposição de filmes finos de alta qualidade em substratos que não suportam altas temperaturas. A energia RF é o motor que impulsiona todo o processo de deposição em baixa temperatura.

A função essencial da energia RF no PECVD é dissociar gases reagentes em espécies quimicamente reativas (radicais) sem calor extremo. Ao controlar cuidadosamente a energia e a frequência de RF, os engenheiros podem manipular precisamente o bombardeio iônico e a concentração de radicais, ditando assim as propriedades finais do filme, como densidade, estresse e taxa de deposição.

O Papel Fundamental da RF: Gerando o Plasma

A principal vantagem do PECVD sobre outros métodos é sua capacidade de operar em baixas temperaturas (tipicamente 200-400°C). Isso é possível inteiramente pelo uso de energia RF para gerar um plasma.

Criando Espécies Reativas Sem Calor

Em uma câmara PECVD, um campo elétrico de RF é aplicado através dos gases reagentes. Este campo não aquece toda a câmara; em vez disso, ele energiza os elétrons livres dentro do gás.

Esses elétrons de alta energia colidem com as moléculas de gás neutras. As colisões são energéticas o suficiente para quebrar ligações químicas e "quebrar" as moléculas de gás, criando radicais e íons altamente reativos.

Esses radicais são os blocos de construção do filme fino. Por serem tão quimicamente reativos, eles formam prontamente um filme estável na superfície do substrato sem exigir alta energia térmica.

Como Funciona o Acoplamento Capacitivo

O método mais comum para aplicar essa energia é através de um sistema de plasma acoplado capacitivamente (CCP).

Gases reagentes fluem entre dois eletrodos paralelos. Um eletrodo, frequentemente o suporte do substrato, é aterrado, enquanto o outro (um "chuveiro" que introduz o gás) é conectado à fonte de energia RF.

A energia RF cria um campo elétrico oscilante entre os eletrodos, que acende e sustenta o plasma.

Controlando o Processo: O Impacto dos Parâmetros de RF

O verdadeiro poder do PECVD reside no controle fino oferecido pelo ajuste da fonte de RF. As duas principais alavancas são potência e frequência, que têm efeitos distintos no processo.

O Efeito da Potência de RF

Aumentar a potência de RF aumenta diretamente a densidade do plasma e a concentração de radicais livres.

Isso geralmente leva a uma maior taxa de deposição, pois mais radicais formadores de filme estão disponíveis para depositar no substrato. No entanto, esse efeito tem um limite. Uma vez que o gás reagente está totalmente dissociado, adicionar mais potência não aumentará ainda mais a taxa.

Uma potência mais alta também aumenta a energia de bombardeio dos íons que atingem o substrato, o que pode compactar o filme em crescimento e melhorar sua qualidade e densidade.

O Papel Crítico da Frequência de RF

A frequência da fonte de RF é um parâmetro mais sutil, mas crítico. Os sistemas frequentemente usam uma combinação de altas e baixas frequências para alcançar propriedades específicas do filme.

A Alta Frequência (HF), tipicamente o padrão industrial de 13,56 MHz, é excelente para gerar um plasma denso e estável. Nesta frequência, os íons pesados não conseguem responder ao campo elétrico que muda rapidamente, então eles contribuem menos para o bombardeio do substrato. A energia HF é, portanto, usada principalmente para criar os radicais reativos necessários para a deposição.

A Baixa Frequência (LF), tipicamente abaixo de 500 kHz, tem um efeito diferente. O campo elétrico oscila lentamente o suficiente para que os íons mais pesados possam responder e acelerar em direção ao substrato. Isso resulta em um bombardeio iônico significativo e de alta energia, que é usado para modificar as propriedades do filme, como o estresse compressivo, e aumentar a densidade do filme.

Compreendendo as Compensações

Manipular os parâmetros de RF sempre envolve equilibrar fatores concorrentes. Compreender essas compensações é fundamental para a otimização do processo.

Densidade do Filme vs. Dano ao Substrato

Aumentar o bombardeio iônico – seja adicionando energia LF ou aumentando a potência total – cria um filme mais denso e compacto.

A compensação é o potencial dano ao substrato. O bombardeio iônico de alta energia pode danificar fisicamente substratos sensíveis ou introduzir defeitos no próprio filme.

Taxa de Deposição vs. Qualidade do Filme

Embora uma potência mais alta aumente a taxa de deposição, uma potência excessivamente alta pode levar a reações em fase gasosa, criando partículas que resultam em um filme empoeirado e de baixa qualidade.

Sempre há uma janela de potência ideal que equilibra uma taxa de deposição prática com a qualidade desejada do filme.

Considerações de Uniformidade

Frequências mais altas (como 13,56 MHz) geralmente produzem um plasma mais uniforme em todo o substrato.

Em frequências mais baixas, o campo elétrico pode ser mais fraco perto das bordas dos eletrodos, levando a taxas de deposição mais baixas na borda da bolacha e causando espessura de filme não uniforme.

Aplicando Isso aos Seus Objetivos de Deposição

Sua escolha de parâmetros de RF deve ser ditada pelo resultado desejado para seu filme.

- Se seu foco principal é uma alta taxa de deposição: Aumente a potência de RF primária, mas mantenha-se abaixo do limite onde a qualidade do filme se degrada ou a taxa satura.

- Se seu foco principal é alta densidade de filme ou controle de estresse: Use um sistema de dupla frequência, aplicando energia LF para controlar independentemente a energia de bombardeio iônico e compactar o filme.

- Se seu foco principal é proteger um substrato sensível: Confie principalmente na energia HF para gerar o plasma, minimizando ou eliminando a energia LF para reduzir o bombardeio iônico prejudicial.

- Se seu foco principal é a uniformidade do filme em uma grande área: Priorize o uso de uma fonte de alta frequência (13,56 MHz ou superior) para garantir um plasma mais uniformemente distribuído.

Em última análise, a fonte de energia RF é o botão de controle central para ajustar as propriedades do seu filme depositado em um sistema PECVD.

Tabela Resumo:

| Parâmetro de RF | Efeito Primário no Processo PECVD | Resultado Chave |

|---|---|---|

| Alta Potência | Aumenta a densidade do plasma e a concentração de radicais | Maior taxa de deposição, filmes mais densos |

| Baixa Frequência (<500 kHz) | Aumenta a energia de bombardeio iônico | Controla o estresse do filme, aumenta a densidade |

| Alta Frequência (13,56 MHz) | Gera plasma estável e uniforme | Protege substratos sensíveis, melhora a uniformidade |

| Dupla Frequência | Controle independente de radicais e íons | Ajuste preciso das propriedades do filme |

Pronto para Otimizar Seu Processo PECVD?

Compreender a potência de RF é apenas o primeiro passo. A KINTEK é especializada em equipamentos e consumíveis de laboratório, fornecendo a experiência e as soluções PECVD confiáveis de que você precisa para obter filmes finos perfeitos para sua aplicação específica – seja você trabalhando com substratos sensíveis ou exigindo controle preciso sobre densidade e estresse.

Entre em contato com nossos especialistas hoje para discutir como podemos ajudá-lo a aprimorar seus resultados de deposição e acelerar sua pesquisa ou produção.

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

As pessoas também perguntam

- Para que serve o PECVD? Obtenha filmes finos de alto desempenho e baixa temperatura

- O que é deposição química de vapor assistida por plasma? Obtenha filmes finos de alta qualidade a baixa temperatura

- Quais materiais são depositados por PECVD? Descubra os Materiais Versáteis de Filme Fino para Sua Aplicação

- O que é plasma no processo CVD? Redução das Temperaturas de Deposição para Materiais Sensíveis ao Calor

- O que é o processo de Deposição Química a Vapor Assistida por Plasma? Desbloqueie Filmes Finos de Alta Qualidade a Baixa Temperatura