Para ser direto, nem o forno de indução (FI) nem o forno a arco elétrico (FAE) são universalmente "melhores". A escolha ideal depende inteiramente dos seus objetivos operacionais específicos, particularmente no que diz respeito à escala de produção, ao tipo de matéria-prima que utiliza e à qualidade metalúrgica final exigida. Um FAE é construído para potência bruta e refino em grande escala, enquanto um FI se destaca pela precisão, eficiência e limpeza.

A principal diferença resume-se a isto: um Forno a Arco Elétrico é uma ferramenta de refino de alto volume, mais adequada para fundir grandes quantidades de sucata bruta, enquanto um Forno de Indução é um instrumento de fusão de alta precisão, ideal para produzir ligas limpas e específicas com máxima eficiência.

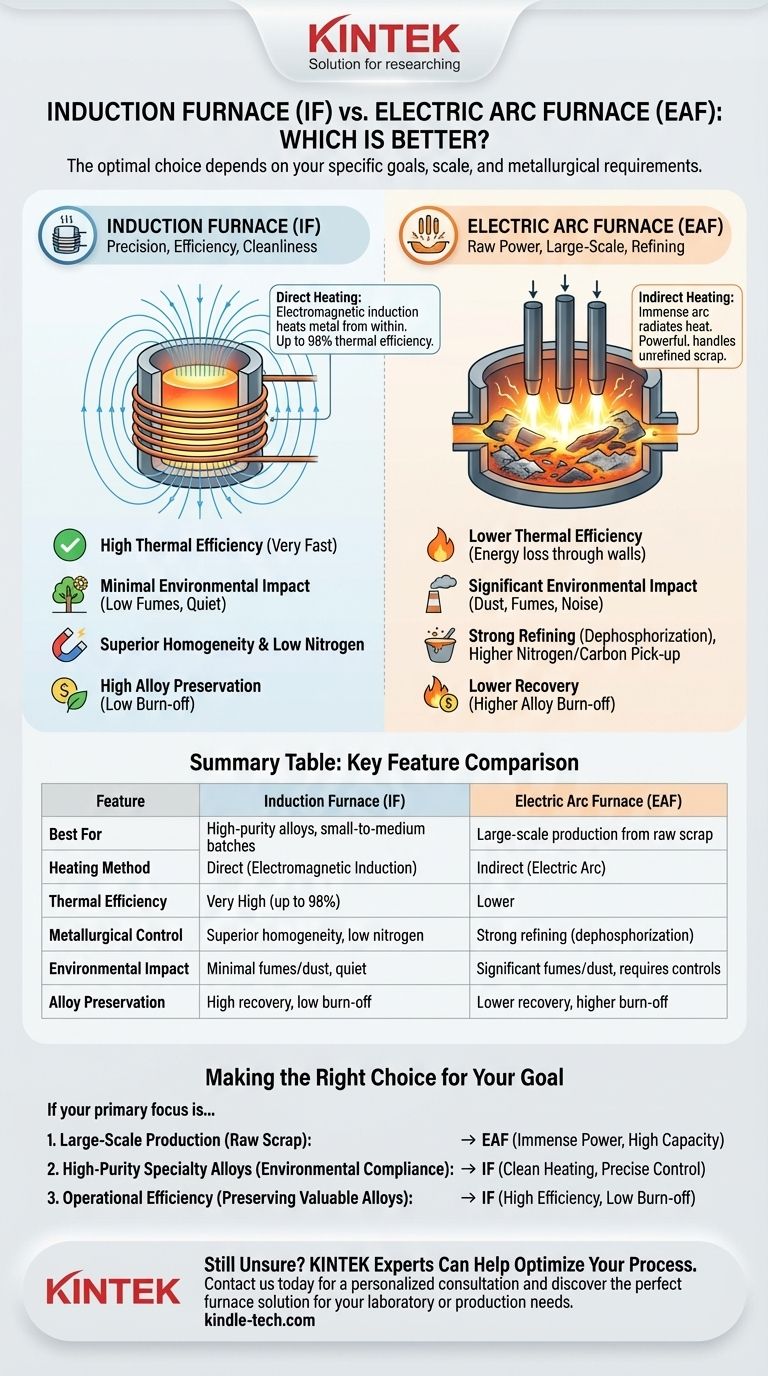

A Diferença Fundamental no Método de Aquecimento

A escolha entre um FAE e um FI começa com a compreensão de como cada um gera calor. Este mecanismo central dita quase todas as suas respectivas forças e fraquezas.

Forno a Arco Elétrico (FAE): A Abordagem de Força Bruta

Um FAE funde metal usando calor indireto. Ele cria um arco elétrico imenso entre os eletrodos de grafite e a carga metálica no interior.

Este arco, atingindo milhares de graus, irradia calor intenso que funde a sucata e a escória circundante. Este método é incrivelmente poderoso e eficaz no manuseio de materiais grandes e não refinados, como sucata de aço triturada.

Forno de Indução (FI): A Abordagem de Precisão

Um FI usa o princípio da indução eletromagnética para aquecimento direto. Uma bobina elétrica gera um campo magnético poderoso e alternado ao redor do cadinho que contém o metal.

Este campo magnético induz correntes elétricas diretamente dentro do próprio metal, fazendo com que ele aqueça rapidamente e eficientemente de dentro para fora. Este processo é inerentemente mais limpo e controlado.

Comparando Métricas de Desempenho Principais

Com o mecanismo de aquecimento em mente, podemos comparar objetivamente as duas tecnologias através das métricas que mais importam numa fundição ou operação siderúrgica.

Velocidade e Eficiência Térmica

O FI é o claro vencedor aqui. Como o calor é gerado diretamente dentro do metal, o processo é extremamente rápido e tem uma eficiência térmica muito maior — até 98% em alguns designs.

O FAE é menos eficiente. Ele depende da transferência de calor do arco para o metal, perdendo energia significativa através das paredes e da tampa do forno.

Controle Metalúrgico e Qualidade

Esta área é mais matizada, com vantagens distintas para cada forno.

O ambiente agressivo e de alta temperatura do FAE o torna altamente eficaz na desfosforização e no refino de sucata bruta, muitas vezes impura. No entanto, ele introduz níveis mais altos de nitrogênio e corre o risco de absorção de carbono dos eletrodos de grafite.

O FI oferece controle superior. A ação de agitação eletromagnética garante um banho fundido perfeitamente homogêneo, crítico para ligas de alta qualidade. Ele evita completamente a absorção de carbono e produz aço com menor teor de nitrogênio, embora possa resultar em maior teor de oxigênio se não for gerenciado adequadamente.

Impacto Ambiental

O forno de indução é significativamente mais ecologicamente correto. Ele produz um mínimo de gases de escape, resíduos e ruído.

Em contraste, o processo FAE é conhecido por gerar considerável poeira, fumaça e ruído alto, exigindo extensos sistemas de controle ambiental.

Compreendendo as Vantagens e Aplicações

A escolha certa torna-se clara quando você pesa as vantagens práticas em relação à sua aplicação específica.

Escala Operacional e Matéria-Prima

O FAE é o líder indiscutível para produção em larga escala. Sua capacidade de fundir centenas de toneladas de sucata de aço bruta e de menor custo por vez o torna a espinha dorsal da siderurgia moderna de "mini-usinas".

O FI é mais adequado para lotes de pequeno a médio porte. Ele opera de forma mais eficiente com sucata mais limpa e pré-selecionada ou ligas conhecidas, pois suas capacidades de refino são mais limitadas em comparação com um FAE.

Recuperação de Metal e Custos de Liga

O processo de fusão suave do FI resulta numa maior taxa de recuperação de metal e uma queima muito menor de elementos de liga caros. Isso pode levar a economias significativas de custos ao produzir ligas de alto valor.

O processo violento do FAE pode causar uma maior perda de metais e ligas valiosos através da oxidação e da escória.

Flexibilidade Operacional

Os FAEs são robustos e geralmente bem adequados para ciclos exigentes de partida e parada.

Certos tipos de fornos de indução, particularmente os designs de tipo de núcleo, são mais eficientes quando operados continuamente e raramente são permitidos a arrefecer, tornando-os menos flexíveis para operações com mudanças frequentes de liga ou horários intermitentes.

Fazendo a Escolha Certa para o Seu Objetivo

Sua decisão não deve ser baseada em qual forno é "melhor" no vácuo, mas qual é a ferramenta correta para o seu objetivo específico.

- Se o seu foco principal é a produção em larga escala a partir de sucata bruta: O FAE é a escolha superior pela sua imensa potência, alta capacidade e robustas capacidades de refino.

- Se o seu foco principal são ligas especiais de alta pureza e conformidade ambiental: O FI é o claro vencedor devido ao seu aquecimento limpo, controle preciso de temperatura e emissões mínimas.

- Se o seu foco principal é a eficiência operacional e a preservação de ligas valiosas: A alta eficiência térmica do FI e a baixa queima de elementos o tornam o instrumento mais econômico para criar produtos finais de alta qualidade.

Em última análise, escolher o forno certo é uma decisão estratégica que alinha os pontos fortes inerentes da tecnologia com os requisitos de produção essenciais do seu negócio.

Tabela Resumo:

| Característica | Forno de Indução (FI) | Forno a Arco Elétrico (FAE) |

|---|---|---|

| Melhor Para | Ligas de alta pureza, lotes pequenos a médios | Produção em larga escala a partir de sucata bruta |

| Método de Aquecimento | Direto (indução eletromagnética) | Indireto (arco elétrico) |

| Eficiência Térmica | Muito Alta (até 98%) | Mais Baixa |

| Controle Metalúrgico | Homogeneidade superior, baixo nitrogênio | Refino forte (desfosforização) |

| Impacto Ambiental | Mínimo de fumaça/poeira, silencioso | Significativa fumaça/poeira, requer controles |

| Preservação de Liga | Alta recuperação, baixa queima | Menor recuperação, maior queima |

Ainda Não Tem Certeza de Qual Forno é o Certo para o Seu Laboratório ou Linha de Produção?

Escolher entre um forno de indução e um forno a arco elétrico é uma decisão crítica que impacta a qualidade do seu produto, a eficiência e o resultado final. A KINTEK, um especialista confiável em equipamentos e consumíveis de laboratório, pode ajudá-lo a navegar nesta escolha complexa.

Oferecemos orientação especializada e fornos de alto desempenho adaptados aos seus objetivos operacionais específicos — seja você focado na produção de ligas especiais de alta pureza ou precise de capacidades de fusão robustas e em larga escala.

Deixe nossos especialistas ajudá-lo a otimizar seu processo. Entre em contato com a KINTEL hoje para uma consulta personalizada e descubra a solução de forno perfeita para o seu laboratório ou necessidades de produção.

Guia Visual

Produtos relacionados

- Forno de Indução a Vácuo em Escala Laboratorial

- Fornalha de Fusão por Arco a Vácuo Não Consumível

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Sistema de Rotação por Fusão a Vácuo Forno de Fusão a Arco

As pessoas também perguntam

- Quais são as vantagens da fusão por indução? Alcance uma fusão de metal mais rápida, mais limpa e mais controlada

- Qual é a diferença entre fusão por indução e fusão por indução a vácuo? Escolhendo o Processo Certo para Pureza

- Qual é a função principal de um forno de fusão por indução a vácuo? Fundir Metais de Alta Pureza com Precisão

- O que é VIM em metalurgia? Um Guia para Fusão por Indução a Vácuo para Ligas de Alto Desempenho

- O que é a técnica de fusão a arco a vácuo? Descubra a Precisão da Fusão por Indução a Vácuo