Para a fusão de metais não ferrosos, o forno de indução é a escolha mais amplamente adotada e tecnicamente superior em ambientes modernos. Seu design proporciona um processo limpo, altamente controlável e energeticamente eficiente, perfeitamente adequado para materiais como alumínio, cobre, zinco e metais preciosos, onde a pureza e o gerenciamento preciso da temperatura são críticos.

Embora existam outros tipos de fornos, o forno de indução tornou-se o padrão para o processamento de metais não ferrosos sensíveis à qualidade devido à sua capacidade única de aquecer o metal diretamente, sem contaminação por combustível ou chamas.

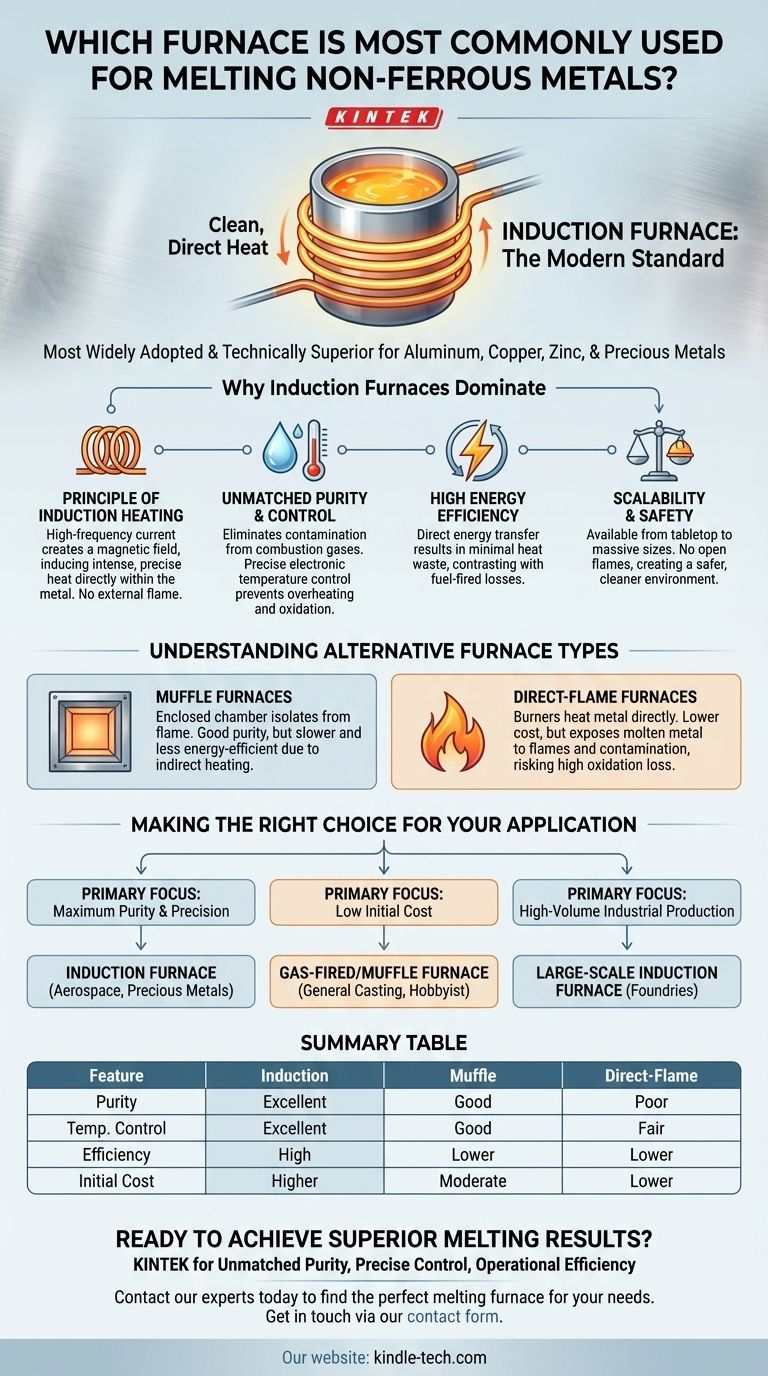

Por que os Fornos de Indução Dominam para Metais Não Ferrosos

A preferência pela tecnologia de indução não é arbitrária; ela decorre de seu princípio operacional fundamental, que oferece vantagens significativas sobre métodos mais antigos baseados em combustão.

O Princípio do Aquecimento por Indução

Um forno de indução não utiliza uma chama externa. Em vez disso, ele usa uma corrente alternada potente e de alta frequência passada através de uma bobina de cobre.

Isso cria um campo magnético em rápida mudança ao redor de um cadinho (frequentemente feito de grafite). O campo magnético induz correntes de Foucault elétricas poderosas dentro do cadinho e do metal contido nele.

Essas correntes geram calor intenso precisamente onde é necessário, fazendo com que o metal derreta de dentro para fora. Este processo é limpo, contido e excepcionalmente rápido.

Pureza e Controle Incomparáveis

Como não há queima de combustível, não há subprodutos de combustão (como enxofre ou excesso de carbono) para contaminar o metal fundido. Isso é essencial para manter as propriedades específicas de ligas não ferrosas e metais preciosos.

Além disso, o calor é controlado eletronicamente. Isso permite uma regulação de temperatura extremamente precisa, prevenindo o superaquecimento que pode levar à perda de metal por oxidação ou danos à estrutura da liga.

Alta Eficiência Energética

O aquecimento por indução é notavelmente eficiente. A energia é transferida diretamente para a carga metálica, com muito pouco calor desperdiçado para o ambiente circundante.

Isso contrasta fortemente com os fornos a combustível, onde uma parte significativa da energia é perdida como calor pela chaminé e através das paredes do forno.

Escalabilidade e Segurança

Os fornos de indução estão disponíveis em uma vasta gama de tamanhos, desde pequenas unidades de bancada para joalheiros até sistemas maciços capazes de fundir muitas toneladas de metal em grandes fundições.

Eles também operam sem chamas abertas, reduzindo os riscos de incêndio e criando um ambiente de trabalho mais seguro e limpo em comparação com os fornos tradicionais a combustível.

Compreendendo Tipos de Fornos Alternativos

Embora a indução seja frequentemente a melhor escolha, é importante entender as alternativas para apreciar o contexto.

Fornos de Mufa

Um forno de mufa isola o material a ser aquecido do contato direto com chamas ou elementos de aquecimento em uma "mufa", ou câmara fechada.

Este design evita a contaminação por gases de combustão, oferecendo melhor pureza do que um forno de chama direta. No entanto, geralmente é menos eficiente em termos de energia e mais lento do que um forno de indução, porque o calor deve ser transferido indiretamente através das paredes da câmara.

Fornos de Chama Direta

Estes são fornos mais simples onde queimadores (usando gás ou óleo) aquecem o metal em um lar aberto ou em um cadinho. Eles são comuns devido ao seu custo inicial mais baixo.

No entanto, eles expõem o metal fundido diretamente a chamas e gases de combustão. Isso leva a um maior risco de contaminação e oxidação, onde o metal é perdido ao reagir quimicamente com o oxigênio — um problema significativo para metais não ferrosos valiosos.

Compreendendo as Compensações

Nenhuma tecnologia é perfeita para todas as situações. A escolha de um forno envolve equilibrar o desempenho com restrições práticas.

Custo de Investimento Inicial

O principal inconveniente dos fornos de indução é o seu custo inicial mais elevado. As fontes de alimentação sofisticadas e as bobinas de cobre são mais caras de fabricar do que os queimadores simples e os materiais refratários de um forno a combustível.

Complexidade e Manutenção

Embora altamente confiáveis, os componentes eletrônicos que alimentam um forno de indução são mais complexos do que a canalização de um queimador a gás. O diagnóstico e a reparação de problemas com a fonte de alimentação ou a bobina exigem conhecimento especializado.

O Cadinho como Consumível

O cadinho, particularmente os de grafite usados por suas excelentes propriedades de aquecimento, é um item consumível. Ele se degrada com o tempo e com os ciclos térmicos, exigindo substituição periódica, o que representa um custo operacional contínuo.

Fazendo a Escolha Certa para Sua Aplicação

Selecionar o forno correto requer uma compreensão clara do seu objetivo principal.

- Se o seu foco principal é pureza e precisão máximas (metais preciosos, ligas aeroespaciais): O forno de indução é a escolha definitiva, pois seu processo de fusão limpo e controlável é inegociável para essas aplicações.

- Se o seu foco principal é baixo custo inicial para fundição geral ou trabalho de hobby: Um forno de cadinho a gás ou forno de mufa pode ser um ponto de entrada viável, mas você deve aceitar as compensações em eficiência e potencial contaminação do metal.

- Se o seu foco principal é produção industrial eficiente de alto volume: Um forno de indução de grande escala oferece a melhor combinação de velocidade de fusão, eficiência energética e controle metalúrgico para a maioria das fundições industriais de metais não ferrosos.

Em última análise, escolher a ferramenta certa é alinhar as capacidades da tecnologia com seus requisitos operacionais e de qualidade específicos.

Tabela de Resumo:

| Característica | Forno de Indução | Forno de Mufa | Forno de Chama Direta |

|---|---|---|---|

| Pureza / Contaminação | Excelente (Sem gases de combustão) | Boa (Câmara isolada) | Pobre (Contato direto com a chama) |

| Controle de Temperatura | Excelente (Eletrônico preciso) | Bom | Razoável |

| Eficiência Energética | Alta (Aquecimento direto) | Menor (Aquecimento indireto) | Menor (Perda de calor) |

| Custo Inicial | Mais Alto | Moderado | Mais Baixo |

| Melhor Para | Ligas de alta pureza, metais preciosos | Fundição geral, trabalho de hobby | Ponto de entrada de baixo custo |

Pronto para Alcançar Resultados de Fusão Superiores?

Para profissionais de laboratório e fundições onde a pureza do metal, o controle preciso da temperatura e a eficiência energética são primordiais, o equipamento certo é fundamental. A KINTEK é especializada em equipamentos de laboratório de alto desempenho, incluindo sistemas de fusão por indução projetados para metais não ferrosos como alumínio, cobre e metais preciosos.

Permita-nos ajudá-lo a aprimorar seu processo com uma solução que oferece:

- Pureza Incomparável: Elimine a contaminação por gases de combustão.

- Controle Preciso: Atinga temperaturas exatas para qualidade de liga consistente.

- Eficiência Operacional: Reduza os tempos de fusão e os custos de energia.

Entre em contato com nossos especialistas hoje para discutir sua aplicação específica e encontrar o forno de fusão perfeito para suas necessidades. Entre em contato através do nosso formulário de contato para começar.

Guia Visual

Produtos relacionados

- Forno de Indução a Vácuo em Escala Laboratorial

- Forno de Fusão por Indução de Arco a Vácuo

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno de Hidrogênio com Atmosfera Inerte Controlada

As pessoas também perguntam

- O que é VIM em metalurgia? Um Guia para Fusão por Indução a Vácuo para Ligas de Alto Desempenho

- Que tipos de metais são tipicamente processados em um forno de fusão por indução a vácuo? Ligas de Alta Pureza para Aplicações Críticas

- Quais são as vantagens da fusão por indução? Alcance uma fusão de metal mais rápida, mais limpa e mais controlada

- Qual é a diferença entre fusão por indução e fusão por indução a vácuo? Escolhendo o Processo Certo para Pureza

- O que é o método de indução a vácuo? Domine a Fusão de Metais de Alta Pureza para Ligas Avançadas