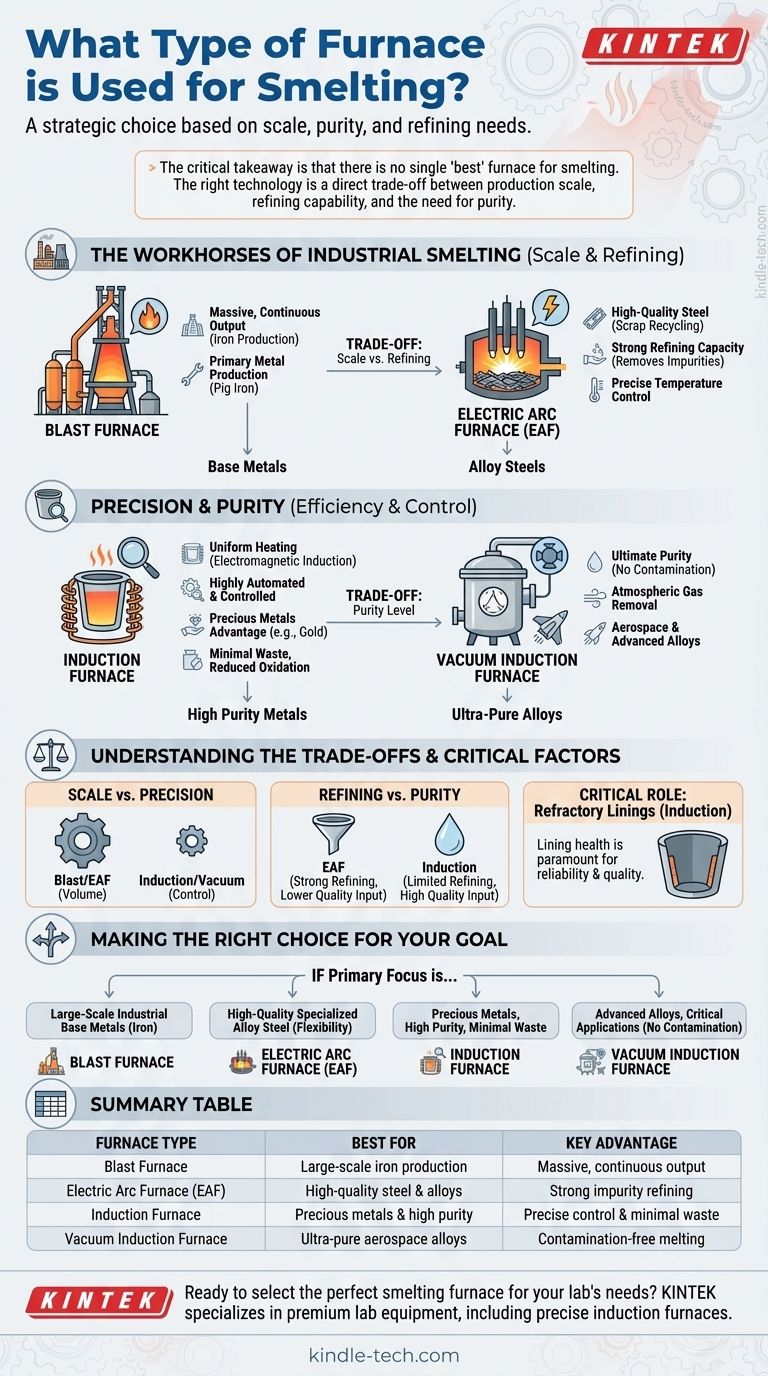

Para a fundição de metais, são utilizados vários tipos de fornos, sendo a escolha dependente inteiramente do metal, da escala de produção e da pureza exigida. Os mais comuns são os altos-fornos para ferro-gusa industrial, fornos elétricos a arco para aço de alta qualidade e fornos de indução, que são altamente eficientes para a fundição de metais preciosos e ligas especializadas.

A principal conclusão é que não existe um único forno "melhor" para fundição. A tecnologia certa é uma troca direta entre a escala de produção, a capacidade de refino e a necessidade de pureza, forçando uma escolha entre fornos industriais maciços e sistemas altamente controlados e especializados.

Os Motores da Fundição Industrial

A produção de metal em larga escala depende de fornos robustos projetados para um rendimento massivo e o refino inicial do minério bruto. Estes são a base da indústria pesada.

Altos-Fornos: Para a Produção Primária de Metal

Um alto-forno é a tecnologia clássica usada para fundir matérias-primas como minério de ferro para produzir metais industriais, mais comumente ferro-gusa.

Seu nome vem do "sopro" de ar quente de combustão de alta pressão que é forçado para dentro do forno para impulsionar as reações químicas necessárias para separar o metal de seu minério.

Fornos Elétricos a Arco (EAF): Para Aço de Alta Qualidade

Um forno elétrico a arco oferece flexibilidade tecnológica significativa e é um pilar da siderurgia moderna, especialmente para a reciclagem de sucata de metal.

Os EAFs se destacam na remoção de impurezas como enxofre e fósforo e permitem um controle preciso da temperatura. Isso os torna ideais para a fundição de aços de alta qualidade e ligas especializadas.

Precisão e Pureza: O Papel dos Fornos de Indução

Quando o objetivo muda de volume puro para pureza, eficiência e controle, a tecnologia de indução torna-se a escolha superior.

Como Funcionam os Fornos de Indução

Um forno de indução utiliza o princípio da indução eletromagnética para aquecer e fundir metal. Uma corrente elétrica que passa por uma bobina gera um campo magnético, que por sua vez cria poderosas correntes elétricas dentro do próprio metal, gerando calor intenso.

Este método proporciona temperatura uniforme em todo o metal fundido e permite operações altamente automatizadas e controladas.

A Vantagem em Metais Preciosos

Os fornos de indução são excepcionalmente adequados para a fundição de metais preciosos como o ouro. Oferecem alta eficiência, aceleram o processo de fusão e podem ser completamente esvaziados para minimizar o desperdício.

O controle preciso da temperatura também reduz a oxidação, o que melhora a qualidade do metal purificado final.

Indução a Vácuo: Para Pureza Máxima

Para as aplicações mais exigentes, a fundição é realizada dentro de um forno de indução a vácuo. Ao remover o ar da câmara de fusão, este processo evita qualquer contaminação por gases atmosféricos.

Esta tecnologia é essencial para a produção de ligas ultra-puras e de alto desempenho exigidas na indústria aeroespacial e outras indústrias avançadas.

Compreendendo as Trocas

A escolha de um forno de fundição exige uma compreensão clara dos compromissos fundamentais entre as diferentes tecnologias. Seu material e objetivos ditarão o caminho correto.

Escala vs. Precisão

Os altos-fornos são construídos para um único propósito: produção massiva e contínua de um metal base. Em contraste, os fornos de indução oferecem um processo altamente controlado, baseado em lotes, onde a precisão é mais importante do que o volume puro.

Capacidade de Refino vs. Pureza da Matéria-Prima

Esta é uma distinção crítica. Um EAF tem uma forte capacidade de refino, o que significa que pode remover eficazmente impurezas de matérias-primas de menor qualidade.

Um forno de indução tem uma capacidade de refino limitada. Esta é a sua principal fraqueza, o que significa que requer matérias-primas muito puras e cuidadosamente controladas para produzir um produto final de alta qualidade.

O Papel Crítico dos Revestimentos Refratários

Para fornos de indução, a saúde do revestimento refratário — o material resistente ao calor que protege a estrutura do forno — é primordial. Qualquer falha no revestimento impacta diretamente a confiabilidade do forno, a eficiência operacional e a qualidade do metal que está sendo produzido.

Fazendo a Escolha Certa para o Seu Objetivo

Sua decisão final deve ser baseada no resultado específico que você precisa alcançar.

- Se o seu foco principal é a produção industrial em larga escala de metais base como o ferro: Um alto-forno é a tecnologia estabelecida projetada para este propósito.

- Se o seu foco principal é a produção de aço liga de alta qualidade e especializado com flexibilidade: Um Forno Elétrico a Arco (EAF) é a escolha superior devido às suas capacidades de refino.

- Se o seu foco principal é a fundição de metais preciosos ou materiais onde a pureza e o desperdício mínimo são primordiais: Um forno de indução oferece o melhor controle, eficiência e qualidade para a tarefa.

- Se o seu foco principal é a criação de ligas avançadas para aplicações críticas: Um processo especializado como a fundição por indução a vácuo é necessário para evitar qualquer contaminação atmosférica.

Compreender essas diferenças essenciais permite que você selecione a tecnologia de fundição precisa que se alinha perfeitamente com seu material, escala e requisitos de qualidade.

Tabela Resumo:

| Tipo de Forno | Melhor Para | Principal Vantagem |

|---|---|---|

| Alto-Forno | Produção de ferro em larga escala | Produção massiva e contínua |

| Forno Elétrico a Arco (EAF) | Aço de alta qualidade e ligas | Forte refino de impurezas |

| Forno de Indução | Metais preciosos e alta pureza | Controle preciso e desperdício mínimo |

| Forno de Indução a Vácuo | Ligas aeroespaciais ultra-puras | Fusão livre de contaminação |

Pronto para selecionar o forno de fundição perfeito para as necessidades do seu laboratório? A KINTEK é especializada em equipamentos de laboratório premium, incluindo fornos de indução ideais para fundição de metal precisa e de alta pureza. Nossos especialistas o ajudarão a escolher a tecnologia certa para maximizar a eficiência, pureza e rendimento. Entre em contato conosco hoje para discutir suas necessidades específicas!

Guia Visual

Produtos relacionados

- Sistema de Rotação por Fusão a Vácuo Forno de Fusão a Arco

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

As pessoas também perguntam

- Como funciona uma máquina de pulverização catódica? Alcance Precisão em Nível Atômico para Seus Revestimentos

- O que é uma máquina de sputtering? Um guia para deposição de filmes finos de alta qualidade

- Quais são os diferentes métodos de fusão? Um Guia para Escolher o Forno Industrial Certo

- O que é uma máquina de sputtering por magnetron? Deposição de Filmes Finos de Precisão para Materiais Avançados

- Para que servem os sistemas de sputtering? Um Guia para Deposição Avançada de Filmes Finos