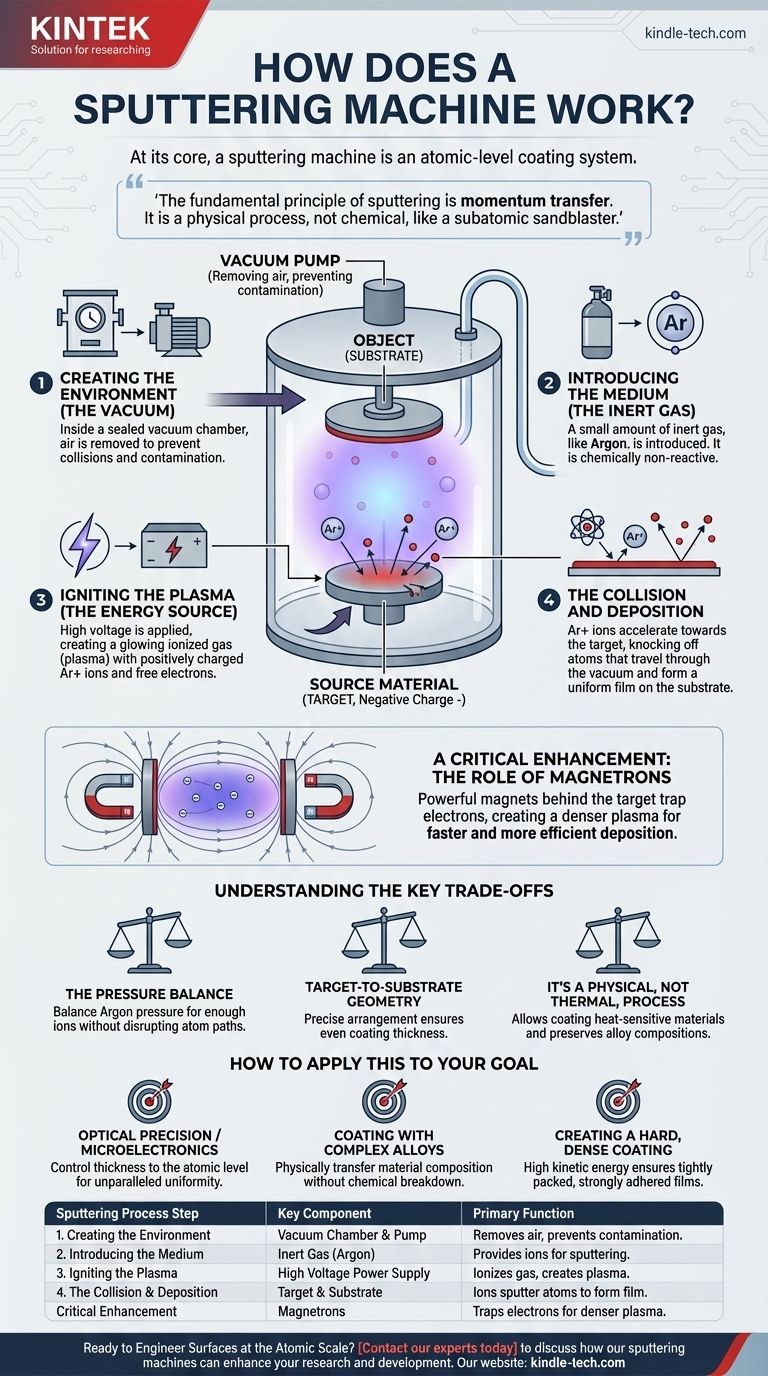

Em sua essência, uma máquina de pulverização catódica é um sistema de revestimento em nível atômico. Ela usa um gás ionizado de alta energia dentro de um vácuo para fisicamente arrancar átomos de um material de origem, chamado alvo. Esses átomos desalojados então viajam e se depositam em um objeto, conhecido como substrato, formando um filme excepcionalmente fino e uniforme.

O princípio fundamental da pulverização catódica é a transferência de momento. Ao contrário da pintura ou imersão, não é um processo químico. É um processo físico onde íons de gás energizados agem como um jateador de areia subatômico, erodindo um alvo e redepositando esse material, átomo por átomo, em outra superfície com notável precisão.

Os Quatro Pilares do Processo de Pulverização Catódica

Para entender como funciona uma máquina de pulverização catódica, é melhor visualizar o processo em quatro estágios distintos e sequenciais. Cada estágio é crítico para alcançar um filme fino de alta qualidade.

Passo 1: Criando o Ambiente (O Vácuo)

Todo o processo de pulverização catódica ocorre dentro de uma câmara de vácuo selada. Uma bomba remove ativamente o ar e outros gases.

Este vácuo é inegociável. Ele impede que os átomos pulverizados colidam com as moléculas de ar, o que de outra forma contaminaria o filme e interromperia seu caminho até o substrato.

Passo 2: Introduzindo o Meio (O Gás Inerte)

Uma vez estabelecido o vácuo, uma pequena quantidade, precisamente controlada, de um gás inerte é introduzida. O Argônio é a escolha mais comum.

O Argônio é usado porque é quimicamente não reativo e tem uma massa atômica adequada. Sua função não é reagir com os materiais, mas se tornar o meio de "jateamento" na próxima etapa.

Passo 3: Acendendo o Plasma (A Fonte de Energia)

Uma alta voltagem é aplicada dentro da câmara, criando um forte campo elétrico. O material alvo recebe uma carga negativa.

Essa energia remove elétrons dos átomos de gás Argônio, criando um gás ionizado brilhante conhecido como plasma. Este plasma consiste em íons de Argônio carregados positivamente (Ar+) e elétrons livres.

Passo 4: A Colisão e a Deposição

Os íons de Argônio carregados positivamente são agora poderosamente atraídos para o alvo carregado negativamente. Eles aceleram em direção a ele em alta velocidade.

No impacto, os íons de Argônio transferem sua energia cinética e "pulverizam" átomos do material alvo. Esses átomos ejetados do alvo viajam através do vácuo e aterrissam no substrato, construindo lentamente um filme uniforme.

Uma Melhoria Crítica: O Papel dos Magnetrons

Os sistemas modernos de pulverização catódica são quase sempre sistemas de pulverização catódica por magnetron. Essa melhoria aumenta drasticamente a eficiência do processo.

Por Que os Ímãs São um Diferencial

Ímãs poderosos são colocados atrás do alvo. Este campo magnético aprisiona os elétrons livres do plasma, concentrando-os diretamente na frente da superfície do alvo.

O Resultado: Um Plasma Mais Denso e Pulverização Mais Rápida

Ao aprisionar os elétrons, os ímãs aumentam significativamente a probabilidade de eles colidirem e ionizarem mais átomos de Argônio.

Isso cria um plasma muito mais denso e intenso exatamente onde é necessário. Mais íons significam mais colisões com o alvo, levando a uma taxa de deposição muito mais rápida e estável no substrato.

Compreendendo os Principais Compromissos

A pulverização catódica oferece imenso controle, mas opera dentro de uma estrutura de equilíbrios e considerações críticas. Compreendê-los é fundamental para dominar a tecnologia.

O Equilíbrio da Pressão

Embora seja necessário um vácuo profundo para garantir a pureza, uma certa quantidade de gás Argônio é necessária para criar o plasma. Controlar essa pressão de gás é um delicado equilíbrio entre ter íons suficientes para pulverizar eficazmente e não tantos que interfiram no caminho dos átomos pulverizados.

A Geometria Alvo-Substrato

A distância, o ângulo e o movimento relativo entre o alvo e o substrato impactam diretamente a uniformidade e a espessura do filme final. Engenharia precisa é necessária para garantir que cada parte do substrato seja revestida uniformemente.

É um Processo Físico, Não Térmico

A pulverização catódica é um processo "frio" em comparação com a evaporação térmica. Isso permite o revestimento de materiais sensíveis ao calor, como plásticos. Também significa que ligas e compostos podem ser depositados sem alterar sua composição química, pois o alvo é erodido camada por camada.

Como Aplicar Isso ao Seu Objetivo

A abordagem correta depende inteiramente das propriedades desejadas do filme final.

- Se o seu foco principal é precisão óptica ou microeletrônica: A chave é a capacidade da pulverização catódica de controlar a espessura do filme em nível atômico, garantindo uma uniformidade incomparável.

- Se o seu foco principal é revestir com ligas complexas: A pulverização catódica é ideal porque transfere fisicamente a composição do material alvo diretamente para o substrato sem decompô-lo.

- Se o seu foco principal é criar um revestimento duro e denso: A alta energia cinética dos átomos pulverizados garante que o filme resultante seja firmemente compactado e fortemente aderido à superfície do substrato.

Em última análise, a compreensão desses mecanismos centrais permite que você utilize a pulverização catódica como uma ferramenta altamente versátil e precisa para engenharia de superfícies em escala atômica.

Tabela Resumo:

| Etapa do Processo de Pulverização Catódica | Componente Chave | Função Primária |

|---|---|---|

| 1. Criando o Ambiente | Câmara de Vácuo e Bomba | Remove o ar para evitar contaminação e permitir caminhos claros para os átomos. |

| 2. Introduzindo o Meio | Gás Inerte (ex: Argônio) | Fornece íons que serão acelerados para pulverizar o material alvo. |

| 3. Acendendo o Plasma | Fonte de Alimentação de Alta Voltagem | Ioniza o gás, criando um plasma de íons positivos e elétrons livres. |

| 4. A Colisão e a Deposição | Alvo (Cátodo) e Substrato | Íons pulverizam átomos do alvo, que viajam e formam um filme fino no substrato. |

| Melhoria Crítica | Magnetrons | Ímãs aprisionam elétrons, criando um plasma mais denso para uma deposição mais rápida e eficiente. |

Pronto para Projetar Superfícies em Escala Atômica?

A KINTEK é especializada em equipamentos avançados de pulverização catódica e consumíveis projetados para as necessidades precisas de laboratórios. Seja seu objetivo precisão óptica, fabricação de microeletrônicos ou criação de revestimentos duros e duráveis, nossas soluções oferecem a uniformidade, controle e confiabilidade que você exige.

Entre em contato com nossos especialistas hoje para discutir como nossas máquinas de pulverização catódica podem aprimorar sua pesquisa e desenvolvimento.

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Forno de Sinterização por Plasma de Faísca Forno SPS

- Equipamento de Forno Tubular de Deposição Química a Vapor Aprimorada por Plasma Inclinado Rotativo PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Pequeno Forno de Tratamento Térmico a Vácuo e Sinterização de Fio de Tungstênio

As pessoas também perguntam

- Qual é a área mais aplicada para a manufatura aditiva? Do prototipagem à produção de alto valor

- O óleo de pirólise é prejudicial? Compreendendo os riscos deste biocombustível reativo

- Como se limpa um alvo de sputtering? Alcance uma Deposição de Filme Fino Estável e de Alta Qualidade

- Qual é a diferença entre pulverização catódica (sputtering) e revestimento (plating)? Escolha o Método PVD Certo para a Sua Aplicação

- Por que o KBr é usado para FTIR? Obtenha Análises Claras e Precisas de Amostras Sólidas

- A pirólise é boa para o meio ambiente? Sim, quando implementada corretamente para a valorização de resíduos

- Qual é a função de uma estufa de secagem no processamento de ZrB2-SiC? Garanta a sinterização de cerâmica sem defeitos

- O óleo de pirólise é o mesmo que o diesel? Descubra as diferenças críticas nas propriedades do combustível