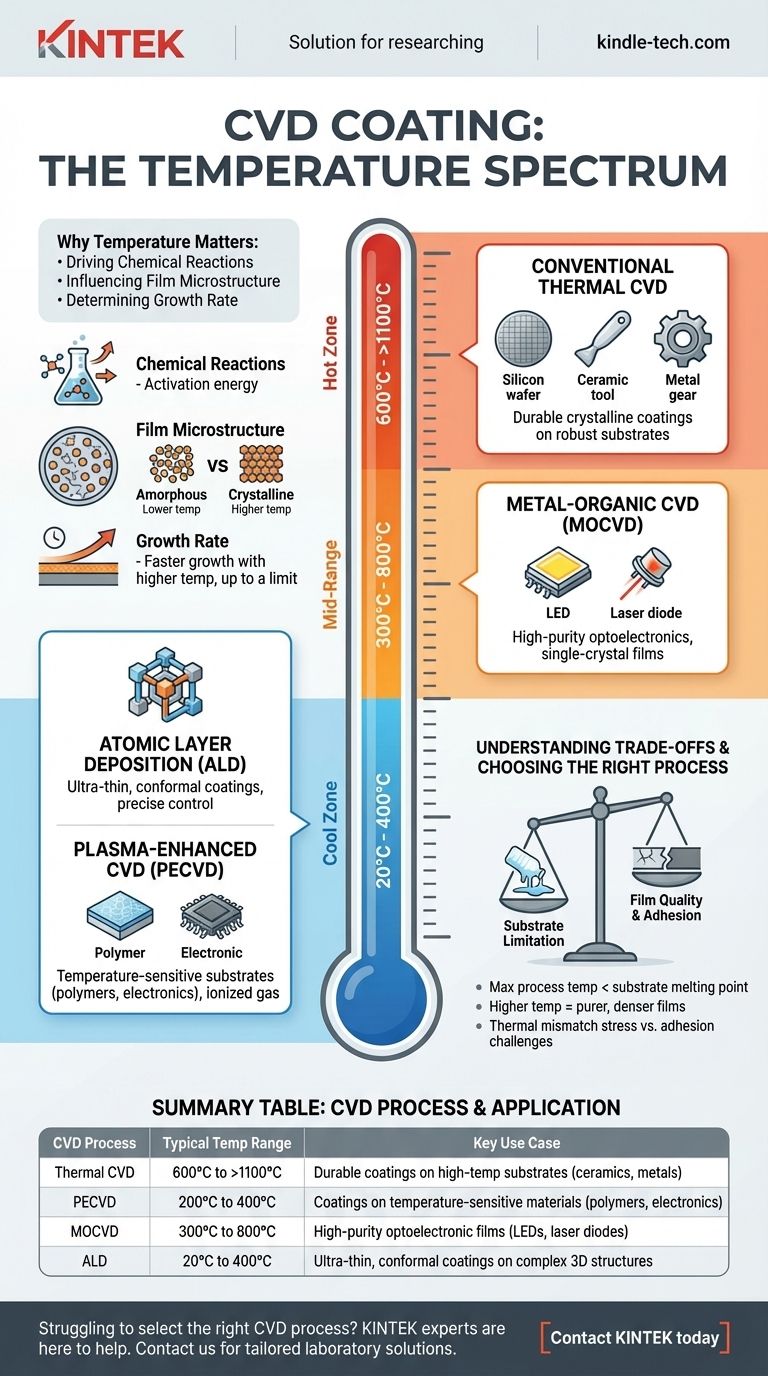

A temperatura para a Deposição Química de Vapor (CVD) não é um valor único, mas abrange uma ampla gama, desde 200°C até bem mais de 1100°C. A temperatura específica necessária é ditada pelo tipo de processo CVD utilizado, pelos produtos químicos precursores envolvidos e pelas propriedades desejadas do revestimento final. Para o CVD térmico convencional, as temperaturas geralmente ficam entre 600°C e 900°C.

O desafio central não é encontrar uma única "temperatura CVD", mas entender que a temperatura é a principal alavanca que controla o equilíbrio entre a qualidade do filme, a velocidade de deposição e os tipos de materiais que podem ser revestidos. A seleção do processo CVD certo é fundamentalmente uma decisão sobre como gerenciar o calor.

Por Que a Temperatura É o Fator Crítico no CVD

A temperatura é o motor do processo CVD. Ela fornece a energia de ativação necessária para iniciar e sustentar as reações químicas que formam o filme fino na superfície de um substrato. Seu controle preciso influencia diretamente cada resultado crítico.

Conduzindo Reações Químicas

O papel principal do calor no CVD térmico é decompor os gases precursores introduzidos na câmara de reação. Cada precursor químico tem uma temperatura específica na qual se decompõe (pirólise) e reage para formar o material sólido desejado. Temperatura insuficiente resulta em nenhuma reação, enquanto temperatura excessiva pode causar reações indesejadas na fase gasosa, levando à formação de partículas e má qualidade do filme.

Influenciando a Microestrutura do Filme

A temperatura tem um efeito profundo na estrutura final do revestimento.

- Temperaturas mais altas geralmente fornecem mais energia para que os átomos se organizem em uma rede cristalina estável e ordenada. Isso resulta em filmes mais densos, mais duros e mais robustos.

- Temperaturas mais baixas podem fornecer apenas energia suficiente para a formação de uma estrutura amorfa ou policristalina. Esses filmes são menos densos e podem ter propriedades mecânicas ou ópticas diferentes.

Determinando a Taxa de Crescimento

Geralmente, uma temperatura de processo mais alta aumenta a taxa de reação, levando a um crescimento mais rápido do filme. No entanto, essa relação não é infinita. Em temperaturas muito altas, a reação pode ser limitada pela taxa na qual o gás precursor pode ser fornecido à superfície, fazendo com que a taxa de crescimento se estabilize ou até diminua.

Um Espectro de Processos e Temperaturas de CVD

O termo "CVD" engloba uma família de técnicas, muitas das quais foram especificamente desenvolvidas para diminuir a temperatura do processo e expandir a gama de substratos compatíveis.

CVD Térmico Convencional

Este é o método CVD original e mais direto. Ele depende exclusivamente de alta temperatura para impulsionar a reação.

- Faixa de Temperatura: 600°C a >1100°C

- Caso de Uso: Ideal para revestimentos cristalinos altamente duráveis, como nitreto de silício (Si₃N₄) ou nitreto de titânio (TiN) em substratos que podem suportar calor extremo, como wafers de silício, cerâmicas ou ferramentas de metal.

CVD Aprimorado por Plasma (PECVD)

O PECVD usa um campo elétrico para gerar um plasma (um gás ionizado) dentro da câmara. Este plasma energético fornece a energia para decompor os gases precursores, reduzindo significativamente a necessidade de alta energia térmica.

- Faixa de Temperatura: 200°C a 400°C

- Caso de Uso: Essencial para depositar filmes em substratos sensíveis à temperatura, como polímeros, plásticos e componentes eletrônicos totalmente montados que seriam danificados por altas temperaturas.

CVD Metalorgânico (MOCVD)

O MOCVD usa precursores metalorgânicos, que geralmente se decompõem em temperaturas mais baixas do que seus equivalentes haletos inorgânicos usados no CVD convencional. É valorizado por sua capacidade de crescer filmes monocristalinos de alta pureza.

- Faixa de Temperatura: 300°C a 800°C

- Caso de Uso: A tecnologia dominante para a fabricação de optoeletrônicos de alto desempenho, como LEDs e diodos laser, onde o controle preciso sobre a qualidade cristalina é primordial.

Deposição por Camadas Atômicas (ALD)

Frequentemente considerada uma subclasse do CVD, o ALD opera introduzindo precursores de maneira sequencial e autolimitante. Isso permite um controle de espessura incomparável, uma camada atômica por vez, em temperaturas muito baixas.

- Faixa de Temperatura: 20°C a 400°C

- Caso de Uso: Perfeito para criar revestimentos ultrafinos e altamente conformes em estruturas 3D complexas, como em microeletrônicos avançados e dispositivos MEMS.

Compreendendo as Compensações: Temperatura vs. Qualidade

Escolher um processo CVD é um exercício de gerenciamento de prioridades concorrentes. A temperatura que você pode usar impõe compensações críticas.

A Limitação do Substrato

Esta é a restrição mais significativa. A temperatura máxima do processo deve ser sempre inferior ao ponto de fusão ou degradação do material do substrato. Um processo CVD térmico a 900°C é impossível para um substrato plástico que derrete a 250°C, tornando um processo de baixa temperatura como o PECVD a única opção viável.

Pureza e Densidade do Filme

Temperaturas mais altas geralmente produzem filmes mais puros e densos. Processos de baixa temperatura como o PECVD podem resultar na incorporação de subprodutos, como hidrogênio, no filme. Isso pode alterar sua densidade, índice de refração e níveis de estresse.

Estresse e Adesão

A diferença na expansão térmica entre o revestimento e o substrato pode induzir um estresse significativo no filme à medida que ele esfria. Processos de alta temperatura podem exacerbar esse problema, potencialmente levando a rachaduras ou delaminação. Embora processos de baixa temperatura reduzam esse estresse de incompatibilidade térmica, eles podem, às vezes, enfrentar desafios com a adesão do filme se a superfície não for adequadamente preparada.

Fazendo a Escolha Certa para o Seu Objetivo

Sua escolha do processo CVD depende inteiramente do material que você está revestindo e das propriedades que você precisa alcançar.

- Se o seu foco principal é a dureza e pureza máximas em um substrato robusto (como cerâmica ou metal): O CVD térmico de alta temperatura é o seu caminho mais direto para um revestimento denso e de alta qualidade.

- Se o seu foco principal é revestir um material sensível à temperatura (como um polímero ou dispositivo montado): Um processo de baixa temperatura como o PECVD é a escolha necessária.

- Se o seu foco principal é a conformidade e o controle de espessura máximos em uma forma complexa: O ALD oferece precisão incomparável, mesmo em temperaturas muito baixas.

- Se o seu foco principal é criar filmes epitaxiais de alta qualidade para optoeletrônicos: O MOCVD fornece o controle necessário para estruturas de dispositivos monocristalinos complexos.

Ao compreender a relação entre temperatura, processo e propriedades do filme, você pode selecionar a estratégia de deposição que se alinha perfeitamente com seus requisitos técnicos.

Tabela Resumo:

| Processo CVD | Faixa de Temperatura Típica | Principal Caso de Uso |

|---|---|---|

| CVD Térmico | 600°C a >1100°C | Revestimentos duráveis em substratos de alta temperatura (cerâmicas, metais) |

| PECVD | 200°C a 400°C | Revestimentos em materiais sensíveis à temperatura (polímeros, eletrônicos) |

| MOCVD | 300°C a 800°C | Filmes optoeletrônicos de alta pureza (LEDs, diodos laser) |

| ALD | 20°C a 400°C | Revestimentos ultrafinos e conformes em estruturas 3D complexas |

Com dificuldades para selecionar o processo CVD certo para o seu substrato e requisitos de revestimento específicos? Os especialistas da KINTEK estão aqui para ajudar. Somos especializados no fornecimento de equipamentos de laboratório e consumíveis adaptados às suas necessidades exclusivas de deposição. Quer você esteja trabalhando com cerâmicas de alta temperatura ou polímeros sensíveis, nossa equipe pode guiá-lo para a solução ideal para alcançar qualidade, adesão e desempenho superiores do filme.

Entre em contato com a KINTEK hoje para discutir como nossa experiência pode aprimorar seu processo de revestimento e entregar os resultados de que você precisa.

Guia Visual

Produtos relacionados

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

As pessoas também perguntam

- Como são depositados os filmes finos? Um Guia para Métodos PVD vs. CVD para Sua Aplicação

- Que cor têm os diamantes CVD? Compreendendo o Processo do Tom Castanho à Beleza Incolor

- Como funciona o PECVD? Habilita a Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade

- Qual é o processo de deposição de vapor a vácuo? Dominando o revestimento de filme fino CVD e PVD

- Quais são os diferentes tipos de filmes finos? Um Guia para Revestimentos Ópticos, Elétricos e Funcionais