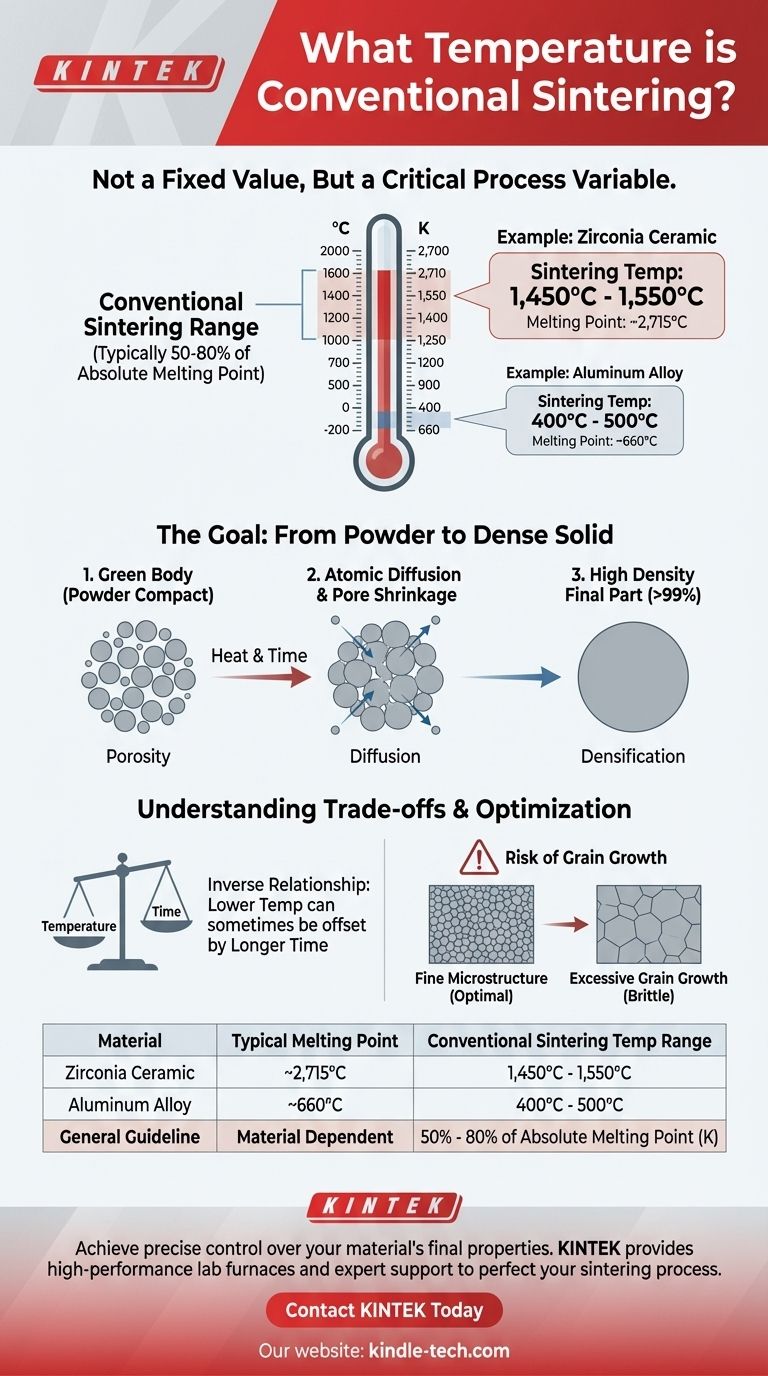

Para a sinterização convencional, a temperatura não é um valor único, mas depende muito do material que está sendo processado. Para uma cerâmica de alto desempenho comum como a Zircônia, a temperatura de queima está tipicamente entre 1.450°C e 1.550°C. Isso é significativamente mais alto do que a temperatura na qual sua estrutura cristalina se transforma (cerca de 1.170°C) porque o objetivo principal é alcançar a densidade e a resistência máximas, e não apenas uma mudança de fase.

A temperatura de sinterização é melhor compreendida não como um número fixo, mas como uma variável crítica do processo. A temperatura correta é aquela que é alta o suficiente para permitir a difusão atômica e fundir as partículas, mas permanece com segurança abaixo do ponto de fusão do material, tipicamente caindo dentro de 50-80% de sua temperatura de fusão absoluta.

O Objetivo da Sinterização: Do Pó ao Sólido

A sinterização é um processo térmico que converte um compacto de pó em um objeto denso e sólido. O calor fornece a energia necessária para mudar fundamentalmente a estrutura do material.

Eliminando a Porosidade

O material inicial é um "corpo verde", um pó compactado com espaço vazio significativo, ou porosidade, entre as partículas. O objetivo principal da sinterização é eliminar esses poros.

Impulsionando a Difusão Atômica

O calor energiza os átomos dentro das partículas de pó. Essa energia permite que os átomos migrem através dos limites das partículas adjacentes, preenchendo os vazios entre elas e formando fortes ligações metalúrgicas. Esse processo é conhecido como difusão atômica.

Alcançando Alta Densidade

À medida que a difusão progride, as partículas se fundem, os poros encolhem e a peça geral se torna mais densa e forte. Para materiais como a Zircônia, o objetivo é frequentemente alcançar uma densidade final que seja mais de 99% do máximo teórico, garantindo propriedades mecânicas superiores.

Por Que a Temperatura Varia Tão Drasticamente

Não existe uma temperatura de sinterização universal porque o processo de difusão está intrinsecamente ligado às propriedades do próprio material, sendo a mais importante seu ponto de fusão.

A Regra Geral: O Ponto de Fusão é a Chave

Uma diretriz confiável é que a temperatura de sinterização convencional de um material é tipicamente 50% a 80% de sua temperatura de fusão absoluta (medida em Kelvin). Materiais com pontos de fusão muito altos exigem temperaturas de sinterização muito altas.

Exemplo: Zircônia

A Zircônia tem um ponto de fusão extremamente alto de aproximadamente 2.715°C. A temperatura de sinterização comum de ~1.500°C se encaixa perfeitamente na faixa esperada, permitindo uma difusão eficaz sem risco de fusão.

Exemplo: Metais vs. Cerâmicas

Este princípio explica as vastas diferenças entre as classes de materiais. Um pó de liga de alumínio (ponto de fusão ~660°C) pode sinterizar a temperaturas tão baixas quanto 400-500°C, enquanto as cerâmicas técnicas exigem temperaturas bem acima de 1.000°C.

Compreendendo as Compensações

A escolha de uma temperatura de sinterização é um equilíbrio de fatores concorrentes. Simplesmente torná-la mais quente nem sempre é melhor e pode introduzir problemas significativos.

Temperatura vs. Tempo

Existe uma relação inversa entre temperatura e tempo. Às vezes, você pode alcançar uma densificação semelhante sinterizando a uma temperatura mais baixa por uma duração muito mais longa. Isso é frequentemente feito para economizar energia ou obter um controle mais fino sobre a microestrutura final.

O Risco de Crescimento de Grão

Temperatura ou tempo excessivos podem levar ao crescimento de grão, onde grãos cristalinos menores se fundem em maiores. Embora isso possa ajudar a eliminar os últimos vestígios de porosidade, grãos excessivamente grandes podem frequentemente tornar o material final mais quebradiço e propenso a fraturas.

O Ponto de Transformação de Fase

Para um material como a Zircônia, atingir a temperatura de transformação de fase (~1.170°C) é um passo necessário, mas não é suficiente para a densificação completa. A difusão atômica significativa, que requer a temperatura muito mais alta de ~1.500°C, é o que realmente cria uma peça final forte e densa.

Como Determinar a Temperatura Certa

A temperatura de sinterização ideal depende inteiramente do seu objetivo final. Comece sempre com a ficha técnica do fornecedor do material e, em seguida, ajuste com base no seu objetivo específico.

- Se o seu foco principal é a máxima resistência e densidade: Procure a extremidade superior da faixa de temperatura de sinterização recomendada para garantir a fusão mais completa das partículas e a eliminação dos poros.

- Se o seu foco principal é controlar a microestrutura ou o custo: Explore o uso de temperaturas mais baixas combinadas com tempos de retenção mais longos, mas verifique se você ainda está alcançando a densidade mínima exigida para sua aplicação.

Em última análise, a temperatura é a principal alavanca que você pode usar para controlar a densidade final, a estrutura de grãos e o desempenho mecânico de um componente sinterizado.

Tabela Resumo:

| Material | Ponto de Fusão Típico | Faixa de Temperatura de Sinterização Convencional |

|---|---|---|

| Cerâmica de Zircônia | ~2.715°C | 1.450°C - 1.550°C |

| Liga de Alumínio | ~660°C | 400°C - 500°C |

| Diretriz Geral | Dependente do Material | 50% - 80% do Ponto de Fusão Absoluto (K) |

Obtenha controle preciso sobre as propriedades finais do seu material.

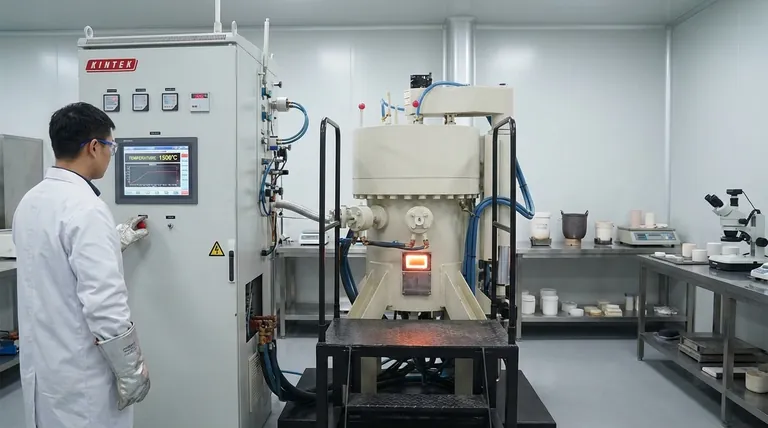

A temperatura de sinterização correta é crítica para alcançar a máxima densidade, resistência e a microestrutura desejada em suas peças de cerâmica ou metal. Na KINTEK, somos especializados em fornecer os fornos de laboratório de alto desempenho e o suporte especializado que você precisa para aperfeiçoar seu processo de sinterização.

Nosso equipamento garante o controle preciso da temperatura e o aquecimento uniforme essenciais para resultados repetíveis e de alta qualidade. Deixe que nossos especialistas o ajudem a otimizar seu ciclo de sinterização para seu material e objetivos de aplicação específicos.

Entre em contato com a KINTEK hoje para discutir as necessidades de sinterização do seu laboratório e descobrir a solução certa para você.

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Forno de Mufla de 1700℃ para Laboratório

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno Muffle de 1400℃ para Laboratório

As pessoas também perguntam

- A que temperatura a metalurgia do carboneto de tungstênio é sinterizada? Domine o Processo de Sinterização em Fase Líquida de 1350°C-1500°C

- Quais são as vantagens de usar um forno de sinterização por prensagem a quente a vácuo? Densidade Superior para Fe3Al Nanocristalino

- Quais são as principais vantagens de usar um forno de sinterização por prensagem a quente a vácuo? Maximizando a Densidade em Cerâmicas B4C-CeB6

- Qual é o fator de impacto do Powder Metallurgy Progress? Uma Análise e Contexto de 2022

- Qual é a pressão para sinterização a vácuo? Alcance Pureza e Densidade Ótimas do Material