Em sua essência, a sinterização a vácuo oferece três vantagens principais: ela previne a contaminação química da atmosfera, permite um controle preciso de todo o processo e resulta em um produto final com densidade, pureza e propriedades mecânicas superiores. Ao remover gases reativos como oxigênio e nitrogênio, o processo permite que os materiais se unam em um nível atômico sem a formação de óxidos ou nitretos indesejados, o que pode comprometer a integridade do componente.

O valor fundamental da sinterização a vácuo é a sua capacidade de criar um ambiente ultralimpo. Isso evita reações químicas indesejadas, permitindo a formação de peças mais densas, puras e resistentes do que as que podem ser tipicamente alcançadas com métodos de sinterização baseados em atmosfera.

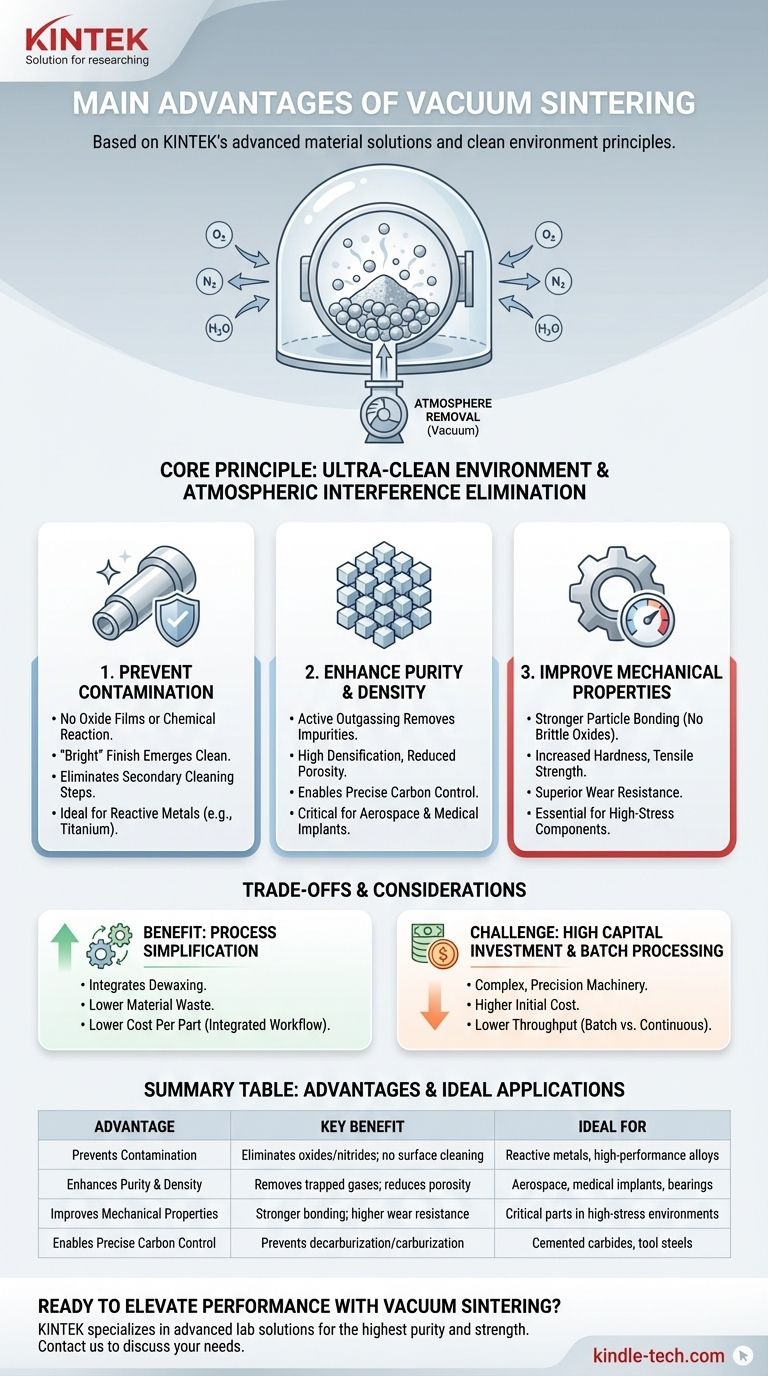

O Princípio Central: Eliminação da Interferência Atmosférica

A característica definidora da sinterização a vácuo é a remoção da atmosfera circundante. Este simples ato tem implicações profundas para o material em cada estágio do processo.

Prevenção de Oxidação e Contaminação

Ao operar sob vácuo, o forno remove ativamente gases reativos como oxigênio, nitrogênio e vapor de água. Isso impede a formação de filmes de óxido nas partículas do pó.

O resultado direto é um componente que sai do forno limpo e "brilhante", muitas vezes eliminando a necessidade de operações secundárias de limpeza ou acabamento de superfície.

Melhoria da Pureza do Material

O ambiente de vácuo faz mais do que apenas prevenir nova contaminação; ele purifica ativamente o material. Ajuda a extrair gases adsorvidos e outras impurezas voláteis presas no pó da matéria-prima.

Este processo de desgaseificação leva a uma liga final de pureza significativamente maior, o que é crucial para aplicações de alto desempenho.

Permitindo Controle Preciso de Carbono

Para ligas sensíveis ao carbono, como os carbonetos cimentados, o ambiente de vácuo oferece um controle excepcional. Ele previne tanto a decarburização (perda de carbono) quanto a carburização indesejada (ganho de carbono).

Este nível de controle garante que o material final tenha o teor exato de carbono exigido para sua dureza e características de desempenho especificadas.

Alcançando Propriedades de Material Superiores

O ambiente limpo e controlado de um forno a vácuo traduz-se diretamente em melhorias mensuráveis nas propriedades físicas e mecânicas da peça sinterizada.

Promoção da Alta Densificação

Na sinterização tradicional, o ar preso nos poros entre as partículas de pó pode inibir a capacidade do material de se consolidar totalmente. Um vácuo remove esse gás aprisionado.

Isso permite que a difusão atômica ocorra de forma mais eficaz, fechando os poros e resultando em um produto final com maior densidade e porosidade significativamente reduzida.

Melhoria da Resistência e Durabilidade ao Desgaste

A combinação de alta pureza e alta densidade cria um componente mais forte. Sem camadas de óxido frágeis nos contornos de grão, a ligação entre as partículas é mais forte.

Esta estrutura interna aprimorada leva a propriedades mecânicas superiores, incluindo maior dureza, resistência à tração e resistência ao desgaste, que são críticas para componentes em máquinas de alta tensão.

Melhoria da Ligação entre Partículas

Ao remover os filmes de óxido das superfícies das partículas antes que o material atinja sua temperatura de sinterização, o vácuo melhora a molhabilidade entre diferentes fases da liga.

Isso significa que uma fase líquida, se presente, pode fluir mais livremente e ligar as partículas sólidas de forma mais eficaz, levando a uma estrutura final mais forte e mais homogênea.

Compreendendo as Compensações e Realidades Práticas

Embora as vantagens sejam significativas, a escolha da sinterização a vácuo requer uma compreensão clara do seu contexto econômico e operacional. Não é uma solução universal.

O Benefício: Simplificação do Processo e Menos Desperdício

A sinterização a vácuo pode simplificar o fluxo de trabalho geral de fabricação. Processos como a desparafinação (queima de lubrificantes) podem ser frequentemente integrados em um único ciclo de forno.

Esta integração, combinada com a eliminação de etapas de limpeza pós-sinterização e desperdício mínimo de material, pode levar a um custo menor por peça, apesar da natureza de alta tecnologia do equipamento.

O Desafio: Alto Investimento de Capital

Fornos a vácuo são máquinas de precisão complexas. O investimento de capital inicial para o forno, bombas de vácuo e sistemas de controle é significativamente maior do que para fornos de atmosfera convencionais.

Esta tecnologia representa um investimento substancial que deve ser justificado pela necessidade de qualidade superior da peça ou pelo processamento de materiais especializados.

A Limitação: Processamento em Lote e Adequação do Material

A maior parte da sinterização a vácuo é um processo em lote, o que significa que as peças são carregadas, o ciclo é executado e as peças são descarregadas. Isso pode resultar em menor rendimento do que fornos de atmosfera contínua.

Além disso, embora ideal para metais reativos e refratários, carbonetos cimentados e certas cerâmicas, pode ser excessivo ou inadequado para peças simples de pó de ferro onde a sinterização em atmosfera é mais econômica.

Fazendo a Escolha Certa para Sua Aplicação

A seleção do método de sinterização correto depende inteiramente dos requisitos de desempenho e das restrições de custo do seu componente final.

- Se o seu foco principal for pureza e desempenho máximos: A sinterização a vácuo é a escolha definitiva para materiais reativos como titânio, metais refratários e ligas de alto desempenho onde qualquer contaminação seria catastrófica.

- Se o seu foco principal for resistência mecânica superior: Para componentes críticos como pás de turbina aeroespacial, mancais automotivos ou implantes médicos, a alta densidade e a integridade estrutural da sinterização a vácuo são inegociáveis.

- Se o seu foco principal for a produção econômica de peças simples: A sinterização em atmosfera tradicional é provavelmente uma solução mais econômica para componentes de alto volume e menos exigentes feitos de pós comuns à base de ferro.

Em última análise, a adoção da sinterização a vácuo é uma decisão de priorizar a qualidade e o desempenho do material acima de tudo.

Tabela Resumo:

| Vantagem | Benefício Principal | Ideal Para |

|---|---|---|

| Previne Contaminação | Elimina óxidos/nitretos; sem necessidade de limpeza de superfície | Metais reativos (titânio), ligas de alto desempenho |

| Aumenta Pureza e Densidade | Remove gases/impurezas aprisionadas; reduz a porosidade | Componentes aeroespaciais, implantes médicos, mancais |

| Melhora Propriedades Mecânicas | Ligação de partículas mais forte; maior resistência ao desgaste | Peças críticas em ambientes de alta tensão |

| Permite Controle Preciso de Carbono | Previne descarburização/carburização em ligas | Carbonetos cimentados, aços ferramenta |

Pronto para elevar o desempenho do seu material com a sinterização a vácuo? A KINTEK é especializada em equipamentos de laboratório avançados e consumíveis, fornecendo soluções para laboratórios que exigem a mais alta pureza e resistência em seus componentes sinterizados. Se você está trabalhando com metais reativos, cerâmicas ou ligas de alto desempenho, nossa experiência garante que você alcance resultados superiores. Entre em contato conosco hoje para discutir como nossas soluções de sinterização a vácuo podem atender às suas necessidades específicas!

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

As pessoas também perguntam

- Quais são as vantagens de usar um forno de sinterização por prensagem a quente a vácuo? Densidade Superior para Fe3Al Nanocristalino

- Quais são as vantagens da sinterização a vácuo? Alcance Pureza, Resistência e Desempenho Superiores

- Quais são as principais vantagens de usar um forno de sinterização por prensagem a quente a vácuo? Maximizando a Densidade em Cerâmicas B4C-CeB6

- Quais são as vantagens de usar um forno de prensagem a quente a vácuo? Alcança 98,9% de Densidade em Cerâmicas Laminadas de Al2O3-TiC

- Como um forno de sinterização por prensagem a quente a vácuo facilita a alta densificação de ligas Al-30%Sc?