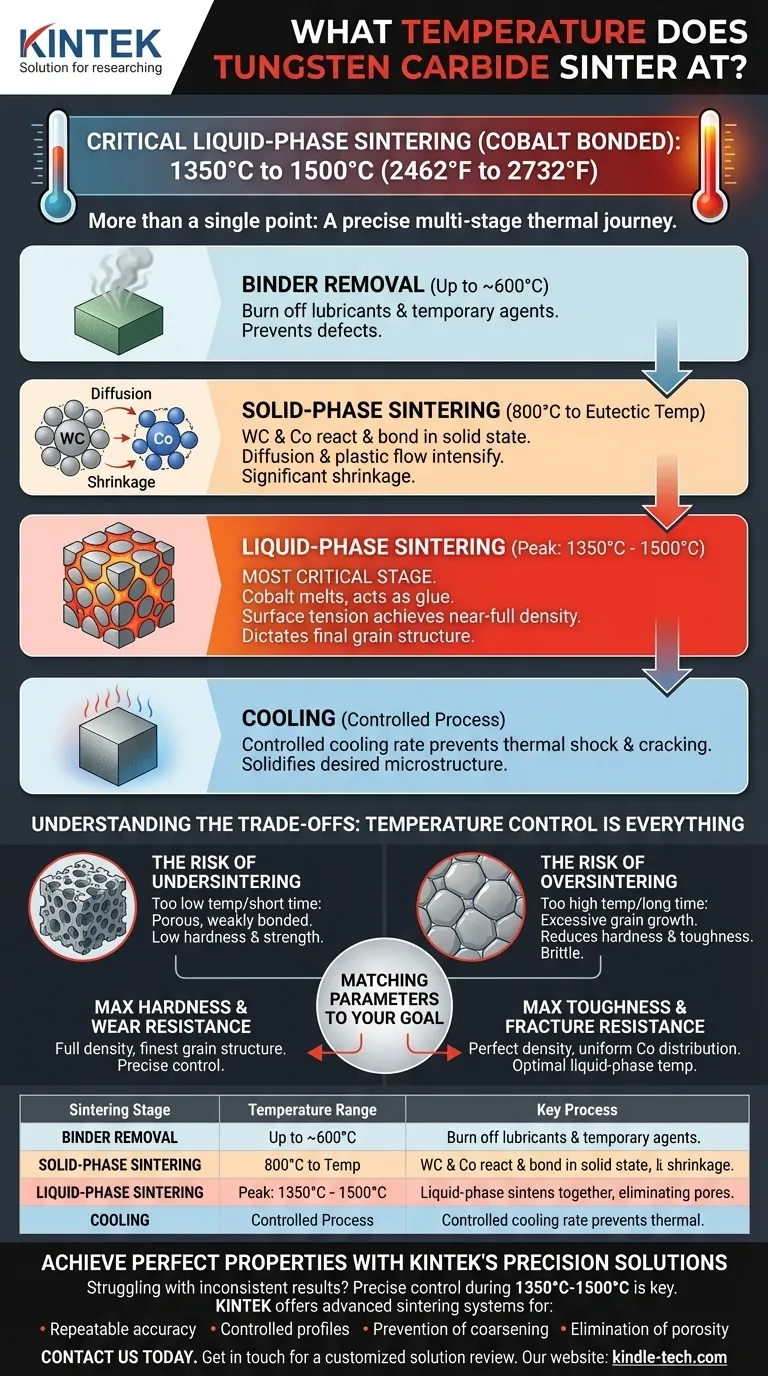

Para o carboneto de tungstênio ligado com cobalto, a sinterização crítica em fase líquida ocorre a uma temperatura de pico que geralmente varia de 1350°C a 1500°C (2462°F a 2732°F). Este não é um ponto único, mas o culminar de um processo de aquecimento cuidadosamente controlado onde o ligante de cobalto derrete e funde os grãos de carboneto de tungstênio em uma massa sólida e densa.

A sinterização do carboneto de tungstênio não se trata de atingir uma única temperatura. É um processo térmico preciso e multifásico onde as propriedades finais do material são determinadas pelo perfil de temperatura, especialmente a temperatura de pico atingida durante o estágio de fase líquida.

Os Quatro Estágios da Sinterização do Carboneto de Tungstênio

Para entender por que uma faixa de temperatura é mais precisa do que um único número, você deve entender a jornada que o material percorre. O processo é tipicamente dividido em quatro estágios distintos, cada um ocorrendo em uma faixa de temperatura diferente e servindo a um propósito único.

Estágio 1: Remoção do Ligante (Até ~600°C)

Antes que a sinterização verdadeira comece, o material bruto compactado (chamado de compacto "verde") é aquecido suavemente.

Este estágio inicial queima quaisquer lubrificantes de prensagem ou agentes de moldagem temporários usados para dar forma à peça. Esta etapa é fundamental para prevenir defeitos no produto final.

Estágio 2: Sinterização em Fase Sólida (800°C até a Temperatura Eutética)

À medida que a temperatura sobe acima de 800°C, os grãos de carboneto de tungstênio (WC) e as partículas de cobalto (Co) começam a reagir e se ligar enquanto ainda estão em seu estado sólido.

Durante esta fase, a difusão e o fluxo plástico se intensificam. A peça encolhe significativamente à medida que as partículas se reorganizam e se agrupam mais intimamente, mas nenhuma fusão ocorreu ainda.

O fim deste estágio é definido pela temperatura eutética, que é a temperatura mais baixa na qual a liga ligante de cobalto pode começar a derreter.

Estágio 3: Sinterização em Fase Líquida (Temperatura de Pico: 1350°C - 1500°C)

Este é o estágio mais crítico. A temperatura do forno é elevada acima do ponto eutético, fazendo com que o ligante de cobalto derreta e se torne líquido.

Este cobalto líquido atua como uma cola poderosa. Através da tensão superficial, ele puxa os grãos sólidos de carboneto de tungstênio firmemente juntos, eliminando os poros restantes e alcançando densidade quase total. A temperatura de pico precisa e o tempo gasto nela ditam a estrutura final do grão.

Estágio 4: Resfriamento

O estágio final é um processo de resfriamento controlado. A taxa de resfriamento é gerenciada cuidadosamente para evitar choque térmico, que poderia causar rachaduras, e para solidificar a microestrutura desejada da peça de carboneto acabada.

Entendendo os Compromissos: O Controle de Temperatura é Tudo

Atingir a temperatura de sinterização de pico correta é um ato de equilíbrio. Pequenos desvios podem ter um impacto significativo no desempenho do material final.

O Risco de Sub-sinterização

Se a temperatura de pico for muito baixa ou o tempo de permanência for muito curto, o ligante de cobalto pode não derreter completamente ou se distribuir uniformemente.

Isso resulta em um material poroso e fracamente ligado. A peça carecerá da dureza, resistência e resistência ao desgaste necessárias.

O Risco de Super-sinterização

Se a temperatura for muito alta ou o tempo de permanência for muito longo, os grãos de carboneto de tungstênio crescerão excessivamente.

Embora a peça esteja totalmente densa, essa estrutura de grão grosseira reduz a dureza e a tenacidade, tornando o material mais quebradiço e menos eficaz em aplicações exigentes.

Correspondendo os Parâmetros de Sinterização ao Seu Objetivo

O perfil de sinterização ideal depende diretamente das propriedades desejadas do produto final.

- Se seu foco principal for dureza máxima e resistência ao desgaste: O objetivo é atingir densidade total com a estrutura de grão mais fina possível, exigindo controle preciso para evitar temperaturas ou tempos de permanência excessivos.

- Se seu foco principal for tenacidade máxima e resistência à fratura: O objetivo é uma peça perfeitamente densa com distribuição uniforme de cobalto, o que exige atingir a temperatura ideal de fase líquida para garantir a eliminação completa dos poros.

Em última análise, dominar a sinterização do carboneto de tungstênio é sobre o controle preciso e repetível de toda a sua jornada térmica.

Tabela de Resumo:

| Estágio de Sinterização | Faixa de Temperatura | Processo Chave |

|---|---|---|

| Remoção do Ligante | Até ~600°C | Queima de lubrificantes/agentes de moldagem |

| Sinterização em Fase Sólida | 800°C até Temp. Eutética | Difusão WC/Co e ligação de partículas |

| Sinterização em Fase Líquida | 1350°C - 1500°C | Cobalto derrete, densifica grãos de WC |

| Resfriamento Controlado | Diminuição gradual | Solidifica a microestrutura, previne rachaduras |

Alcance Propriedades Perfeitas de Carboneto de Tungstênio com as Soluções de Sinterização de Precisão da KINTEK

Você está lutando com resultados porosos, quebradiços ou inconsistentes de carboneto de tungstênio? A diferença entre desempenho superior e falha do produto reside no controle preciso da temperatura durante o estágio de sinterização em fase líquida de 1350°C-1500°C.

A KINTEK é especializada em equipamentos de sinterização de laboratório e consumíveis que fornecem os perfis térmicos exatos necessários para sua aplicação específica — quer você precise de dureza máxima para resistência ao desgaste ou tenacidade ideal para resistência à fratura.

Nossos sistemas avançados de sinterização fornecem:

- Precisão de temperatura repetível dentro de faixas críticas de fase líquida

- Perfis de aquecimento multifásicos controlados para densificação completa

- Prevenção do crescimento de grãos que reduz a dureza do material

- Eliminação da porosidade que enfraquece os produtos finais

Entre em contato conosco hoje para discutir como a experiência em sinterização da KINTEK pode ajudá-lo a obter componentes de carboneto de tungstênio consistentes e de alto desempenho. Fale com nossos especialistas para uma análise de solução personalizada.

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Forno de Prensagem a Quente a Vácuo Máquina de Prensagem a Vácuo Forno Tubular

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

- Forno Tubo de Vácuo de Laboratório de Alta Pressão Forno Tubular de Quartzo

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

As pessoas também perguntam

- Qual é a densidade do material sinterizado? Uma Escolha de Projeto para Desempenho, Não um Número Fixo

- O que é um forno de sinterização? Um Guia para o Processamento de Materiais a Altas Temperaturas

- Qual é a pressão para sinterização a vácuo? Alcance Pureza e Densidade Ótimas do Material

- Qual é o processo de sinterização de um forno? Obtenha Densificação Precisa de Materiais e Durabilidade do Revestimento

- O que é o processo de sinterização? Um Guia para a Fabricação Baseada em Pó