Fundamentalmente, a deposição por plasma é valorizada por ser um processo de baixa temperatura, muitas vezes permitindo temperaturas do substrato que variam desde perto da temperatura ambiente (20-25°C) até algumas centenas de graus Celsius. No entanto, o conceito de uma única "temperatura" em um plasma é enganoso. A temperatura efetiva no seu substrato é uma variável controlável, não uma propriedade fixa do processo em si.

A vantagem definidora da deposição química de vapor assistida por plasma (PECVD) é a sua capacidade de depositar filmes de alta qualidade a baixas temperaturas do substrato. Isso é possível porque as reações químicas são impulsionadas por elétrons de plasma de alta energia, e não por calor ambiente elevado, desvinculando o processo de crescimento do filme dos limites térmicos do seu substrato.

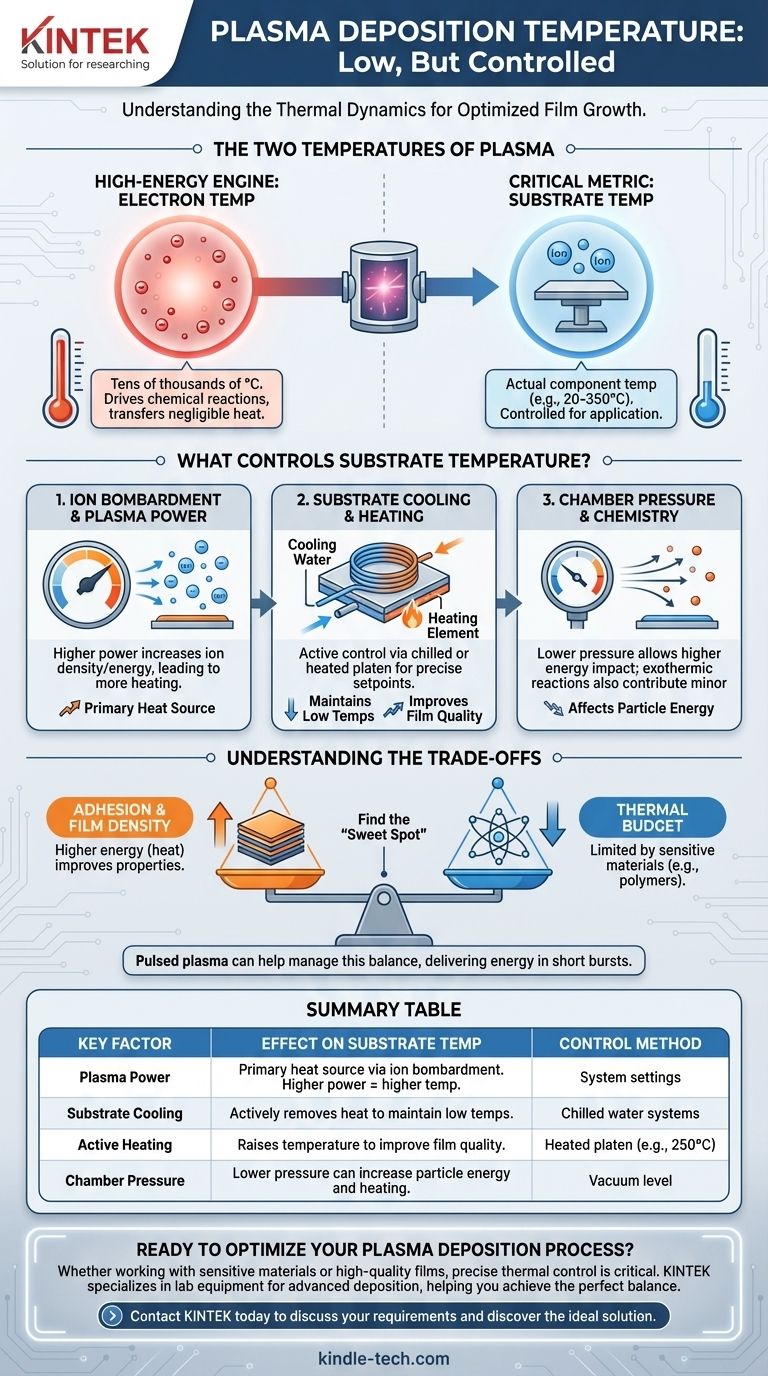

As Duas Temperaturas do Plasma

Para entender por que este processo é adequado para materiais sensíveis à temperatura, você deve distinguir entre as duas "temperaturas" diferentes que coexistem dentro da câmara de plasma. Elas são radicalmente diferentes e têm efeitos distintos.

O Motor de Alta Energia: Temperatura do Elétron

Plasma é um gás de partículas ionizadas, contendo íons positivos e elétrons livres. Para criar e sustentar o plasma, energia é bombeada para o sistema, a qual é quase inteiramente absorvida por esses elétrons de baixa massa.

Isso lhes confere uma temperatura do elétron extremamente alta, muitas vezes equivalente a dezenas de milhares de graus Celsius (vários elétron-volts, eV). No entanto, como os elétrons têm massa insignificante, eles transferem muito pouca energia térmica quando colidem com o seu substrato.

Seu papel crítico é colidir com as moléculas do gás precursor, quebrando-as em espécies altamente reativas (radicais). São essas espécies reativas que, em última análise, formam o filme.

A Métrica Crítica: Temperatura do Substrato

Esta é a temperatura real que seu componente ou material experimentará durante a deposição. Essa temperatura é muito, muito mais baixa do que a temperatura do elétron e é o valor que importa para sua aplicação.

A temperatura do substrato não é uma propriedade passiva, mas o resultado de vários mecanismos concorrentes de aquecimento e resfriamento dentro da câmara de deposição.

O Que Controla a Temperatura do Substrato?

A capacidade de controlar a temperatura do substrato é o que torna a deposição por plasma tão versátil. A temperatura final é um equilíbrio de vários fatores chave que você pode manipular.

Bombardeamento de Íons e Potência do Plasma

Embora os elétrons não transfiram muito calor, os íons positivos o fazem. Essas partículas mais pesadas são aceleradas em direção ao substrato e, ao impactar, convertem sua energia cinética em energia térmica, causando aquecimento.

Aumentar a potência do plasma aumenta diretamente a densidade e/ou energia desses íons, levando a uma taxa de aquecimento mais alta. Esta é a fonte de entrada de calor mais significativa no substrato.

Resfriamento e Aquecimento do Substrato

Sistemas de deposição modernos possuem um prato (ou "estágio") sobre o qual o substrato repousa. Este estágio é quase sempre equipado com controle ativo de temperatura.

Ele pode ser resfriado ativamente com água gelada ou outros meios para manter as temperaturas baixas, mesmo em altas potências de plasma. Inversamente, ele pode ser aquecido ativamente até um ponto de ajuste específico (por exemplo, 250°C) para melhorar a densidade do filme, reduzir o estresse ou aprimorar a química da superfície.

Pressão da Câmara e Química do Gás

A pressão do processo influencia a energia das partículas que atingem o substrato. Em pressões mais baixas, as partículas viajam mais longe sem colisão e podem atingir a superfície com maior energia.

Além disso, algumas reações químicas na superfície do substrato são exotérmicas, o que significa que liberam calor e podem contribuir para um aumento menor na temperatura geral do substrato.

Compreendendo as Compensações

Embora a "baixa temperatura" seja a característica principal, é essencial entender as limitações práticas e as escolhas envolvidas.

O Equívoco da "Baixa Temperatura"

"Baixa temperatura" é um termo relativo. Embora seja muito mais baixa do que a CVD térmica tradicional (que pode exceder 800°C), um processo de plasma sem resfriamento ainda pode facilmente atingir 100-300°C apenas pela energia do bombardeamento de íons.

Se o seu substrato for um polímero sensível com uma temperatura de transição vítrea de 80°C, você não pode simplesmente presumir que o processo será frio o suficiente. Você deve garantir que o sistema tenha resfriamento adequado.

Adesão vs. Orçamento Térmico

Muitas vezes, há uma troca direta entre a qualidade do filme e a temperatura do substrato. O bombardeamento de íons de maior energia (que aumenta a temperatura) pode melhorar a densidade e a adesão do filme.

Otimizar um processo envolve encontrar o "ponto ideal" que fornece as propriedades de filme necessárias sem exceder o orçamento térmico do seu substrato. Pulsar o plasma é uma técnica avançada usada para gerenciar isso, fornecendo energia em rajadas curtas para permitir o resfriamento entre elas.

Fazendo a Escolha Certa para o Seu Objetivo

Sua temperatura de processo ideal é ditada inteiramente pelo seu material e pelas propriedades de filme desejadas. Use o seguinte como um guia.

- Se o seu foco principal for a deposição em polímeros sensíveis ou materiais biológicos: Priorize um processo com baixa potência de plasma, potencialmente plasma pulsado, e garanta que seu equipamento tenha resfriamento robusto do substrato para manter temperaturas próximas às ambientes.

- Se o seu foco principal for filmes ópticos ou eletrônicos de alta qualidade: Uma temperatura moderadamente elevada (por exemplo, 150-350°C) é frequentemente necessária para atingir a densidade de filme, índice de refração e baixo estresse desejados, portanto, o aquecimento ativo e o controle preciso são fundamentais.

- Se o seu foco principal for revestimentos duros, densos e duráveis (como DLC): Você provavelmente usará processos de maior potência que geram mais calor, mas a temperatura final ainda será significativamente mais baixa do que a de métodos concorrentes não-plasma.

Ao entender e controlar esses fatores, você pode adaptar o processo de deposição por plasma para atender às restrições térmicas precisas de sua aplicação.

Tabela de Resumo:

| Fator Chave | Efeito na Temperatura do Substrato | Faixa Típica / Método de Controle |

|---|---|---|

| Potência do Plasma | Fonte de calor primária via bombardeamento de íons. Maior potência = maior temperatura. | Controlada pelas configurações do sistema. |

| Resfriamento do Substrato | Remove ativamente o calor para manter temperaturas baixas. | Água gelada ou outros sistemas de resfriamento. |

| Aquecimento Ativo | Aumenta a temperatura para melhorar a qualidade do filme. | Prato aquecido com pontos de ajuste precisos (por exemplo, 250°C). |

| Pressão da Câmara | Pressão mais baixa pode aumentar a energia das partículas e o aquecimento. | Nível de vácuo controlado. |

Pronto para Otimizar Seu Processo de Deposição por Plasma?

Se você está trabalhando com polímeros sensíveis à temperatura ou precisa de filmes de alta qualidade para eletrônicos, o controle térmico preciso é fundamental. A KINTEK é especializada em equipamentos de laboratório e consumíveis para processos avançados de deposição, ajudando você a alcançar o equilíbrio perfeito entre qualidade do filme e integridade do substrato.

Deixe nossos especialistas ajudá-lo a:

- Selecionar o sistema certo com capacidades ideais de resfriamento e aquecimento.

- Ajustar seus parâmetros de processo para seus materiais específicos.

- Garantir resultados confiáveis e repetíveis para suas necessidades de P&D ou produção.

Entre em contato com a KINTEK hoje para discutir suas necessidades de deposição por plasma e descobrir a solução ideal para o seu laboratório.

Guia Visual

Produtos relacionados

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

As pessoas também perguntam

- Quais são os métodos de deposição? Um Guia para Técnicas de Filmes Finos PVD e CVD

- Que cor têm os diamantes CVD? Compreendendo o Processo do Tom Castanho à Beleza Incolor

- Qual é o processo de deposição de vapor a vácuo? Dominando o revestimento de filme fino CVD e PVD

- Como funciona o PECVD? Habilita a Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade

- Quais são as etapas do processo CVD? Um Guia para a Deposição de Filmes Finos de Precisão