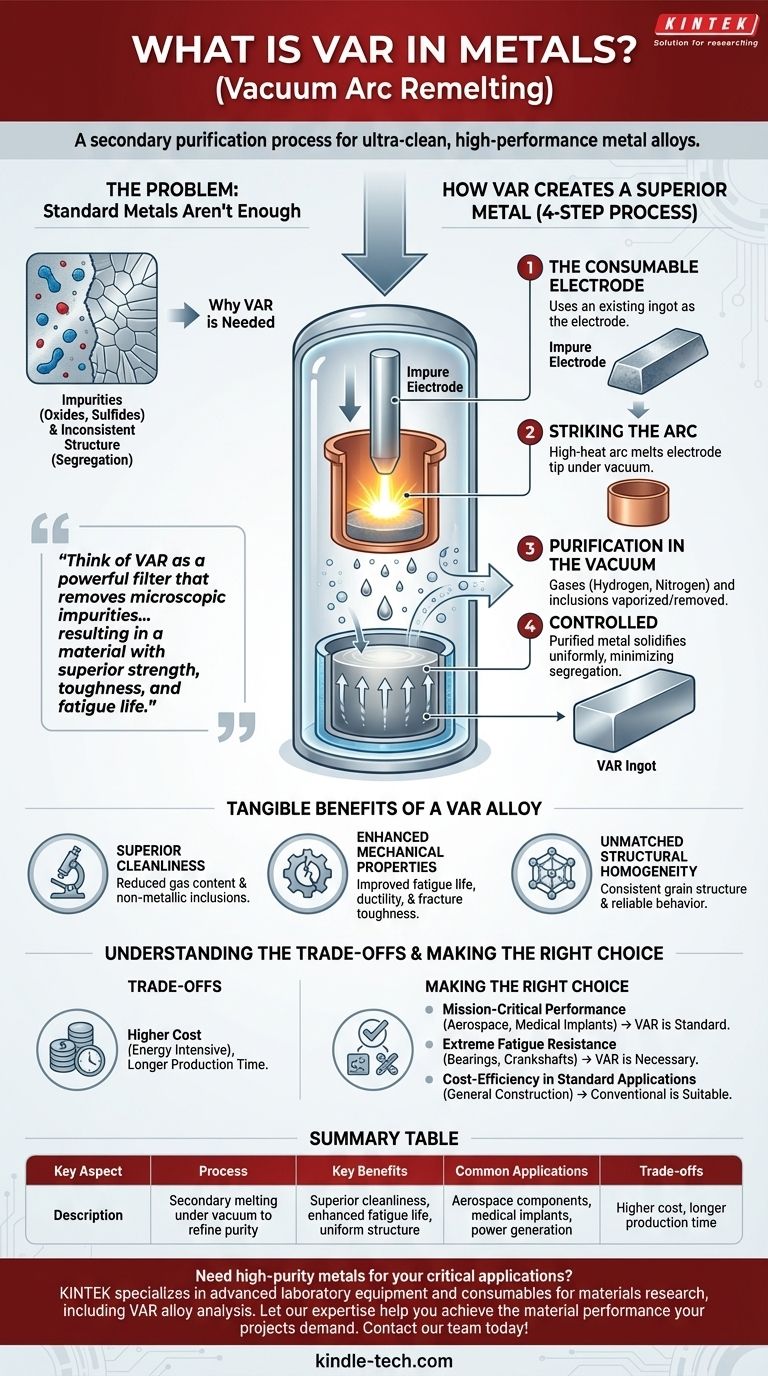

No mundo dos metais de alto desempenho, "VAR" significa Remelagem por Arco a Vácuo (Vacuum Arc Remelting). Não é um tipo de metal, mas sim um processo de fusão secundário usado para produzir ligas metálicas excepcionalmente limpas, de alta resistência e uniformes. Esta técnica de purificação é essencial para materiais usados nos ambientes mais exigentes, como aeroespacial, geração de energia e implantes médicos.

O objetivo principal da Remelagem por Arco a Vácuo é pegar um metal de boa qualidade e refiná-lo em um material de elite. Pense nisso como um filtro poderoso que remove impurezas microscópicas e inconsistências estruturais, resultando em um material com resistência, tenacidade e vida útil à fadiga superiores.

Por Que o Metal Padrão Nem Sempre é Suficiente

Para entender o valor do VAR, você deve primeiro compreender as limitações inerentes aos processos convencionais de fusão primária.

O Problema das Impurezas

Quando os metais são produzidos pela primeira vez a partir do minério, eles são fundidos ao ar. Este processo pode aprisionar elementos indesejáveis, como oxigênio e nitrogênio, dentro da estrutura do metal. Também introduz inclusões não metálicas — minúsculas partículas de óxidos, sulfetos ou nitretos — que atuam como pontos de tensão microscópicos.

O Desafio da Estrutura Inconsistente

À medida que um grande lingote de metal fundido esfria e solidifica, diferentes elementos de liga podem esfriar em taxas ligeiramente diferentes. Isso leva à segregação, onde as concentrações de certos elementos variam por todo o lingote, criando uma estrutura interna inconsistente com pontos fracos imprevisíveis.

Como o VAR Cria um Metal Superior

A Remelagem por Arco a Vácuo é uma solução projetada especificamente para eliminar esses problemas. O processo pega um lingote sólido produzido por meios convencionais e o refina.

Etapa 1: O Eletrodo Consumível

O processo começa pegando um lingote de liga já formado e usando-o como um gigantesco eletrodo consumível. Este eletrodo é colocado dentro de um cadinho de cobre selado e resfriado a água, do qual todo o ar foi removido, criando um vácuo.

Etapa 2: Iniciação do Arco

Um arco elétrico potente é iniciado entre a parte inferior do eletrodo e uma pequena quantidade de material inicial na base do cadinho. O calor intenso do arco, que pode exceder a temperatura da superfície do sol, derrete progressivamente a ponta do eletrodo, gota por gota.

Etapa 3: Purificação no Vácuo

À medida que as gotas de metal fundido viajam através do vácuo, gases dissolvidos como hidrogênio e nitrogênio são extraídos. O calor extremo também vaporiza ou decompõe muitas inclusões não metálicas. Essas impurezas mais leves são removidas pelo sistema de vácuo.

Etapa 4: Solidificação Controlada

O metal fundido purificado cai no cadinho de cobre resfriado a água abaixo e solidifica de maneira altamente controlada e direcional, de baixo para cima. Esta solidificação controlada cria uma estrutura de grão muito uniforme e fina, minimizando a segregação química que enfraquece os lingotes padrão. O produto final é um novo lingote VAR ultralimpo.

Os Benefícios Tangíveis de uma Liga VAR

O resultado deste processo intensivo é um material com características mensuravelmente superiores.

Limpeza Superior e Pureza Química

O VAR reduz drasticamente o teor de gás e o número de inclusões não metálicas em uma liga. Essa "limpeza" é a principal fonte de seu desempenho aprimorado.

Propriedades Mecânicas Aprimoradas

Ao remover os pontos fracos microscópicos (inclusões) onde as rachaduras se iniciam, o VAR melhora significativamente a vida útil à fadiga, a ductilidade e a tenacidade à fratura de um material. O material pode suportar mais ciclos de estresse e resistir a falhas catastróficas.

Homogeneidade Estrutural Incomparável

A solidificação controlada e direcional garante uma estrutura de grão e composição química consistentes de cima a baixo. Isso torna o comportamento do material altamente previsível e confiável sob estresse, o que é fundamental para aplicações focadas em segurança.

Compreendendo as Compensações

Embora o VAR produza materiais excepcionais, não é uma solução universal devido aos seus compromissos inerentes.

O Fator Principal: Custo

A Remelagem por Arco a Vácuo é uma etapa de fabricação adicional e intensiva em energia. O equipamento especializado, a tecnologia de vácuo e o alto consumo de eletricidade tornam os materiais processados por VAR significativamente mais caros do que seus equivalentes fundidos convencionalmente.

Tempo de Produção e Rendimento

O processo é mais lento do que a fusão primária, o que limita a produção. Além disso, uma parte do material na parte superior e inferior do lingote remelido deve ser cortada, reduzindo ligeiramente o rendimento final do material.

Fazendo a Escolha Certa para Sua Aplicação

A escolha de um material VAR é uma decisão impulsionada inteiramente pelas demandas de desempenho da aplicação final.

- Se seu foco principal é o desempenho em missão crítica: Para componentes como discos de turbina de motores a jato, fuselagens ou implantes cirúrgicos onde a falha não é uma opção, o VAR é o padrão da indústria.

- Se seu foco principal é a resistência extrema à fadiga: Para peças como rolamentos de alto desempenho, virabrequins ou bielas que suportam milhões de ciclos de estresse, o VAR fornece a vida útil necessária.

- Se seu foco principal é a eficiência de custo em uma aplicação padrão: Para construção geral, carrocerias de automóveis ou produtos de consumo, o custo do VAR não é justificado, e as ligas convencionais são perfeitamente adequadas.

Em última análise, especificar um material VAR é uma decisão de engenharia para investir na pureza metalúrgica para garantir desempenho e confiabilidade nas condições mais severas.

Tabela de Resumo:

| Aspecto Chave | Descrição |

|---|---|

| Processo | Fusão secundária sob vácuo para refinar a pureza e a estrutura do metal. |

| Benefícios Principais | Limpeza superior, vida útil à fadiga aprimorada e estrutura de grão uniforme. |

| Aplicações Comuns | Componentes aeroespaciais, implantes médicos, turbinas de geração de energia. |

| Compensações | Custo mais alto e tempo de produção mais longo em comparação com a fusão convencional. |

Precisa de metais de alta pureza para suas aplicações críticas? A KINTEK é especializada no fornecimento de equipamentos de laboratório avançados e consumíveis para apoiar a pesquisa e o desenvolvimento de materiais, incluindo a análise de ligas processadas por VAR. Deixe que nossa experiência ajude você a alcançar o desempenho do material que seus projetos exigem. Entre em contato com nossa equipe hoje mesmo para discutir suas necessidades específicas de laboratório!

Guia Visual

Produtos relacionados

- Forno de Fusão por Indução de Arco a Vácuo

- Sistema de Rotação por Fusão a Vácuo Forno de Fusão a Arco

- Forno de Indução a Vácuo em Escala Laboratorial

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

As pessoas também perguntam

- Qual é o processo VAR para aço? Alcançar Pureza Máxima e Integridade Estrutural

- O aço inoxidável pode ser brasado? Sim, com as técnicas certas para superar o óxido de cromo

- Quais são os fatores que determinam a resistência de uma junta soldada por brasagem? Alcance a resistência máxima para suas montagens metálicas

- Qual é a importância de usar fornos de tratamento térmico a alto vácuo e têmpera rápida para ligas de zircônio?

- Qual papel um forno de sinterização de alta temperatura desempenha na preparação do eletrólito YSZ? Garanta a Densificação de Pico

- Qual a temperatura para brasagem de cobre? Domine o Calor para Juntas Perfeitas

- O que é o controle de temperatura do forno de resistência? Alcance o gerenciamento térmico preciso para o seu laboratório

- Quais são os problemas com o tratamento térmico? Evite Distorção, Rachaduras e Defeitos de Superfície