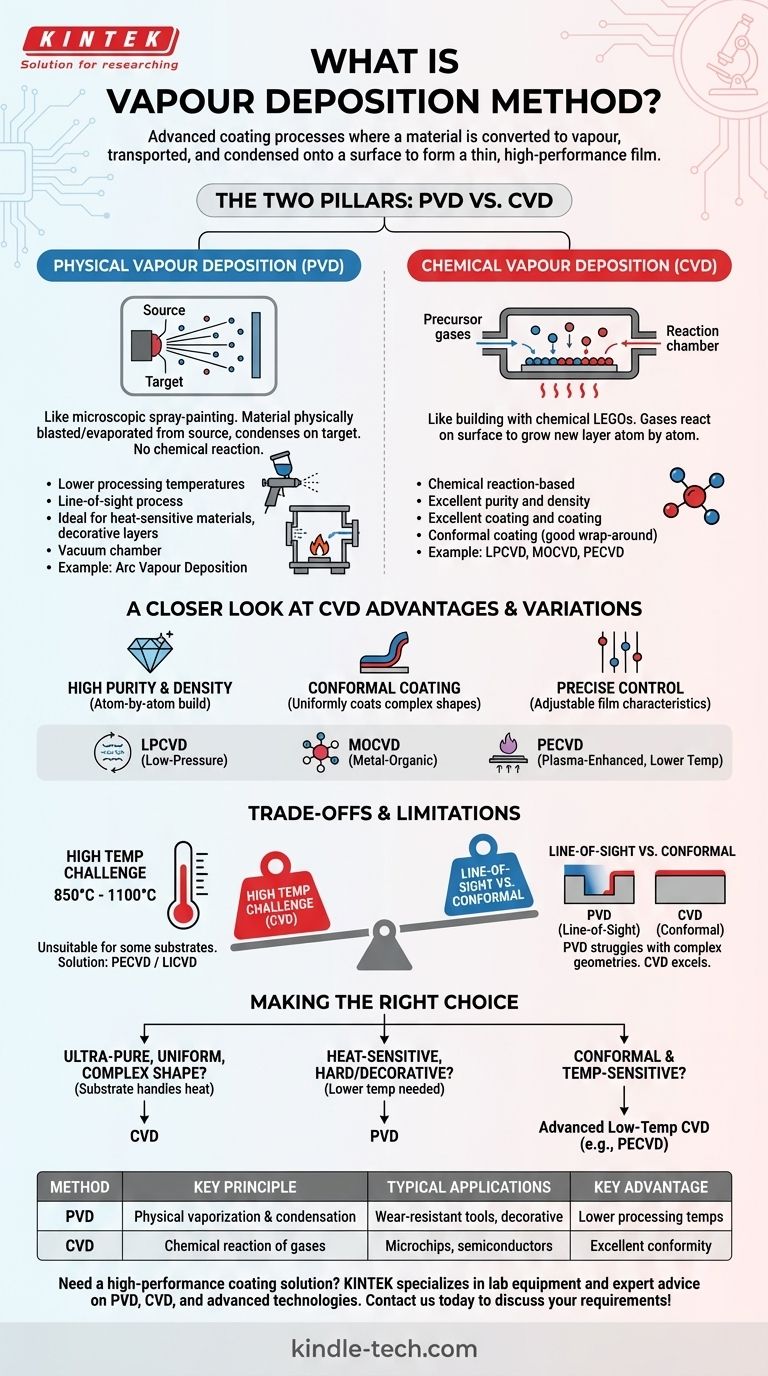

Em sua essência, a deposição a vapor é uma família de processos avançados de revestimento onde um material é convertido para um estado gasoso (um vapor), transportado e, em seguida, permitido condensar numa superfície para formar um filme extremamente fino e de alto desempenho. Estas técnicas são fundamentais para a fabricação de tudo, desde microchips a ferramentas resistentes ao desgaste. As duas categorias principais são a Deposição Química a Vapor (CVD) e a Deposição Física a Vapor (PVD).

A distinção crítica é como o revestimento é formado. A Deposição Física a Vapor (PVD) é como uma pintura em spray microscópica, onde um material sólido é vaporizado e se deposita fisicamente numa superfície. A Deposição Química a Vapor (CVD) é mais como construir com LEGOs químicos, onde os gases reagem numa superfície para formar uma camada inteiramente nova.

Os Dois Pilares da Deposição a Vapor

Para realmente entender esta tecnologia, você deve primeiro compreender a diferença fundamental entre seus dois ramos principais: deposição física e química.

### Deposição Física a Vapor (PVD)

PVD engloba métodos onde um material é fisicamente bombardeado ou evaporado de uma fonte, viaja através de um vácuo e condensa na peça de trabalho alvo.

Não há reação química envolvida na formação do próprio filme.

Métodos como a deposição a vapor por arco são um tipo de PVD. Eles usam um arco de alta energia para vaporizar e ionizar átomos de um material de origem, garantindo um revestimento denso e fortemente ligado.

### Deposição Química a Vapor (CVD)

Em CVD, a peça de trabalho é colocada numa câmara de reação e exposta a um ou mais gases precursores voláteis.

Uma reação química é então induzida na superfície da peça de trabalho, fazendo com que um material sólido — o revestimento desejado — seja depositado.

Este processo constrói o filme átomo por átomo, resultando numa camada muito pura e uniforme.

Uma Análise Mais Detalhada da Deposição Química a Vapor (CVD)

Como a CVD envolve a formação de novo material diretamente no substrato, ela oferece um conjunto único de capacidades poderosas.

### As Principais Vantagens

A CVD é valorizada pela sua capacidade de produzir revestimentos com pureza e densidade excepcionalmente altas.

Como o precursor é um gás, ele pode fluir para dentro e ao redor de formas complexas, proporcionando um excelente e uniforme revestimento, conhecido como propriedade de "bom envolvimento".

Os engenheiros têm controle preciso sobre as características finais do filme, incluindo sua composição química, estrutura cristalina e tamanho de grão, ajustando os parâmetros de deposição.

### Variações Comuns de CVD

O processo básico de CVD foi adaptado em várias técnicas especializadas para atender a diferentes necessidades.

Estas incluem CVD de Baixa Pressão (LPCVD) para filmes de alta pureza, CVD Metal-Orgânico (MOCVD) amplamente utilizado na fabricação de semicondutores, e CVD Aprimorada por Plasma (PECVD), que usa um plasma para diminuir a temperatura de reação necessária.

Compreendendo as Trocas e Limitações

Nenhum processo de engenharia é perfeito. Escolher o método de deposição correto requer a compreensão de seus compromissos inerentes.

### O Desafio da Alta Temperatura

Os processos tradicionais de CVD frequentemente exigem temperaturas muito altas, tipicamente entre 850°C e 1100°C.

Este calor é necessário para impulsionar a reação química, mas torna o processo inadequado para muitos materiais de substrato que não conseguem suportar tal estresse térmico.

Como mencionado, técnicas como CVD Aprimorada por Plasma (PECVD) ou CVD Induzida por Laser (LICVD) foram desenvolvidas especificamente para superar esta limitação, reduzindo a temperatura de deposição.

### Linha de Visada vs. Revestimento Conformado

Muitos processos de PVD são considerados "linha de visada", o que significa que o material de revestimento viaja em linha reta da fonte para o alvo. Isso pode dificultar o revestimento uniforme de superfícies ocultas ou geometrias complexas.

A CVD, por outro lado, se destaca na criação de revestimentos conformados que replicam perfeitamente a topologia da superfície, o que é uma grande vantagem para peças intrincadas.

Fazendo a Escolha Certa para o Seu Objetivo

Sua aplicação específica e as propriedades do seu material base ditarão o melhor método de deposição.

- Se o seu foco principal é criar um filme ultra-puro e uniforme que reveste perfeitamente uma forma complexa: CVD é a escolha definitiva, desde que o seu material de substrato possa suportar o calor necessário.

- Se o seu foco principal é revestir materiais sensíveis ao calor ou aplicar uma camada decorativa muito dura: Um método PVD é frequentemente a opção superior devido às suas temperaturas de processamento mais baixas e altas taxas de deposição.

- Se você precisa dos benefícios de revestimento conformado da CVD em um material sensível à temperatura: Sua melhor opção é investigar uma variante avançada de baixa temperatura, como a CVD Aprimorada por Plasma (PECVD).

Em última análise, selecionar a técnica correta de deposição a vapor é sobre combinar as capacidades do processo com o seu objetivo de engenharia específico.

Tabela Resumo:

| Método | Princípio Chave | Aplicações Típicas | Vantagem Chave |

|---|---|---|---|

| PVD (Deposição Física a Vapor) | Vaporização física e condensação de um material. | Ferramentas resistentes ao desgaste, revestimentos decorativos. | Temperaturas de processamento mais baixas. |

| CVD (Deposição Química a Vapor) | Reação química de gases em uma superfície para formar um revestimento. | Microchips, semicondutores. | Excelente conformidade em formas complexas. |

Precisa de uma solução de revestimento de alto desempenho para o seu laboratório ou linha de produção? A técnica de deposição a vapor correta é crítica para o sucesso do seu projeto. A KINTEK é especializada em equipamentos e consumíveis de laboratório, atendendo às necessidades laboratoriais com consultoria especializada em PVD, CVD e outras tecnologias avançadas de revestimento. Deixe que nossos especialistas o ajudem a selecionar o processo ideal para seu material e objetivos de aplicação específicos. Entre em contato conosco hoje para discutir suas necessidades!

Guia Visual

Produtos relacionados

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

As pessoas também perguntam

- Qual é a diferença entre CVD e PECVD? Escolha o Método de Deposição de Filme Fino Correto

- Quais são as vantagens da PECVD sobre a CVD? Obtenha Filmes Finos de Alta Qualidade em Temperaturas Mais Baixas

- Qual a diferença entre CVD Térmico e PECVD? Escolha o Método Certo de Deposição de Filmes Finos

- Qual é o gás precursor no PECVD? A chave para a deposição de filmes finos a baixa temperatura

- Como o PECVD difere do CVD? Desbloqueando a Deposição de Filmes Finos em Baixa Temperatura