Em resumo, a Fusão por Indução a Vácuo (VIM) é um processo altamente controlado usado para produzir metais e superligas de desempenho excepcionalmente puros e de alto desempenho. Suas principais aplicações são na fabricação de componentes críticos para as indústrias mais exigentes do mundo, incluindo aeroespacial, nuclear e fabricação especializada.

O propósito central da Fusão por Indução a Vácuo não é simplesmente fundir metal, mas alcançar o controle máximo sobre a química e a pureza do material. Ao remover a atmosfera reativa, o VIM cria as ligas ultralimpas necessárias para componentes onde a falha não é uma opção.

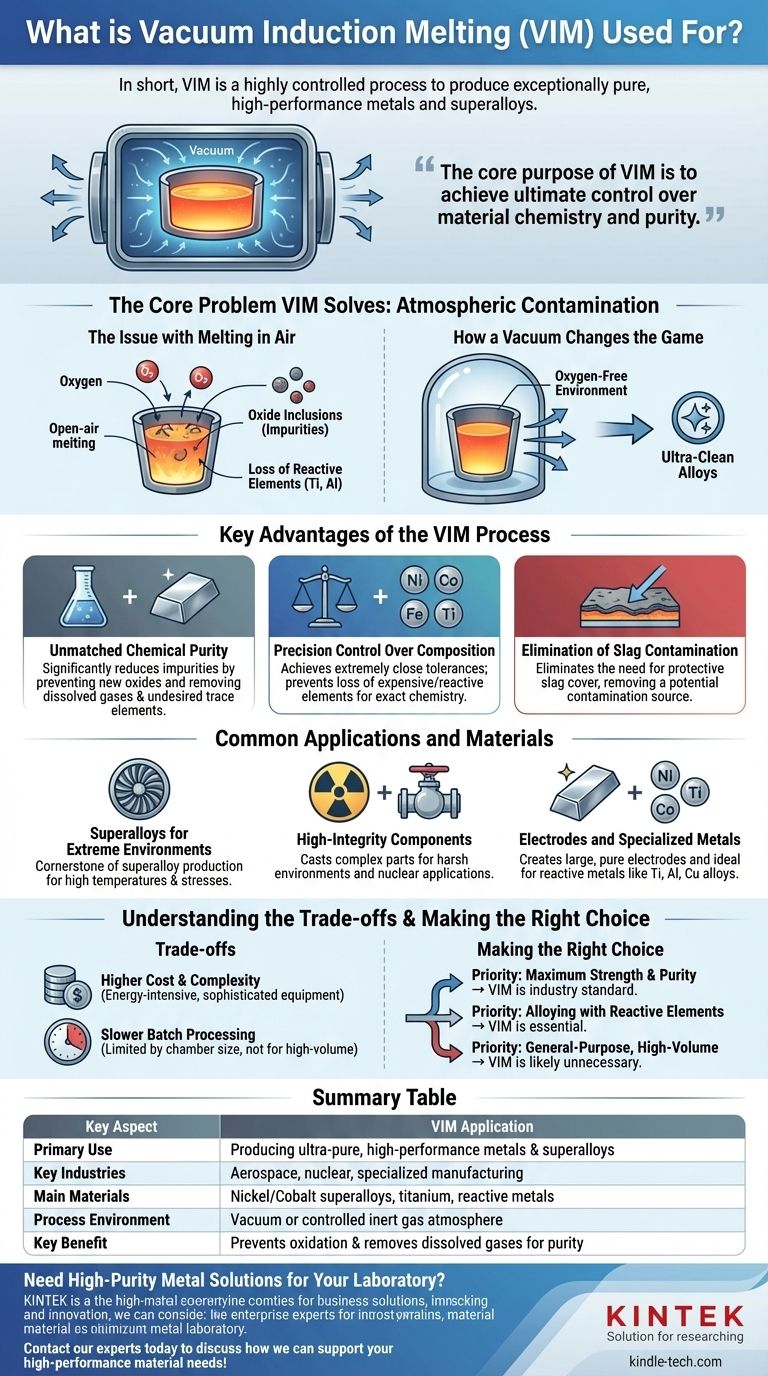

O Principal Problema que o VIM Resolve: Contaminação Atmosférica

Para entender o valor do VIM, você deve primeiro entender o problema fundamental de fundir metal ao ar livre.

O Problema de Fundir ao Ar

Quando os metais são fundidos na presença de oxigênio, eles reagem. Esse processo, conhecido como oxidação, cria impurezas não metálicas (inclusões de óxido) que enfraquecem o material final.

Além disso, elementos de liga reativos e caros, como titânio e alumínio, podem ser perdidos por oxidação, dificultando a obtenção de uma composição química precisa.

Como o Vácuo Muda o Jogo

A Fusão por Indução a Vácuo ocorre dentro de uma câmara selada onde o ar foi removido. Ao operar em vácuo ou em um ambiente de gás inerte controlado, o processo resolve fundamentalmente o problema da contaminação atmosférica.

Este ambiente livre de oxigênio previne a oxidação, protegendo a integridade da fusão e garantindo que o produto final seja o mais puro possível.

Principais Vantagens do Processo VIM

O ambiente controlado do VIM oferece várias vantagens distintas e críticas sobre as técnicas de fusão convencionais.

Pureza Química Inigualável

O principal benefício é a redução significativa de impurezas. O vácuo não só previne a formação de novos óxidos, mas também ajuda a remover gases dissolvidos (como oxigênio e nitrogênio) e elementos traço indesejados do metal fundido.

Isso resulta em uma liga final mais limpa, mais forte e mais confiável.

Controle Preciso sobre a Composição

Sem a ameaça de oxidação, os fabricantes podem alcançar tolerâncias composicionais extremamente próximas. Elementos caros e reativos não são perdidos, permitindo a criação de ligas complexas com química exata e repetível.

Esse nível de precisão é essencial para materiais como superligas, onde mesmo pequenas desvios podem comprometer o desempenho em altas temperaturas.

Eliminação da Contaminação por Escória

Muitos processos de fusão convencionais exigem uma camada protetora de escória para proteger o metal fundido do ar. Essa escória pode, às vezes, ficar presa na fundição final, criando uma impureza significativa.

O VIM elimina a necessidade de uma cobertura protetora de escória, removendo assim outra fonte potencial de contaminação.

Aplicações e Materiais Comuns

Os benefícios únicos do VIM o tornam o método preferido para produzir uma gama de materiais de alto desempenho.

Superligas para Ambientes Extremos

O VIM é a pedra angular da produção de superligas. Essas ligas à base de níquel, cobalto ou ferro são projetadas para suportar temperaturas e tensões extremas, tornando-as essenciais para peças como pás de turbinas de aeronaves e componentes de motores.

Componentes de Alta Integridade

O processo é usado para fundir peças complexas e de alta integridade para ambientes agressivos. Isso inclui válvulas especializadas para a indústria química e componentes críticos para aplicações nucleares, onde a confiabilidade do material é primordial.

Eletrodos e Metais Especializados

O VIM também é usado para criar eletrodos grandes e puros que são então refundidos em processos subsequentes para produzir materiais ainda mais refinados. Também é ideal para fundir metais reativos especiais como titânio e certas ligas à base de alumínio ou cobre.

Compreendendo as Desvantagens

Embora o VIM ofereça qualidade incomparável, é um processo especializado com considerações específicas.

Custo e Complexidade Maiores

Criar e manter um vácuo é intensivo em energia e requer equipamentos sofisticados. Como resultado, o VIM é significativamente mais caro e complexo do que os processos padrão de fusão ao ar. Ele é reservado para aplicações onde o custo é justificado pelo desempenho exigido.

Processamento em Lotes Mais Lento

O VIM é um processo em lote, limitado pelo tamanho da câmara de vácuo. Isso o torna menos adequado para a produção contínua e de alto volume de metais comuns, onde o custo por tonelada é o principal fator.

Fazendo a Escolha Certa para o Seu Objetivo

Decidir se o VIM é necessário depende inteiramente dos requisitos de desempenho do produto final.

- Se o seu foco principal é a máxima resistência e pureza do material para peças críticas: O VIM é o padrão industrial indiscutível para alcançar a qualidade necessária.

- Se o seu foco principal é a liga com elementos altamente reativos como titânio ou alumínio: O VIM é essencial para evitar que esses elementos valiosos sejam perdidos por oxidação.

- Se o seu foco principal é produzir metais de uso geral em alto volume e baixo custo: O VIM é provavelmente desnecessário, e processos de fusão mais convencionais são muito mais econômicos.

Em última análise, escolher a Fusão por Indução a Vácuo é uma decisão estratégica para priorizar a perfeição do material em detrimento do custo de produção.

Tabela Resumo:

| Aspecto Chave | Aplicação VIM |

|---|---|

| Uso Primário | Produção de metais e superligas ultra-puras e de alto desempenho |

| Indústrias Chave | Aeroespacial, nuclear, fabricação especializada |

| Principais Materiais | Superligas de Níquel/Cobalto, titânio, metais reativos |

| Ambiente do Processo | Vácuo ou atmosfera de gás inerte controlada |

| Benefício Chave | Previne a oxidação e remove gases dissolvidos para máxima pureza |

Precisa de Soluções de Metal de Alta Pureza para o Seu Laboratório?

Na KINTEK, entendemos que a pureza do material é crítica para aplicações de missão crítica. Nossos equipamentos e consumíveis de laboratório especializados são projetados para suportar processos avançados como a fusão por indução a vácuo, garantindo que você alcance a composição química precisa e as ligas ultralimpas que sua pesquisa exige.

Seja você desenvolvendo superligas para componentes aeroespaciais ou trabalhando com metais reativos, a KINTEK fornece o equipamento confiável e a experiência para ajudá-lo a ter sucesso.

Entre em contato com nossos especialistas hoje para discutir como podemos apoiar suas necessidades de materiais de alto desempenho!

Guia Visual

Produtos relacionados

- Forno de Indução a Vácuo em Escala Laboratorial

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno de Fusão por Indução de Arco a Vácuo

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Forno de Grafitação a Vácuo de Ultra-Alta Temperatura de Grafite

As pessoas também perguntam

- O que é o método de indução a vácuo? Domine a Fusão de Metais de Alta Pureza para Ligas Avançadas

- O que é VIM em metalurgia? Um Guia para Fusão por Indução a Vácuo para Ligas de Alto Desempenho

- Quais são as vantagens da fusão por indução a vácuo? Alcance Pureza e Precisão Máximas para Ligas de Alto Desempenho

- O que é a técnica de fusão a arco a vácuo? Descubra a Precisão da Fusão por Indução a Vácuo

- Como funciona um forno VIM? Alcance a Pureza Máxima na Fusão de Metais de Alto Desempenho