O recozimento a vácuo é um processo de tratamento térmico que aquece um material, tipicamente metal, dentro de um forno selado a vácuo. O material é mantido a uma temperatura alta específica e depois resfriado a uma taxa controlada e lenta. Este processo alivia as tensões internas e aumenta a ductilidade, mas sua característica definidora é o ambiente de vácuo, que previne a oxidação e contaminação da superfície durante o aquecimento.

O objetivo principal do recozimento é tornar um material mais macio e mais maleável. Realizar este processo a vácuo adiciona uma vantagem crítica: cria uma atmosfera protetora que protege a superfície do material, resultando em uma peça mais limpa com resistência superior à corrosão que requer significativamente menos pós-processamento.

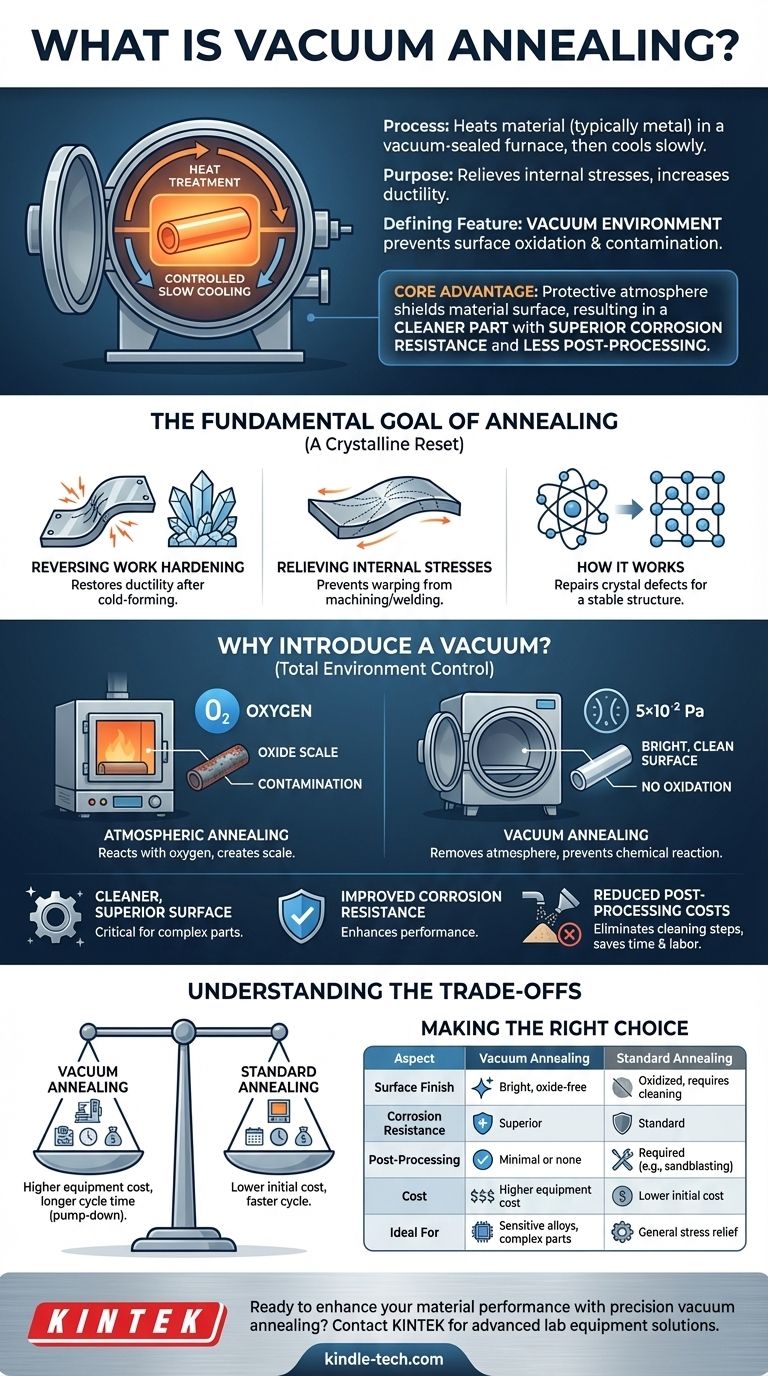

O Objetivo Fundamental do Recozimento

Antes de entender o papel do vácuo, é essencial compreender o propósito do próprio recozimento. É um processo fundamental usado para modificar as propriedades físicas e, às vezes, elétricas de um material.

Revertendo o Encruamento

Quando os metais são dobrados, trefilados ou conformados a frio, sua estrutura cristalina interna torna-se estressada e distorcida. Isso torna o material mais duro e forte, mas também mais quebradiço e propenso a rachaduras. O recozimento reverte os efeitos do encruamento, restaurando a ductilidade do material e permitindo processamento adicional sem falhas.

Aliviando Tensões Internas

Processos como usinagem, retificação ou soldagem introduzem tensões mecânicas significativas em um material. Essas tensões ocultas podem fazer com que uma peça entorte ou distorça durante as etapas de fabricação subsequentes ou quando colocada em serviço. O recozimento proporciona um "reset", permitindo que a estrutura interna relaxe para um estado estável e de baixa tensão.

Como Funciona: Um Reset Cristalino

O processo de recozimento envolve aquecer o metal a uma temperatura onde seus átomos podem se mover mais livremente, reparando efetivamente os defeitos na rede cristalina. Ao mantê-lo a esta temperatura e depois resfriá-lo lentamente, os cristais se reformam em um arranjo mais uniforme e menos estressado, resultando em um material mais macio e mais dúctil.

Por Que Introduzir um Vácuo?

Adicionar um vácuo ao processo de recozimento trata de uma coisa: controle total sobre o ambiente da peça, especificamente sua superfície.

Prevenção de Oxidação e Contaminação

Nas altas temperaturas necessárias para o recozimento, a maioria dos metais reage prontamente com o oxigênio e outros elementos no ar. Esta reação cria uma camada de óxido na superfície. Um forno a vácuo remove a atmosfera, atingindo um nível de vácuo de trabalho tão baixo quanto 5×10⁻² Pa, o que priva a reação química do oxigênio de que ela precisa.

O Benefício: Uma Superfície Mais Limpa e Superior

Ao prevenir a oxidação, o recozimento a vácuo produz peças com um acabamento superficial brilhante e limpo. Isso não é apenas cosmético. Para muitas aplicações, uma superfície livre de óxido é crítica para melhorar a resistência à corrosão e garantir o desempenho adequado, especialmente em superfícies internas de peças complexas como rotores ou bombas.

Redução de Custos de Pós-Processamento

Sem uma camada de óxido para remover, as etapas de limpeza subsequentes, como jateamento, retificação ou banhos químicos ácidos, são frequentemente eliminadas. Isso se traduz diretamente em ciclos de produção mais rápidos e custos mais baixos, pois economiza mão de obra e materiais.

Compreendendo as Trocas

Embora poderoso, o recozimento a vácuo nem sempre é a escolha necessária. Seus benefícios devem ser ponderados em relação a considerações práticas.

Equipamento e Custo

Os fornos a vácuo são inerentemente mais complexos e caros para comprar e operar do que os fornos atmosféricos padrão. O processo requer bombas, vedações e controles precisos para manter o vácuo, o que aumenta o custo geral.

Tempo do Ciclo do Processo

Alcançar e manter um vácuo profundo adiciona tempo ao ciclo geral do processo. A fase inicial de "bombeamento" antes do aquecimento pode estender o tempo total que uma peça passa no forno em comparação com o recozimento atmosférico.

Quando É Exagero

Para materiais onde o acabamento superficial não é uma preocupação primordial ou para peças que passarão por usinagem significativa após o tratamento térmico, os benefícios de um vácuo podem não justificar o custo adicional. Nesses casos, o recozimento atmosférico padrão é frequentemente uma solução mais prática e econômica.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção do processo de recozimento correto depende inteiramente dos requisitos finais para o componente.

- Se o seu foco principal é a integridade da superfície e a resistência à corrosão: O recozimento a vácuo é a escolha superior, particularmente para ligas sensíveis ou peças com geometrias internas complexas onde a limpeza é difícil.

- Se o seu foco principal é simplesmente o alívio de tensões com um orçamento limitado: O recozimento atmosférico padrão é frequentemente suficiente, desde que alguma oxidação superficial e limpeza subsequente sejam aceitáveis.

- Se o seu objetivo é preparar para tratamentos de superfície subsequentes: O recozimento a vácuo fornece uma superfície idealmente limpa e ativa, tornando-o a etapa preparatória preferida para processos como revestimento ou nitretação.

Em última análise, a escolha entre recozimento atmosférico e a vácuo é uma decisão técnica que equilibra os requisitos inegociáveis da peça com o custo total do processo de fabricação.

Tabela Resumo:

| Aspecto | Recozimento a Vácuo | Recozimento Padrão |

|---|---|---|

| Acabamento Superficial | Brilhante, livre de óxido | Oxidado, requer limpeza |

| Resistência à Corrosão | Superior | Padrão |

| Pós-Processamento | Mínimo ou nenhum | Necessário (ex: jateamento) |

| Custo | Custo de equipamento mais alto | Custo inicial mais baixo |

| Ideal Para | Ligas sensíveis, peças complexas | Alívio geral de tensões |

Pronto para aprimorar o desempenho do seu material com recozimento a vácuo de precisão?

Na KINTEK, somos especializados em fornecer equipamentos de laboratório avançados e consumíveis adaptados às necessidades exclusivas do seu laboratório. Nossos fornos a vácuo garantem que seus metais e ligas alcancem integridade superficial superior, pós-processamento reduzido e resistência à corrosão aprimorada — economizando tempo e custo a longo prazo.

Entre em contato conosco hoje através do nosso formulário de contato para discutir como nossas soluções podem otimizar seus processos de tratamento térmico e entregar a qualidade que seus projetos exigem!

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Tratamento Térmico a Vácuo de Grafite de 2200 ℃

As pessoas também perguntam

- Quais são os cinco processos básicos de tratamento térmico de metais? Recozimento, Têmpera e Mais

- Quais são os diferentes tipos de processo de tratamento térmico para aço? Adapte a Resistência, Dureza e Tenacidade

- Qual é o processo de têmpera a vácuo? Alcance Dureza Superior com um Acabamento de Superfície Impecável

- Como funciona o processo de tratamento térmico? Adapte as propriedades do material para sua aplicação

- O que é um forno de tratamento térmico a vácuo? O Guia Definitivo para Processamento em Atmosfera Controlada