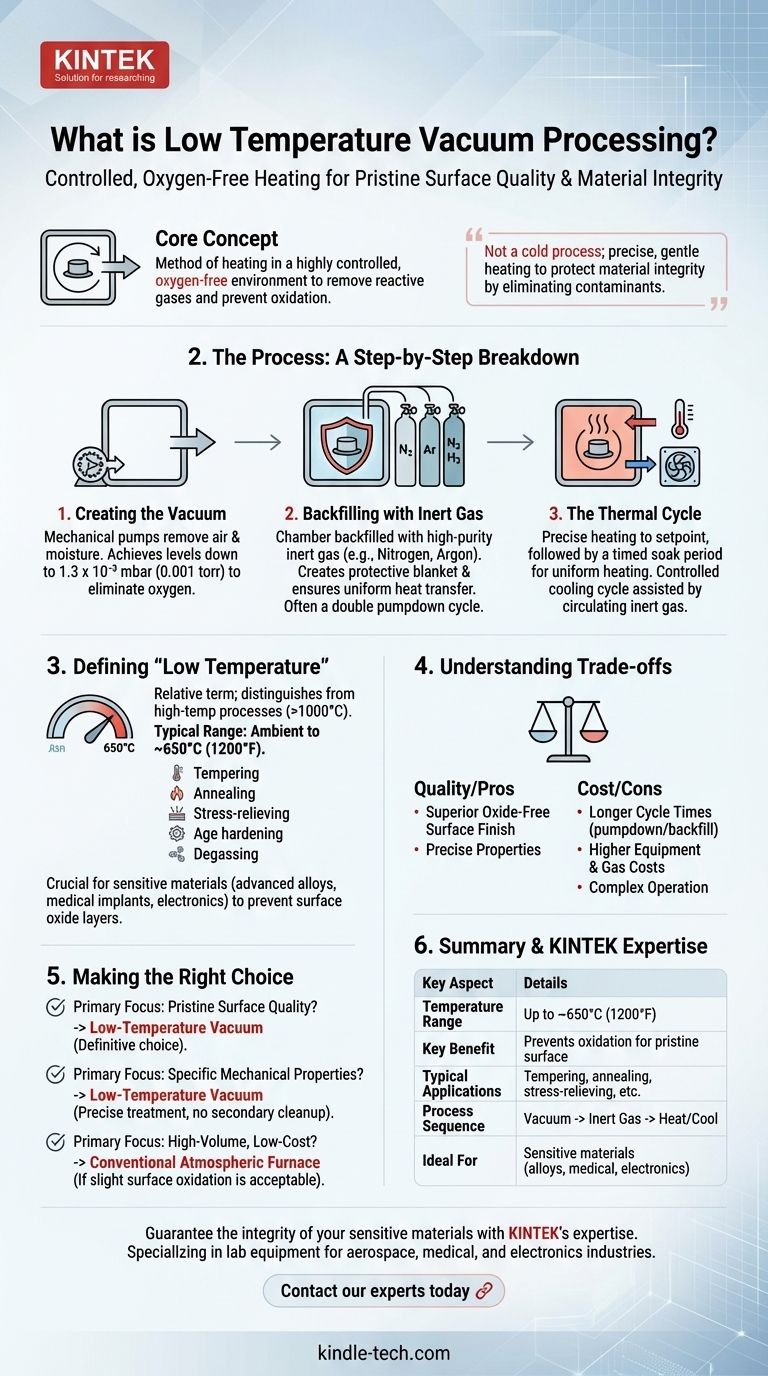

Em sua essência, o processamento a vácuo a baixa temperatura é um método de aquecer materiais em um ambiente altamente controlado e livre de oxigênio. Primeiro, cria-se um vácuo para remover gases reativos e, em seguida, introduz-se um gás inerte antes que um ciclo preciso de aquecimento e resfriamento comece. Esta técnica é usada para processos térmicos que exigem qualidade de superfície imaculada e prevenção de oxidação em temperaturas mais baixas do que as usadas para endurecimento ou brasagem.

O termo "vácuo a baixa temperatura" pode ser enganoso. Não se refere a um processo frio, mas sim a um aquecimento preciso e suave em um ambiente onde o oxigênio e outros contaminantes foram completamente removidos para proteger a integridade do material.

Como o Processo Funciona: Uma Análise Passo a Passo

Um processo a vácuo a baixa temperatura segue uma sequência precisa para garantir que o material que está sendo tratado nunca seja exposto a uma atmosfera reativa durante o aquecimento. Cada etapa é crítica para o resultado final.

Etapa 1: Criação do Vácuo

O ciclo começa colocando as peças dentro de uma câmara de forno selada. Em seguida, bombas de vácuo mecânicas são ativadas para remover o ar e a umidade.

Este bombeamento geralmente atinge níveis de vácuo de até 1,3 x 10⁻³ mbar (0,001 torr), o que é suficiente para eliminar praticamente todo o oxigênio e outros gases reativos que poderiam manchar ou oxidar a superfície do material.

Etapa 2: Reenchimento com Gás Inerte

Assim que o nível de vácuo desejado é alcançado, a câmara é reabastecida com um gás inerte de alta pureza. Este gás serve a dois propósitos: cria um "cobertor" protetor e não reativo ao redor das peças e fornece um meio para uma transferência de calor uniforme.

Gases comuns incluem nitrogênio, argônio ou uma mistura de nitrogênio/hidrogênio, dependendo do material específico e dos requisitos do processo. Para garantir a pureza máxima, este ciclo de bombeamento e reabastecimento é frequentemente realizado duas vezes (bombeamento duplo).

Etapa 3: O Ciclo Térmico

Com a atmosfera protetora estabelecida, o forno começa a aquecer a câmara até o ponto de ajuste desejado. O processo inclui um período de imersão com tempo precisamente cronometrado, onde o material é mantido na temperatura para garantir que seja aquecido uniformemente por toda parte.

Após a conclusão da imersão, começa um ciclo de resfriamento controlado, muitas vezes auxiliado pela circulação do gás inerte através de um trocador de calor para trazer as peças de volta a uma temperatura segura para manuseio.

O Papel Crítico da "Baixa Temperatura"

O termo "baixa temperatura" é relativo no mundo do processamento térmico. Não significa frio; simplesmente distingue esses processos de operações de alta temperatura, como brasagem, sinterização ou endurecimento, que podem exceder 1000°C.

Definindo a Faixa de Temperatura

Os processos a vácuo a baixa temperatura geralmente operam em qualquer lugar, desde um pouco acima da temperatura ambiente até cerca de 650°C (1200°F).

Esta faixa é ideal para aplicações como têmpera, recozimento, alívio de tensões, endurecimento por envelhecimento e desgaseificação de materiais sensíveis que seriam danificados por calor mais elevado.

Por Que é Necessário

Muitas ligas avançadas, implantes médicos e componentes eletrônicos exigem tratamento térmico para atingir suas propriedades mecânicas desejadas. No entanto, mesmo o aquecimento moderado na presença de oxigênio pode criar uma camada de óxido indesejável na superfície.

O ambiente de vácuo garante que esses tratamentos possam ser realizados sem comprometer o acabamento da superfície, a limpeza ou a pureza do material.

Entendendo as Compensações

Embora poderoso, o processamento a vácuo a baixa temperatura não é uma solução universal. Envolve compensações específicas relacionadas a custo, complexidade e velocidade que devem ser consideradas.

Tempo de Ciclo vs. Qualidade

Os ciclos de bombeamento e reabastecimento adicionam tempo ao processo geral em comparação com simplesmente aquecer as peças em um forno atmosférico. Essa troca de tempos de ciclo mais longos é feita para alcançar um acabamento de superfície superior e livre de óxidos.

Custos de Equipamento e Operacionais

Fornos a vácuo são inerentemente mais complexos e caros do que seus equivalentes atmosféricos. Eles exigem vedações robustas, sistemas de bombeamento e controles sofisticados, levando a um investimento inicial e custos de manutenção mais altos.

Além disso, o consumo contínuo de gás inerte de alta pureza é uma despesa operacional recorrente.

Fazendo a Escolha Certa para o Seu Objetivo

Decidir se deve usar este processo requer uma compreensão clara das necessidades do seu material e dos seus requisitos de qualidade final.

- Se o seu foco principal for qualidade de superfície imaculada: Um processo a vácuo a baixa temperatura é a escolha definitiva para evitar qualquer oxidação em materiais sensíveis.

- Se o seu foco principal for alcançar propriedades mecânicas específicas: Este método permite têmpera ou recozimento precisos sem os custos de limpeza secundária associados à remoção de carepa ou descoloração.

- Se o seu foco principal for processamento de alto volume e baixo custo: Um forno atmosférico convencional pode ser mais adequado, desde que uma pequena quantidade de oxidação superficial seja aceitável para a aplicação.

Em última análise, escolher um processo a vácuo a baixa temperatura é uma decisão estratégica para garantir a integridade superior do material quando uma superfície limpa e sem compromissos é inegociável.

Tabela de Resumo:

| Aspecto Chave | Detalhes |

|---|---|

| Faixa de Temperatura | Até ~650°C (1200°F) |

| Benefício Principal | Previne a oxidação para uma qualidade de superfície imaculada |

| Aplicações Típicas | Têmpera, recozimento, alívio de tensões, endurecimento por envelhecimento, desgaseificação |

| Sequência do Processo | Criação de vácuo → Reabastecimento com gás inerte → Aquecimento/resfriamento precisos |

| Ideal Para | Materiais sensíveis como ligas avançadas, implantes médicos e eletrônicos |

Garanta a integridade dos seus materiais sensíveis com a experiência da KINTEK.

Se a sua aplicação em aeroespacial, fabricação de dispositivos médicos ou eletrônicos exigir um processo térmico que forneça superfícies imaculadas e livres de óxidos e propriedades mecânicas precisas, nossas soluções a vácuo a baixa temperatura são projetadas para o seu sucesso. A KINTEK é especializada em equipamentos de laboratório e consumíveis nos quais laboratórios como o seu dependem para precisão e confiabilidade.

Contate nossos especialistas hoje para discutir como podemos apoiar seus desafios específicos de processamento térmico e garantir resultados superiores.

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Prensagem a Quente a Vácuo Máquina de Prensagem a Vácuo Forno Tubular

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

As pessoas também perguntam

- Por que a precisão do controle de temperatura de um forno de tratamento térmico é vital para 2024Al/Gr/SiC? Aumentar a Resistência do Material

- Por que um forno de secagem a vácuo é usado para o pós-tratamento de LLZ? Garante pureza e adesão superiores do substrato

- Como o calor é transferido em um forno a vácuo? Dominando o calor radiante para pureza e precisão

- Por que um forno de secagem de grau industrial é utilizado para pré-secagem de cascas de amendoim? Garanta resultados de pirólise de alta precisão

- O recozimento afeta as dimensões? Como Gerenciar a Distorção para Peças Estáveis

- Qual material não deve ser usado dentro de uma câmara de vácuo? Evite Desgaseificação e Contaminação

- Qual é a pressão dentro de uma câmara de vácuo? Um Guia para Ambientes Controlados de Baixa Pressão

- O que é uma máquina de fundição a vácuo? Obtenha protótipos sem bolhas e de alta fidelidade