Em sua essência, a Deposição Química de Vapor (CVD) é um processo sofisticado para criar revestimentos sólidos de alto desempenho a partir de um gás. Funciona introduzindo precursores químicos voláteis em uma câmara de reação, onde são energizados (tipicamente por calor) e reagem na superfície de um objeto alvo, ou substrato. Essa reação química constrói uma nova e fina camada sólida na superfície do substrato, um átomo ou molécula por vez.

O princípio fundamental da CVD não é apenas revestir uma superfície, mas cultivar um novo material diretamente sobre ela através de reações químicas controladas. Isso a distingue de processos físicos que simplesmente movem um material de uma fonte para um alvo.

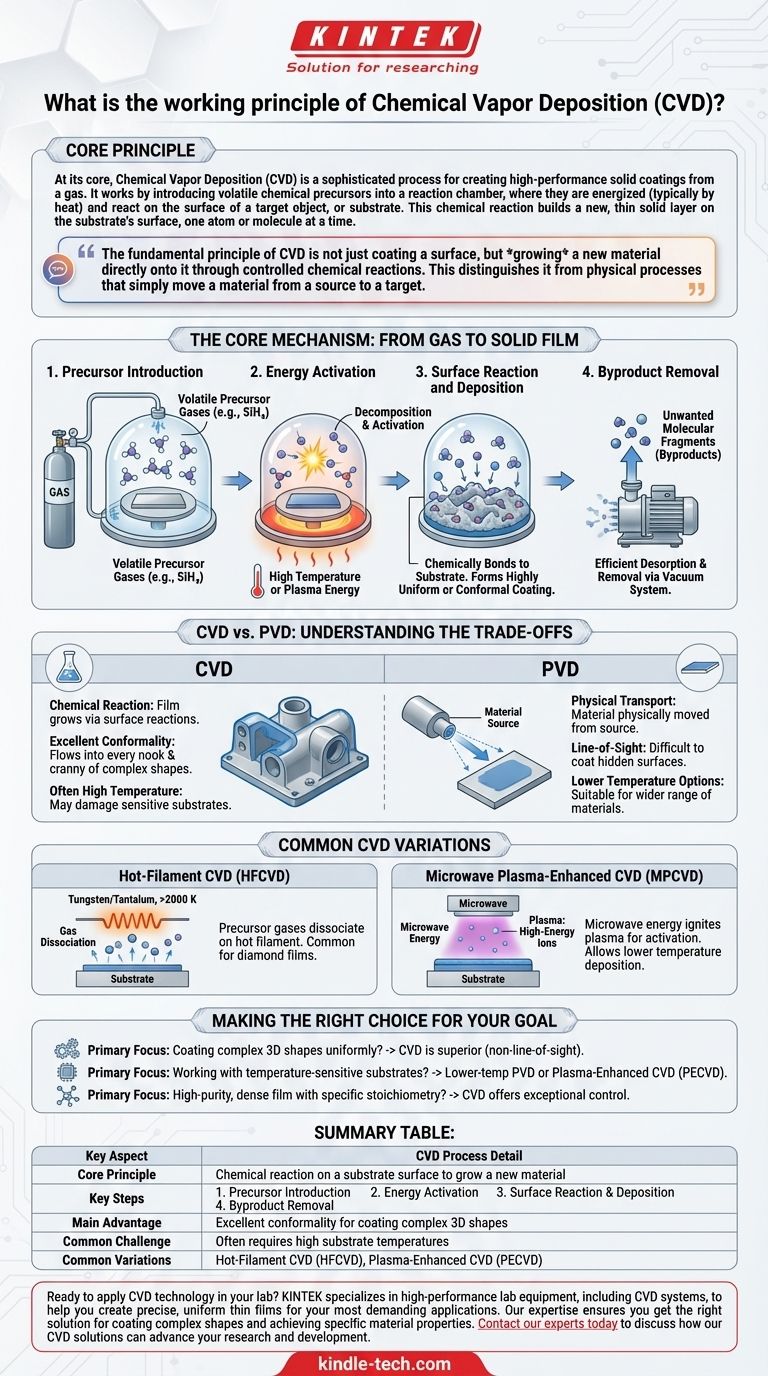

O Mecanismo Central: Do Gás ao Filme Sólido

Para realmente entender a CVD, devemos dividi-la em uma sequência de etapas distintas. Cada etapa é crítica para a formação de um filme fino uniforme e de alta qualidade.

Etapa 1: Introdução do Precursor

O processo começa injetando um ou mais gases precursores voláteis em uma câmara de reação, que geralmente é mantida sob vácuo. Esses precursores são moléculas gasosas que contêm os elementos químicos específicos necessários para o revestimento final.

Por exemplo, para depositar silício, um gás como o silano (SiH₄) pode ser usado. Para materiais mais complexos, compostos organometálicos são comuns.

Etapa 2: Ativação de Energia

Os gases precursores não reagem por conta própria. Eles devem ser ativados por uma fonte de energia externa. O método mais comum é aquecer o substrato a uma temperatura de reação específica.

Essa energia térmica faz com que as moléculas do gás precursor se decomponham ou se quebrem em espécies químicas mais reativas. Outros métodos, como o uso de um filamento quente ou plasma de micro-ondas, também podem fornecer essa energia de ativação.

Etapa 3: Reação e Deposição na Superfície

As espécies gasosas reativas adsorvem, ou pousam, na superfície quente do substrato. Uma vez lá, elas sofrem reações químicas com a superfície e entre si.

Essas reações formam um material sólido e estável que se liga quimicamente ao substrato. Esse processo ocorre em toda a superfície exposta, permitindo que o filme se acumule camada por camada, resultando em um revestimento altamente uniforme ou conforme.

Etapa 4: Remoção de Subprodutos

As reações químicas frequentemente criam fragmentos moleculares indesejados, conhecidos como subprodutos. Para que um filme limpo se forme, esses subprodutos devem ser eficientemente dessorvidos da superfície e removidos da câmara pelo sistema de vácuo.

Compreendendo as Trocas: CVD vs. PVD

A CVD é frequentemente comparada à Deposição Física de Vapor (PVD). Compreender suas diferenças é fundamental para apreciar os pontos fortes e fracos únicos da CVD.

Reação Química vs. Transporte Físico

A diferença definidora é que a CVD é um processo químico, enquanto a PVD é um processo físico.

Na CVD, o revestimento é um novo material formado por reações no substrato. Na PVD (como pulverização catódica ou evaporação), o material de origem é fisicamente bombardeado ou fervido em um vapor de átomos, que então viajam em um caminho de linha de visão e se condensam no substrato.

Conformidade do Revestimento

Como a CVD depende de um gás que pode fluir para cada canto e fenda de uma peça complexa, ela se destaca na produção de revestimentos altamente uniformes em formas 3D intrincadas.

A PVD é um processo de linha de visão, tornando difícil revestir superfícies ocultas ou o interior de trincheiras profundas sem manipulação complexa da peça.

Limitações de Temperatura e Material

Os processos tradicionais de CVD frequentemente exigem temperaturas de substrato muito altas (centenas ou milhares de graus Celsius) para impulsionar as reações químicas. Isso pode danificar ou alterar substratos sensíveis à temperatura, como plásticos ou certas ligas metálicas.

A PVD pode frequentemente ser realizada em temperaturas muito mais baixas, tornando-a adequada para uma gama mais ampla de materiais.

Variações Comuns de CVD

O princípio básico da CVD pode ser adaptado alterando a forma como a energia de ativação é fornecida. Isso levou a várias técnicas especializadas.

CVD de Filamento Quente (HFCVD)

Na HFCVD, um filamento metálico feito de um metal refratário como tungstênio ou tântalo é aquecido a mais de 2000 K. Os gases precursores se dissociam ao passar por este filamento intensamente quente, criando as espécies reativas necessárias para a deposição.

Este método é comum para o crescimento de filmes de diamante, mas uma grande desvantagem é que o próprio filamento pode se degradar com o tempo.

CVD Aprimorada por Plasma de Micro-ondas (MPCVD)

Esta técnica usa energia de micro-ondas para inflamar os gases precursores em um plasma—um estado de matéria de alta energia contendo íons e fragmentos moleculares reativos.

O plasma fornece a energia de ativação para as reações, muitas vezes permitindo que a deposição ocorra a uma temperatura geral do gás muito mais baixa. Isso a torna um método valioso para revestir materiais mais sensíveis à temperatura.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção de um método de deposição requer o alinhamento das capacidades do processo com seu objetivo principal.

- Se o seu foco principal é revestir formas 3D complexas uniformemente: A CVD é frequentemente a escolha superior devido à sua natureza de fase gasosa, sem linha de visão.

- Se o seu foco principal é trabalhar com substratos sensíveis à temperatura: Um processo PVD de baixa temperatura ou uma CVD Aprimorada por Plasma (PECVD) especializada é provavelmente a abordagem necessária.

- Se o seu foco principal é criar um filme denso e de alta pureza com estequiometria específica: A CVD oferece controle excepcional sobre a química do material final através do gerenciamento preciso dos gases precursores.

Em última análise, compreender os princípios fundamentais da deposição permite que você selecione a tecnologia que alcançará de forma mais eficaz as propriedades do material desejadas.

Tabela Resumo:

| Aspecto Chave | Detalhe do Processo CVD |

|---|---|

| Princípio Central | Reação química na superfície de um substrato para cultivar um novo material |

| Etapas Chave | 1. Introdução do Precursor 2. Ativação de Energia 3. Reação e Deposição na Superfície 4. Remoção de Subprodutos |

| Principal Vantagem | Excelente conformidade para revestir formas 3D complexas |

| Desafio Comum | Frequentemente requer altas temperaturas de substrato |

| Variações Comuns | CVD de Filamento Quente (HFCVD), CVD Aprimorada por Plasma (PECVD) |

Pronto para aplicar a tecnologia CVD em seu laboratório?

A KINTEK é especializada em equipamentos de laboratório de alto desempenho, incluindo sistemas CVD, para ajudá-lo a criar filmes finos precisos e uniformes para suas aplicações mais exigentes. Nossa experiência garante que você obtenha a solução certa para revestir formas complexas e alcançar propriedades de material específicas.

Entre em contato com nossos especialistas hoje para discutir como nossas soluções CVD podem impulsionar sua pesquisa e desenvolvimento.

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

As pessoas também perguntam

- Quais são as características dos filmes finos? Aproveitando Propriedades Únicas para Aplicações Avançadas

- Quais são os princípios da pulverização catódica RF? Um Guia para Depositar Filmes Finos Isolantes

- Quais são as desvantagens da deposição em banho químico? Entendendo as compensações para o seu laboratório

- Como funciona a pulverização catódica por magnetron de RF? Um guia completo para deposição de filmes finos

- Quais são as vantagens e desvantagens da deposição química a vapor? Um guia para revestimentos de alto desempenho

- Quais são as três fases principais do processo de deposição química em fase de vapor? Domine o CVD para obter qualidade superior de filmes finos

- Quais são as duas técnicas utilizadas para preparar nano filmes finos? Um Guia para Métodos PVD e CVD

- Qual é a temperatura do revestimento CVD? De 10°C a 1000°C, Escolha o Processo Certo