No mundo da metalurgia, o recozimento é um processo de tratamento térmico crítico usado para reduzir intencionalmente a dureza de um metal e aumentar sua ductilidade. Isso é alcançado aquecendo o material a uma temperatura específica e depois resfriando-o lentamente, o que altera sua microestrutura interna para torná-lo mais conformável e menos propenso à fratura.

O propósito central do recozimento não é simplesmente tornar um metal "mais macio". É um processo estratégico usado para redefinir a estrutura interna de um material, aliviando tensões e removendo a fragilidade induzida por trabalhos anteriores, preparando-o assim para operações de fabricação subsequentes.

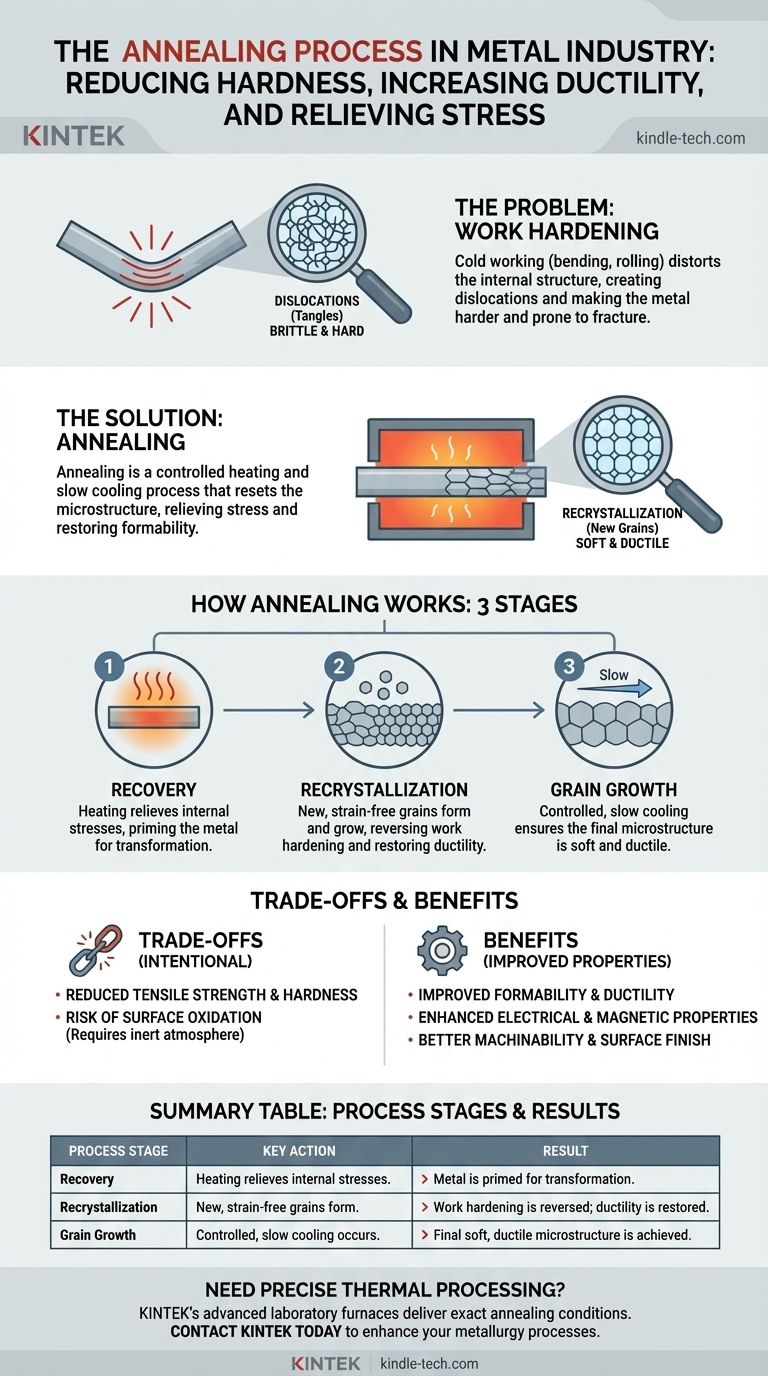

O Problema Central que o Recozimento Resolve: Endurecimento por Trabalho

Para entender o recozimento, você deve primeiro entender o problema que ele foi projetado para corrigir. Quando o metal é dobrado, esticado, laminado ou martelado à temperatura ambiente (um processo conhecido como trabalho a frio), ele se torna progressivamente mais duro, mais forte e mais quebradiço.

O que é Endurecimento por Trabalho?

À medida que o metal é deformado, sua estrutura cristalina interna fica distorcida e sob tensão. Esse fenômeno, conhecido como endurecimento por trabalho ou endurecimento por deformação, torna a modelagem adicional do metal cada vez mais difícil.

Eventualmente, um metal endurecido por trabalho atingirá um ponto em que qualquer tentativa adicional de moldá-lo fará com que ele rache ou frature.

A Visão Microscópica: Dislocações Cristalinas

Em um nível microscópico, os metais são compostos de grãos cristalinos. O trabalho a frio cria e emaranha imperfeições nessa rede cristalina, conhecidas como dislocações.

Essas dislocações emaranhadas agem como barreiras internas, impedindo que as camadas de átomos deslizem umas sobre as outras. Essa resistência ao movimento atômico é o que percebemos como aumento de dureza e fragilidade.

Como o Recozimento Reverte o Endurecimento por Trabalho

O recozimento é um processo térmico controlado que apaga sistematicamente os efeitos do endurecimento por trabalho. Geralmente, envolve três estágios distintos.

Estágio 1: Recuperação

À medida que o metal é aquecido, ele primeiro entra no estágio de recuperação. Aqui, o calor fornece energia suficiente para aliviar algumas das tensões internas presas no material. A estrutura cristalina primária ainda não muda, mas o metal é preparado para o próximo estágio, mais transformador.

Estágio 2: Recristalização

À medida que a temperatura continua a subir, o processo de recristalização começa. Este é o coração do recozimento. Novos grãos livres de tensão começam a se formar e crescer, consumindo e substituindo os grãos velhos e deformados que estavam cheios de dislocações.

Essa mudança fundamental na microestrutura é o que elimina a fragilidade do endurecimento por trabalho e restaura a ductilidade do metal.

Estágio 3: Crescimento de Grão

Depois que os novos grãos substituíram completamente os antigos, um processo de resfriamento controlado começa. A taxa de resfriamento é crítica, pois influencia o tamanho final dos grãos cristalinos. O resfriamento lento evita a reintrodução de tensão e garante que o metal permaneça macio e dúctil.

Entendendo as Compensações

O recozimento é uma ferramenta poderosa, mas envolve compensações claras e intencionais. A decisão de usá-lo depende inteiramente das propriedades finais desejadas do componente.

A Perda Intencional de Resistência

A principal compensação do recozimento é uma redução na resistência à tração e dureza. O próprio processo que torna o metal dúctil também o torna mais fraco e menos resistente ao desgaste.

Por esse motivo, o recozimento é o oposto direto dos processos de endurecimento, que são usados para tornar os componentes mais duráveis. Uma peça é recozida para conformabilidade, não para resistência final em serviço.

O Risco de Oxidação

Aquecer o metal a altas temperaturas na presença de oxigênio fará com que ele oxide, formando uma camada de carepa na superfície. Essa carepa pode ser prejudicial ao acabamento e às dimensões da peça.

Para evitar isso, o recozimento é frequentemente realizado em uma atmosfera inerte controlada. Os fornos são purgados com gases como nitrogênio para deslocar o oxigênio e proteger a superfície do metal durante o ciclo de aquecimento.

Propriedades Secundárias Melhoradas

Ao criar uma estrutura cristalina mais uniforme e perfeita, o recozimento também pode melhorar outras propriedades. Para muitos metais, essa estrutura refinada melhora a condutividade elétrica e pode otimizar as propriedades magnéticas, tornando-o uma etapa valiosa na produção de componentes para a indústria elétrica.

Fazendo a Escolha Certa para o Seu Objetivo

Selecionar o processo térmico correto é alinhar as propriedades do material com sua função pretendida.

- Se seu foco principal for conformação complexa ou trefilação profunda: O recozimento é essencial para aumentar a ductilidade e evitar que o material rache durante a operação de fabricação.

- Se seu foco principal for melhorar a usinabilidade de um material endurecido por trabalho: O recozimento pode reduzir drasticamente o desgaste da ferramenta e melhorar o acabamento da superfície, tornando o metal mais macio e menos abrasivo para o corte.

- Se seu foco principal for maximizar a resistência final e a resistência ao desgaste: Você deve evitar um recozimento total e, em vez disso, investigar processos de endurecimento e revenimento para a peça acabada.

Ao entender o recozimento, você obtém controle preciso sobre as propriedades de um material, permitindo projetos mais ambiciosos e confiáveis.

Tabela de Resumo:

| Estágio do Processo | Ação Principal | Resultado |

|---|---|---|

| Recuperação | O aquecimento alivia as tensões internas. | O metal é preparado para a transformação. |

| Recristalização | Novos grãos livres de tensão se formam. | O endurecimento por trabalho é revertido; a ductilidade é restaurada. |

| Crescimento de Grão | Ocorre resfriamento lento e controlado. | A microestrutura final macia e dúctil é alcançada. |

Precisa de processamento térmico preciso para seus materiais?

Os fornos de laboratório avançados e os sistemas de atmosfera controlada da KINTEK são projetados para fornecer as condições exatas de recozimento que seus metais exigem. Se você está aliviando tensões em peças endurecidas por trabalho ou preparando materiais para conformação complexa, nosso equipamento garante resultados consistentes e confiáveis.

Entre em contato com a KINTEK hoje mesmo para discutir como nossas soluções de equipamentos de laboratório podem aprimorar seus processos metalúrgicos e melhorar seus resultados de fabricação.

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo e Sinterização por Pressão para Aplicações de Alta Temperatura

- Forno de Mufla de 1200℃ para Laboratório

- Forno de Grafitação de Vácuo de Grafite para Material Negativo

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno Horizontal de Grafitação a Vácuo de Alta Temperatura de Grafite

As pessoas também perguntam

- Qual é o fator de impacto do Powder Metallurgy Progress? Uma Análise e Contexto de 2022

- A que temperatura o titânio vaporiza? Desvendando Sua Extrema Resistência ao Calor para a Aeroespacial

- O que é tecnologia de sputtering? Um Guia para Deposição de Filmes Finos de Precisão

- Quais são os desafios da soldagem de aço inoxidável? Superando empenamento, sensitização e contaminação

- Quais são os três fatores mais importantes no tratamento térmico de materiais? Domine Temperatura, Tempo e Resfriamento para Propriedades Superiores