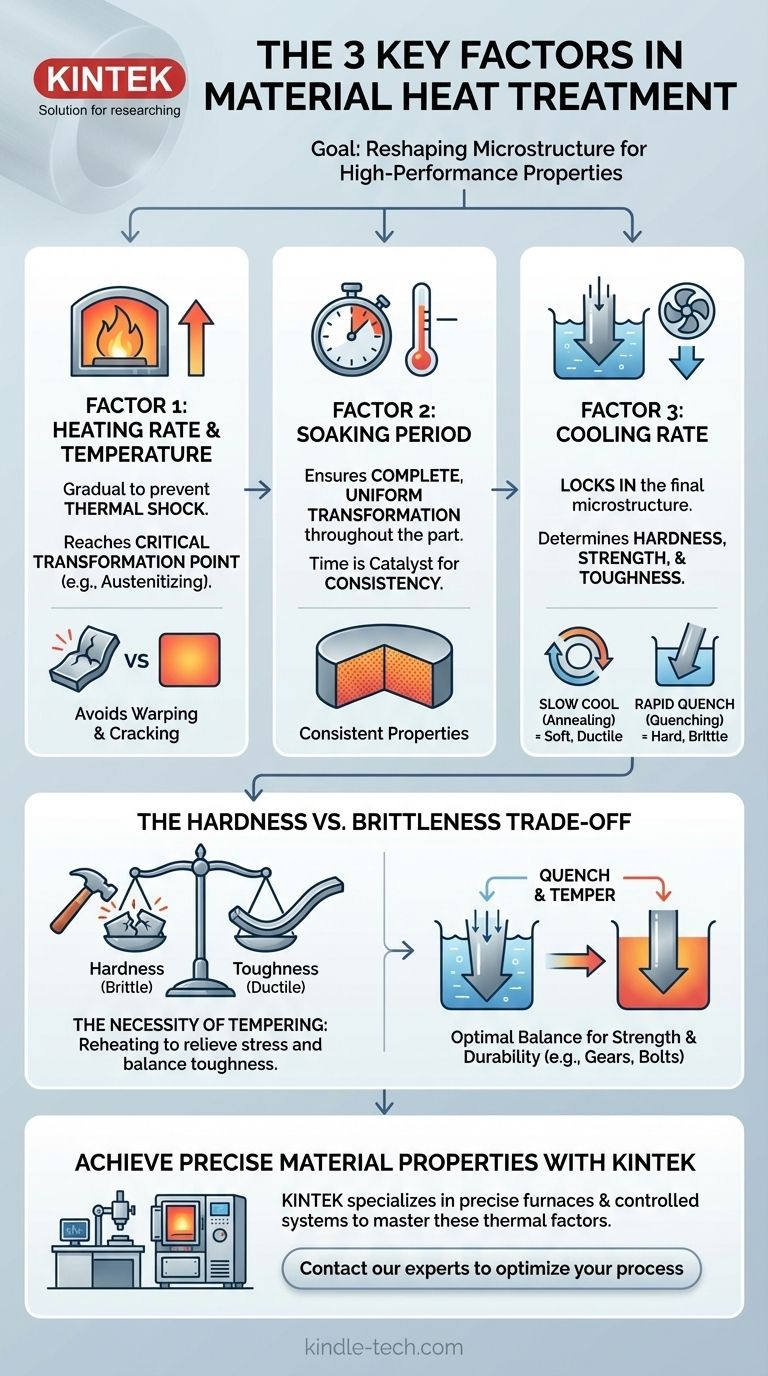

Os três fatores mais importantes em qualquer processo de tratamento térmico de materiais são a taxa e a temperatura de aquecimento, o tempo de permanência nessa temperatura e a subsequente taxa de resfriamento. Essas três variáveis não são meramente estágios sequenciais; elas são as alavancas fundamentais usadas para alterar intencionalmente a microestrutura interna de um metal. Dominar o controle sobre elas é como transformamos um metal padrão em um material de alto desempenho com propriedades específicas como dureza, tenacidade ou ductilidade.

O princípio central do tratamento térmico não é apenas mudar a temperatura de um metal, mas controlar com precisão a taxa e a duração das mudanças térmicas para manipular intencionalmente sua estrutura cristalina microscópica, ditando assim suas propriedades mecânicas finais.

O Objetivo: Remodelar a Estrutura Interna de um Metal

Compreendendo a Microestrutura

Em sua essência, o tratamento térmico é a ciência de manipular a microestrutura de um metal. Isso se refere ao tamanho, forma e arranjo dos grãos cristalinos dentro do material.

As propriedades que observamos em nível macro — como dureza, resistência e fragilidade — são um resultado direto dessa arquitetura interna. O tratamento térmico fornece a energia necessária para dissolver estruturas antigas e formar novas.

Fator 1: O Ciclo de Aquecimento

Por Que o Aquecimento Gradual é Crítico

O primeiro fator é a taxa na qual um material é aquecido até sua temperatura alvo. Um processo de aquecimento lento e uniforme é essencial para prevenir o choque térmico.

Se um componente for aquecido muito rapidamente, o exterior se expandirá muito mais rápido do que o interior mais frio. Essa expansão diferencial cria uma imensa tensão interna, que pode levar a empenamento, distorção ou até mesmo rachaduras antes que o tratamento real comece.

Atingindo a Temperatura de Transformação

O objetivo do aquecimento é levar o metal acima de uma temperatura crítica de transformação. Para o aço, isso é conhecido como temperatura de austenitização.

Acima desse ponto, a estrutura cristalina padrão do metal (como ferrita e perlita à temperatura ambiente) se dissolve em uma nova estrutura de solução sólida uniforme (austenita). Essa nova estrutura é o ponto de partida necessário para alcançar as propriedades desejadas no resfriamento.

Fator 2: O Período de Permanência (Soaking)

Temperatura Como Principal Impulsionador

Uma vez que o material atinge a temperatura alvo, ele é "mantido" (soaking) nessa temperatura por um período específico. A temperatura exata é primordial.

Uma temperatura de permanência ligeiramente diferente pode resultar em um equilíbrio de propriedades completamente diferente. Ela dita a extensão em que os elementos se dissolvem e o potencial para o crescimento de grãos, o que influencia a tenacidade.

Tempo Como Catalisador para Uniformidade

O tempo de permanência garante que a transformação esteja completa e uniforme em toda a seção transversal da peça.

Um componente espesso requer um tempo de permanência mais longo do que um fino para garantir que o núcleo atinja a mesma temperatura e complete sua mudança microestrutural que a superfície. Uma permanência insuficiente leva a propriedades inconsistentes e desempenho não confiável.

Fator 3: A Taxa de Resfriamento

Travando a Estrutura Final

A taxa de resfriamento é, sem dúvida, o fator mais decisivo na determinação das propriedades mecânicas finais do metal. Esta etapa "trava" uma microestrutura específica controlando como os átomos se rearranjam à medida que perdem energia.

Diferentes taxas de resfriamento produzem resultados vastamente diferentes a partir da mesma estrutura inicial.

De Resfriamentos Lentos a Têmperas Rápidas

Um resfriamento lento, como deixar a peça esfriar no forno (recozimento), permite que a estrutura cristalina se reforme em um estado macio, de baixa tensão e altamente dúctil.

Um resfriamento rápido, conhecido como têmpera (mergulhando a peça em água, óleo ou polímero), é um processo violento. Ele aprisiona os átomos em uma estrutura cristalina altamente tensionada e distorcida (como a martensita no aço), que é extremamente dura e quebradiça. A velocidade da têmpera está diretamente correlacionada ao nível de dureza alcançado.

Compreendendo as Compensações (Trade-offs)

Dureza vs. Fragilidade

A compensação mais fundamental no tratamento térmico é entre dureza e tenacidade. Processos que produzem dureza extrema, como uma têmpera rápida em água, quase sempre resultam em alta fragilidade.

Um material mais duro é mais resistente ao desgaste e à deformação, mas também é mais propenso a fraturar subitamente sob impacto ou tensão.

A Necessidade da Revenimento (Tempering)

Como uma peça totalmente endurecida, como veio da têmpera, é frequentemente muito frágil para uso prático, um tratamento térmico secundário chamado revenimento (tempering) é necessário.

O revenimento envolve reaquecer a peça endurecida a uma temperatura muito mais baixa. Este processo alivia as tensões internas e sacrifica um pouco da dureza para recuperar uma quantidade crucial de tenacidade, criando um componente final mais durável e confiável.

Fazendo a Escolha Certa para o Seu Objetivo

A combinação ideal de aquecimento, permanência e resfriamento depende inteiramente da aplicação pretendida do componente.

- Se seu foco principal é dureza máxima e resistência ao desgaste (ex: ferramentas de corte): Você usará um processo definido por uma têmpera muito rápida.

- Se seu foco principal é ductilidade e maciez máximas (ex: para fácil usinagem ou conformação): Você usará um processo definido por uma taxa de resfriamento muito lenta, como o recozimento.

- Se seu foco principal é um equilíbrio entre alta resistência e boa tenacidade (ex: parafusos estruturais, engrenagens): Você usará um processo de têmpera e revenimento em duas etapas para alcançar o compromisso ideal.

Ao controlar precisamente esses três fatores térmicos, você pode projetar as propriedades de um material para atender às exigências exatas de sua função.

Tabela de Resumo:

| Fator | Papel Principal | Impacto nas Propriedades do Material |

|---|---|---|

| Taxa e Temperatura de Aquecimento | Previne choque térmico; atinge a temperatura de transformação (ex: austenitização). | Garante mudança estrutural uniforme; evita empenamento/rachaduras. |

| Tempo de Permanência | Permite a transformação microestrutural completa e uniforme em toda a peça. | Garante propriedades consistentes; previne pontos fracos. |

| Taxa de Resfriamento | "Trava" a microestrutura final (ex: martensita para dureza). | Determina diretamente a dureza, resistência e tenacidade finais. |

Pronto para Alcançar Propriedades Precisas do Material em Seu Laboratório?

Dominar o tratamento térmico é fundamental para desenvolver materiais de alto desempenho. A KINTEK é especializada em fornecer o equipamento de laboratório preciso e confiável — de fornos avançados a sistemas de têmpera controlada — que você precisa para aplicar consistentemente esses fatores térmicos críticos.

Se você está trabalhando em P&D, controle de qualidade ou produção, nossas soluções ajudam você a controlar temperatura, tempo e resfriamento com precisão. Vamos discutir sua aplicação específica e seus objetivos de material.

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo e Sinterização por Pressão para Aplicações de Alta Temperatura

- Forno de Grafitação com Descarga Inferior a Vácuo de Grafite para Materiais de Carbono

- Forno Horizontal de Grafitação a Vácuo de Alta Temperatura de Grafite

- Fornalha de Grafitação a Vácuo Vertical Grande de Grafite

- Forno de Mufla de 1200℃ para Laboratório

As pessoas também perguntam

- Quais são três tipos de cementação? Um guia para os métodos em caixa, a gás e líquido

- O que é um operador de forno a vácuo? A chave para o sucesso do tratamento térmico de precisão

- O que é o método de evaporação a vácuo? Um Guia para Deposição e Purificação de Filmes Finos

- Qual é a função de um forno de secagem a vácuo na síntese de MoS2/Grafeno? Garanta um Desempenho de Eletrodo de Alta Pureza

- O que é transporte físico de vapor? Um Guia para o Crescimento de Cristais de Alta Pureza

- Qual é a temperatura normal de um forno? Desvende a Chave para um Aquecimento Doméstico Eficiente

- Como fornos a vácuo e sistemas de diafragma flexível garantem a qualidade da ligação por difusão? Guia de Especialista

- Quais são as aplicações de um forno? Da produção industrial à P&D científica