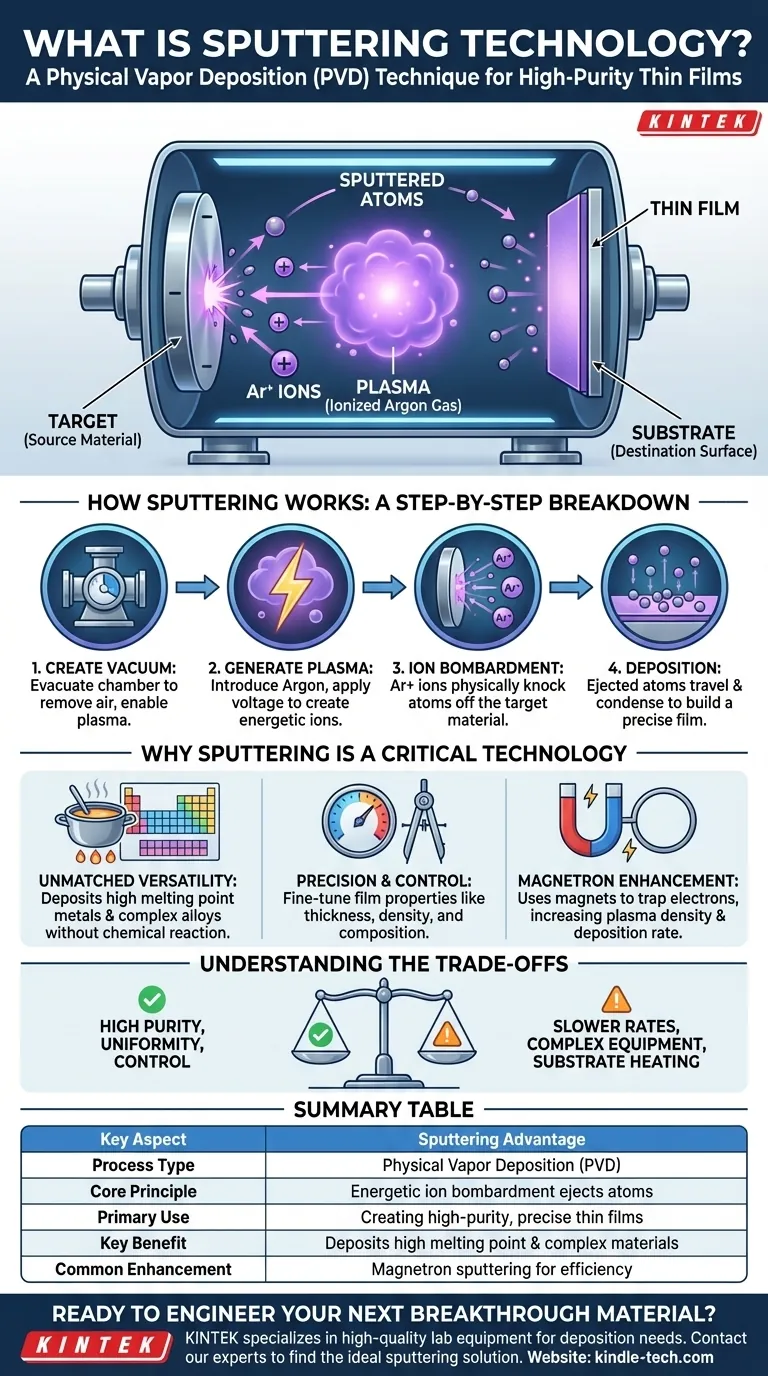

Em sua essência, o sputtering é uma técnica de deposição física de vapor (PVD) usada para criar revestimentos ou filmes ultrafinos e altamente uniformes em uma superfície. O processo funciona colocando um material fonte (o "alvo") e uma superfície de destino (o "substrato") em uma câmara de vácuo. Um gás inerte energizado, como o Argônio, é introduzido, e seus íons são acelerados para bombardear o alvo, fisicamente desalojando átomos que então viajam e se depositam no substrato.

Criar filmes finos de alta pureza e controle preciso a partir de uma ampla gama de materiais é um desafio fundamental na manufatura avançada. O sputtering aborda isso oferecendo um método de deposição física que proporciona controle excepcional sobre as propriedades do filme, independentemente do ponto de fusão ou reatividade química de um material.

Como Funciona o Sputtering: Uma Análise Passo a Passo

O processo de sputtering é uma sequência cuidadosamente orquestrada de eventos físicos ocorrendo no nível atômico dentro de uma câmara de vácuo. Cada etapa é crucial para alcançar um filme de alta qualidade.

Etapa 1: Criação do Ambiente de Vácuo

Primeiro, o substrato (como um wafer de silício ou uma peça de vidro) e o material alvo são colocados dentro de uma câmara selada. Esta câmara é evacuada para um alto vácuo.

Este vácuo é crucial por duas razões: ele remove gases atmosféricos que poderiam contaminar o filme e fornece as condições de baixa pressão necessárias para gerar e sustentar um plasma.

Etapa 2: Geração do Plasma

Um gás inerte, mais comumente Argônio (Ar), é introduzido na câmara. Uma alta voltagem negativa é então aplicada ao material alvo.

Este forte campo elétrico ioniza o gás Argônio, removendo elétrons dos átomos de Argônio e criando uma mistura de íons de Argônio carregados positivamente (Ar+) e elétrons livres. Esta nuvem energizada de íons e elétrons é chamada de plasma.

Etapa 3: O Processo de Bombardeio

Os íons de Argônio carregados positivamente dentro do plasma são fortemente atraídos pelo alvo carregado negativamente. Eles aceleram em direção ao alvo em alta velocidade.

Ao colidir, os íons energéticos colidem fisicamente com a superfície do alvo, transferindo seu momento e desalojando, ou "espalhando", átomos individuais ou pequenos aglomerados de átomos do material alvo.

Etapa 4: Deposição no Substrato

Os átomos ejetados do alvo viajam através do ambiente de baixa pressão da câmara. Eles acabam pousando na superfície do substrato.

À medida que esses átomos se acumulam, eles se condensam e se ligam ao substrato, construindo gradualmente um filme fino e sólido. O processo permite um controle preciso sobre a espessura e uniformidade do filme final.

Por Que o Sputtering é uma Tecnologia Crítica

O sputtering não é apenas uma de muitas opções; é frequentemente a única opção viável para criar tipos específicos de materiais e dispositivos avançados. Suas vantagens resolvem desafios chave de fabricação.

Versatilidade de Material Incomparável

Ao contrário de processos químicos (como CVD), o sputtering é um processo físico que não depende de fusão ou reações químicas.

Isso o torna excepcionalmente eficaz para depositar materiais com pontos de fusão extremamente altos (como tungstênio ou tântalo) e ligas complexas cuja composição deve ser preservada com precisão no filme final.

Precisão e Controle

O sputtering oferece aos engenheiros um controle detalhado sobre as propriedades do filme final.

Ao ajustar parâmetros como pressão do gás, potência e temperatura do substrato, pode-se ditar com precisão a densidade, tamanho do grão, morfologia e propriedades elétricas ou ópticas do filme. Esse nível de controle é essencial para semicondutores, filtros ópticos e outros componentes de alto desempenho.

O Papel do Sputtering Magnetrônico

Um aprimoramento comum ao processo básico é o sputtering magnetrônico. Esta técnica usa ímãs potentes colocados atrás do alvo.

O campo magnético aprisiona os elétrons em um caminho circular próximo à superfície do alvo. Isso aumenta dramaticamente a probabilidade de os elétrons colidirem e ionizarem os átomos de Argônio, levando a um plasma mais denso, um processo de sputtering mais eficiente e taxas de deposição significativamente mais rápidas.

Entendendo as Compensações

Embora poderoso, a tecnologia de sputtering tem considerações operacionais e limitações específicas que devem ser ponderadas em relação aos seus benefícios.

Taxas de Deposição Mais Lentas

Comparado a alguns processos de alta taxa, como a evaporação térmica, o sputtering pode ter uma taxa de deposição menor. Isso pode ser um fator limitante na fabricação de alto volume, onde o rendimento é primordial. O sputtering magnetrônico ajuda a mitigar isso, mas não elimina a compensação completamente.

Alto Vácuo e Complexidade do Equipamento

O sputtering requer um vácuo de alta qualidade para prevenir contaminação e sustentar o plasma. O equipamento necessário, incluindo câmaras de vácuo robustas e bombas de alto desempenho, pode ser complexo e representar um investimento de capital significativo.

Potencial para Danos ao Substrato

O bombardeio do substrato por várias partículas energéticas, incluindo os próprios átomos espalhados, pode transferir energia e causar aquecimento ou até mesmo danos estruturais menores. Isso pode ser uma preocupação ao revestir substratos delicados ou sensíveis ao calor.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção da tecnologia de deposição correta depende inteiramente dos requisitos específicos do seu material, substrato e aplicação final.

- Se o seu foco principal for flexibilidade de material: O sputtering é ideal para depositar metais refratários, cerâmicas ou ligas complexas que são difíceis ou impossíveis de depositar usando métodos térmicos ou químicos.

- Se o seu foco principal for qualidade de filme precisa: Escolha sputtering quando você exigir controle exato sobre a espessura do filme, densidade, estequiometria e propriedades elétricas para dispositivos eletrônicos ou ópticos avançados.

- Se o seu foco principal for revestir formas 3D complexas: Embora possível, o sputtering é um processo de linha de visão. Outros métodos como CVD ou deposição de camada atômica (ALD) podem oferecer melhor conformidade em geometrias não planas altamente complexas.

Ao entender seus princípios centrais, você pode alavancar o sputtering para projetar materiais no nível atômico, possibilitando a próxima geração de produtos avançados.

Tabela de Resumo:

| Aspecto Chave | Vantagem do Sputtering |

|---|---|

| Tipo de Processo | Deposição Física de Vapor (PVD) |

| Princípio Central | Bombardeio de íons energéticos para ejetar átomos do alvo |

| Uso Principal | Criação de filmes finos de alta pureza e controle preciso |

| Benefício Chave | Deposita materiais com altos pontos de fusão e ligas complexas |

| Aprimoramento Comum | Sputtering magnetrônico para maior eficiência e taxas mais rápidas |

Pronto para Projetar Seu Próximo Material Revolucionário?

A tecnologia de sputtering é a base para a criação de filmes finos de alto desempenho que alimentam a eletrônica moderna, a ótica e os materiais avançados. Se você está desenvolvendo semicondutores, revestimentos ópticos ou superfícies especializadas, o equipamento certo é fundamental para o seu sucesso.

A KINTEK é especializada em equipamentos de laboratório de alta qualidade e consumíveis para todas as suas necessidades de deposição. Nossa experiência pode ajudá-lo a selecionar a solução de sputtering ideal para alcançar controle preciso sobre as propriedades do filme, garantir a pureza do material e acelerar sua P&D ou produção.

Vamos discutir como podemos apoiar os objetivos do seu laboratório. Entre em contato com nossos especialistas hoje para encontrar a solução de sputtering perfeita para sua aplicação.

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Forno de Sinterização por Plasma de Faísca Forno SPS

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Crisol de grafite puro de alta pureza para evaporação por feixe de elétrons

- Forno de Tratamento Térmico a Vácuo e Sinterização por Pressão para Aplicações de Alta Temperatura

As pessoas também perguntam

- Qual é o processo de PECVD na fabricação de semicondutores? Possibilitando a deposição de filmes finos a baixa temperatura

- O CVD assistido por plasma pode depositar metais? Por que o PECVD é raramente usado para deposição de metais

- Quais são os diferentes tipos de filmes finos? Um guia sobre função, material e métodos de deposição

- Por que um sistema de vácuo PECVD requer uma bomba de palhetas rotativas e uma bomba turbo? Garanta Revestimentos de Alta Pureza

- Qual é a diferença entre CVD por plasma e CVD térmico? Escolha o Método Certo para o Seu Substrato