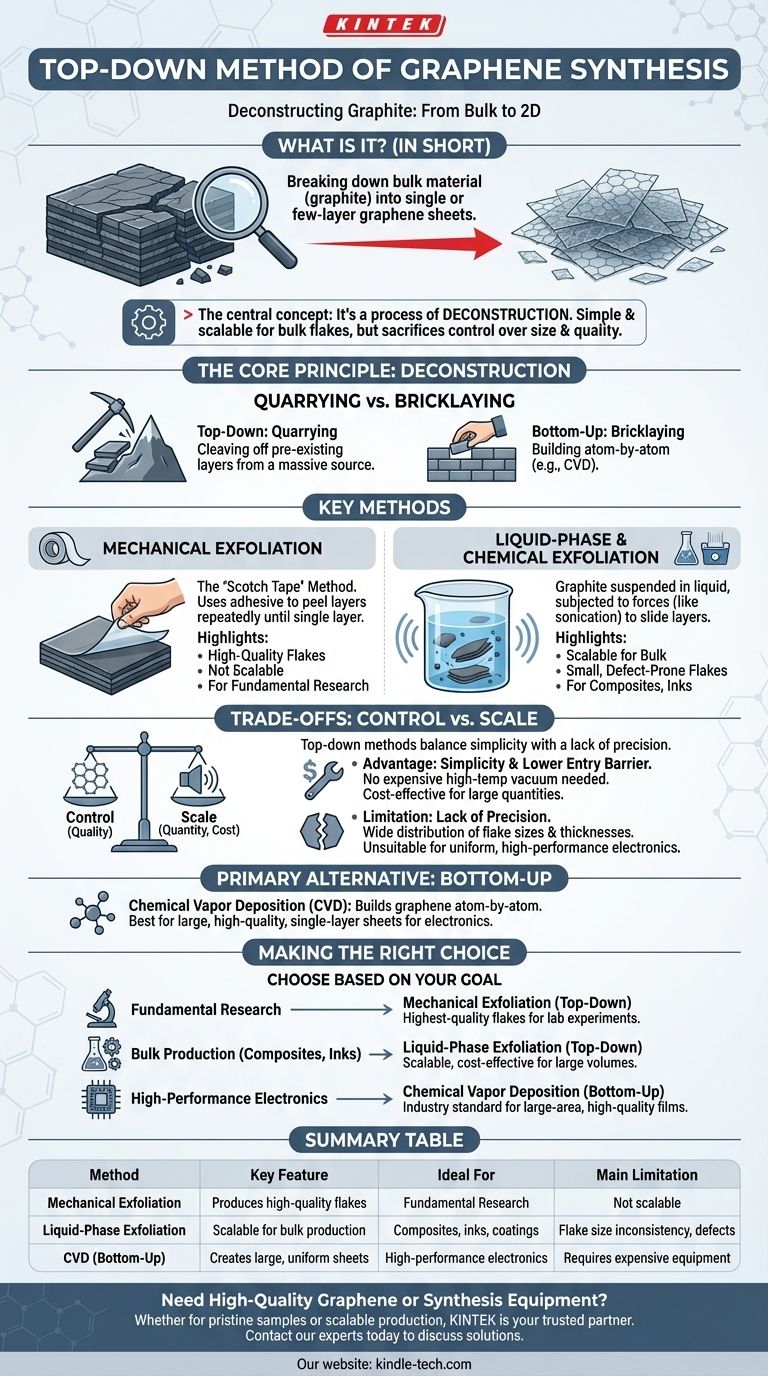

Em resumo, o método "top-down" de síntese de grafeno envolve a quebra de um material de origem em massa, como o grafite, em folhas de grafeno de camada única ou poucas camadas. Isso é alcançado através de força física ou química, usando técnicas como esfoliação mecânica (o método da "fita adesiva") ou esfoliação em fase líquida em solventes.

O conceito central a ser compreendido é que os métodos "top-down" são fundamentalmente um processo de desconstrução. Embora sejam frequentemente mais simples e mais escaláveis para produzir flocos de grafeno em massa, eles inerentemente sacrificam o controle sobre o tamanho, a forma e a qualidade eletrônica do produto final em comparação com técnicas "bottom-up" mais precisas.

A Filosofia "Top-Down": Desconstruindo o Grafite

O nome "top-down" descreve a estratégia central: você começa com um cristal tridimensional grande (grafite) e o quebra em seus blocos de construção bidimensionais (grafeno).

O Princípio Central: Pedreira vs. Alvenaria

Pense nisso como extrair grandes lajes de pedra de uma montanha. Você está fendendo camadas pré-existentes. Isso está em contraste direto com a abordagem "bottom-up", que é como construir uma parede tijolo por tijolo (ou, no caso do grafeno, átomo por átomo).

Método Principal: Esfoliação Mecânica

Este é o método original, vencedor do Prêmio Nobel, para isolar o grafeno. Ele usa uma superfície adesiva, como fita, para descascar camadas de um pedaço de grafite repetidamente até que uma única camada seja alcançada.

Embora produza flocos de grafeno de qualidade excepcionalmente alta, o processo não é escalável. É usado quase exclusivamente para pesquisa fundamental, onde são necessárias amostras imaculadas e em pequena escala.

Método Principal: Esfoliação em Fase Líquida e Química

Para alcançar a escala, o grafite pode ser suspenso em um líquido. A mistura é então submetida a forças — como sonicação — que criam forças de cisalhamento fortes o suficiente para separar as camadas.

Este método é adequado para a produção em massa de flocos de grafeno para uso em compósitos, tintas e revestimentos. No entanto, os flocos resultantes são tipicamente pequenos e apresentam mais defeitos, levando a uma qualidade elétrica inferior.

Compreendendo as Trocas: Controle vs. Escala

Nenhum método de síntese é perfeito; cada um representa um compromisso entre qualidade, escalabilidade e custo. A abordagem "top-down" tem um lugar claro e importante no campo, definido por suas trocas específicas.

A Vantagem: Simplicidade e Menor Barreira de Entrada

Métodos "top-down", como a esfoliação em fase líquida, não exigem o equipamento de vácuo caro e de alta temperatura necessário para técnicas "bottom-up". Isso os torna mais acessíveis e econômicos para produzir grandes quantidades de material de grafeno.

A Limitação Crítica: Falta de Precisão

A principal desvantagem é a falta de controle. O processo de esfoliação produz uma ampla distribuição de tamanhos e espessuras de flocos (número de camadas). Essa inconsistência torna o grafeno "top-down" inadequado para aplicações que exigem folhas uniformes, de grande área e de camada única, como eletrônicos de alto desempenho.

A Alternativa Principal: A Abordagem "Bottom-Up"

Em contraste, os métodos "bottom-up", como a Deposição Química de Vapor (CVD), constroem grafeno átomo por átomo em um substrato. A CVD é considerada a técnica mais promissora para aplicações industriais que exigem folhas grandes e contínuas de grafeno de alta qualidade e camada única.

Fazendo a Escolha Certa para o Seu Objetivo

O "melhor" método de síntese depende inteiramente da aplicação final.

- Se o seu foco principal for pesquisa científica fundamental: A esfoliação mecânica ("top-down") fornece os flocos da mais alta qualidade para experimentos em escala laboratorial.

- Se o seu foco principal for produção em massa para compósitos ou tintas: A esfoliação em fase líquida ("top-down") é um método escalável e econômico para produzir flocos de grafeno em grandes volumes.

- Se o seu foco principal for eletrônicos de alto desempenho ou condutores transparentes: A Deposição Química de Vapor ("bottom-up") é o padrão da indústria para criar os filmes de grande área e alta qualidade necessários.

Em última análise, selecionar o método correto requer alinhar as capacidades do processo com as demandas específicas de desempenho do seu projeto.

Tabela de Resumo:

| Método | Característica Principal | Ideal Para | Limitação Principal |

|---|---|---|---|

| Esfoliação Mecânica | Produz flocos de alta qualidade | Pesquisa fundamental | Não escalável |

| Esfoliação em Fase Líquida | Escalável para produção em massa | Compósitos, tintas, revestimentos | Inconsistência no tamanho dos flocos, defeitos |

| Deposição Química de Vapor (Bottom-Up) | Cria folhas grandes e uniformes | Eletrônicos de alto desempenho | Requer equipamento caro |

Precisa de Grafeno de Alta Qualidade ou Equipamento de Síntese?

Escolher o método de síntese correto é fundamental para o sucesso do seu projeto. Se você precisa de amostras de grafeno imaculadas para pesquisa ou equipamento de produção escalável, a KINTEK é sua parceira de confiança. Somos especializados em fornecer equipamentos de laboratório avançados e consumíveis adaptados às suas necessidades específicas de síntese de grafeno.

Deixe-nos ajudá-lo a alcançar seus objetivos. Entre em contato com nossos especialistas hoje para discutir como nossas soluções podem aprimorar as capacidades do seu laboratório e impulsionar suas inovações.

Guia Visual

Produtos relacionados

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Fornalha Vertical de Tubo Laboratorial

- Forno de Prensagem a Quente a Vácuo Máquina de Prensagem a Vácuo Forno Tubular

As pessoas também perguntam

- Quais são as etapas do processo CVD? Um Guia para a Deposição de Filmes Finos de Precisão

- Quais são os métodos de deposição? Um Guia para Técnicas de Filmes Finos PVD e CVD

- Qual é a diferença entre PECVD e CVD? Descubra o Método Certo de Deposição de Filmes Finos

- Como são depositados os filmes finos? Um Guia para Métodos PVD vs. CVD para Sua Aplicação

- O que é PECVD em semicondutores? Habilitando a Deposição de Filmes Finos em Baixa Temperatura para CIs