Em essência, a Deposição Química de Vapor Térmico (CVD Térmico) é um processo de fabricação sofisticado usado para criar filmes sólidos extremamente finos e de alto desempenho em uma superfície. Funciona introduzindo gases específicos, chamados precursores, em uma câmara de vácuo de alta temperatura. O calor desencadeia uma reação química, fazendo com que os gases se decomponham e depositem uma camada sólida em um objeto alvo, ou substrato, efetivamente "crescendo" um novo material em sua superfície.

O princípio fundamental a ser compreendido é que o CVD não é um processo simples de pintura ou imersão. É um método preciso e controlado para construir uma camada de material, camada por camada, a partir de um gás químico, usando energia térmica como catalisador para a transformação.

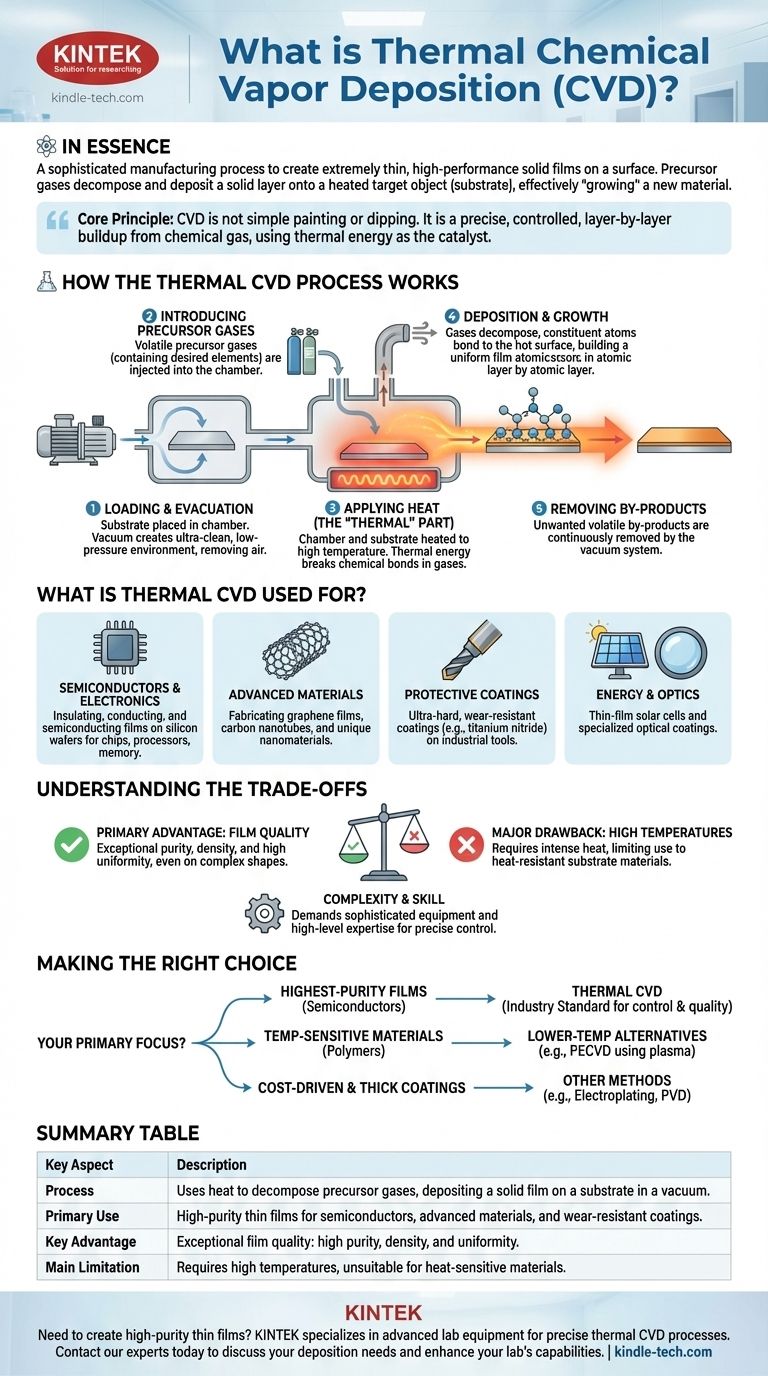

Como Funciona o Processo de CVD Térmico

Para compreender o valor do CVD, é essencial entender suas etapas fundamentais. Todo o processo ocorre dentro de uma câmara de reação selada sob condições cuidadosamente controladas.

Os Componentes Principais

O sistema depende de alguns elementos chave: um substrato (o objeto a ser revestido), um ou mais gases precursores (os produtos químicos de origem), uma câmara de reação, um sistema de vácuo e uma fonte de calor de alta temperatura.

Etapa 1: Carregamento e Evacuação

Primeiro, o substrato é colocado dentro da câmara de reação. A câmara é então selada, e o sistema de vácuo remove todo o ar, criando um ambiente ultra-limpo e de baixa pressão. Isso evita a contaminação por partículas indesejadas como oxigênio ou nitrogênio.

Etapa 2: Introdução de Gases Precursores

Assim que o vácuo está estável, um ou mais gases precursores voláteis são injetados precisamente na câmara. Esses gases são escolhidos especificamente porque contêm os elementos necessários para o filme final (por exemplo, silício, carbono, titânio).

Etapa 3: Aplicação de Calor (A Parte "Térmica")

Esta é a etapa crítica que define o CVD térmico. A câmara e o substrato dentro dela são aquecidos a uma temperatura de reação específica e alta. Essa energia térmica fornece a energia de ativação necessária para quebrar as ligações químicas dentro dos gases precursores.

Etapa 4: Deposição e Crescimento

À medida que os gases precursores se decompõem perto do substrato quente, seus átomos constituintes se ligam à superfície. Esse processo ocorre uniformemente em todas as áreas expostas, construindo o filme sólido desejado uma camada atômica por vez.

Etapa 5: Remoção de Subprodutos

As reações químicas também produzem subprodutos voláteis indesejados. Esses gases residuais são continuamente removidos da câmara pelo sistema de vácuo, garantindo a pureza do filme em crescimento.

Para que é Usado o CVD Térmico?

A capacidade de criar filmes finos excepcionalmente puros e uniformes torna o CVD térmico uma tecnologia fundamental em muitas indústrias de alta tecnologia.

Semicondutores e Eletrônicos

Esta é a aplicação mais comum. O CVD é usado para depositar vários filmes isolantes, condutores e semicondutores em wafers de silício, formando a base de microchips, processadores e dispositivos de memória.

Materiais Avançados

O processo é crítico para a fabricação de materiais de ponta. É um método líder para a produção de filmes de grafeno de grande área, nanotubos de carbono e outros nanomateriais com propriedades eletrônicas e estruturais únicas.

Revestimentos Protetores

O CVD é usado para aplicar revestimentos ultra-duros e resistentes ao desgaste em ferramentas de corte e componentes industriais. Materiais como o nitreto de titânio aumentam drasticamente a vida útil e o desempenho dessas peças, protegendo-as contra corrosão e abrasão.

Energia e Óptica

A tecnologia também é usada na fabricação de células solares de filme fino, onde materiais fotovoltaicos são depositados em um substrato como vidro. Também é usada para criar revestimentos ópticos especializados.

Compreendendo as Trocas

Embora poderoso, o CVD térmico não é a solução para todas as aplicações. Compreender suas vantagens e limitações é fundamental para usá-lo de forma eficaz.

A Vantagem Principal: Qualidade do Filme

A principal razão para escolher o CVD é a qualidade excepcional do filme resultante. Os revestimentos são tipicamente muito puros, densos e altamente uniformes, mesmo em formas complexas.

A Principal Desvantagem: Altas Temperaturas

A dependência de calor intenso é a maior restrição do processo. Isso significa que o material do substrato deve ser capaz de suportar altas temperaturas sem derreter, empenar ou degradar. Isso o torna inadequado para muitos plásticos ou metais de baixo ponto de fusão.

Complexidade e Habilidade

O CVD requer equipamentos sofisticados de vácuo e aquecimento. O processo exige um alto nível de especialização para controlar os fluxos de gás, temperatura e pressão precisamente para alcançar o resultado desejado.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção de um método de deposição depende inteiramente dos requisitos do seu produto final.

- Se o seu foco principal é criar filmes da mais alta pureza para semicondutores ou eletrônicos avançados: O CVD térmico é o padrão da indústria devido ao seu controle e qualidade incomparáveis.

- Se o seu foco principal é revestir materiais sensíveis à temperatura, como polímeros ou certos metais: Você deve explorar alternativas de baixa temperatura, como o CVD Aprimorado por Plasma (PECVD), que usa plasma em vez de apenas calor para impulsionar a reação.

- Se o seu foco principal são revestimentos protetores espessos e simples, onde o custo é o principal fator: Outros métodos como eletrodeposição ou certos tipos de Deposição Física de Vapor (PVD) podem ser mais econômicos.

Em última análise, o CVD térmico é uma tecnologia fundamental para a construção dos materiais de alto desempenho que definem o nosso mundo moderno.

Tabela Resumo:

| Aspecto Chave | Descrição |

|---|---|

| Processo | Usa calor para decompor gases precursores, depositando um filme sólido em um substrato em uma câmara de vácuo. |

| Uso Principal | Filmes finos de alta pureza para semicondutores, grafeno, nanotubos de carbono e revestimentos resistentes ao desgaste. |

| Principal Vantagem | Qualidade excepcional do filme: alta pureza, densidade e uniformidade. |

| Principal Limitação | Requer altas temperaturas, limitando o uso com materiais sensíveis ao calor. |

Precisa criar filmes finos de alta pureza para sua pesquisa ou produção? A KINTEK é especializada no fornecimento de equipamentos de laboratório avançados e consumíveis para processos precisos de CVD térmico. Nossas soluções ajudam laboratórios nos setores de semicondutores, ciência dos materiais e P&D a alcançar qualidade de filme e controle de processo inigualáveis. Entre em contato com nossos especialistas hoje para discutir como podemos apoiar suas necessidades específicas de deposição e aprimorar as capacidades do seu laboratório.

Guia Visual

Produtos relacionados

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

As pessoas também perguntam

- Quais são as etapas do processo CVD? Um Guia para a Deposição de Filmes Finos de Precisão

- Quais são os métodos de deposição? Um Guia para Técnicas de Filmes Finos PVD e CVD

- Que cor têm os diamantes CVD? Compreendendo o Processo do Tom Castanho à Beleza Incolor

- Qual é o processo de deposição de vapor a vácuo? Dominando o revestimento de filme fino CVD e PVD

- O que é PECVD em semicondutores? Habilitando a Deposição de Filmes Finos em Baixa Temperatura para CIs