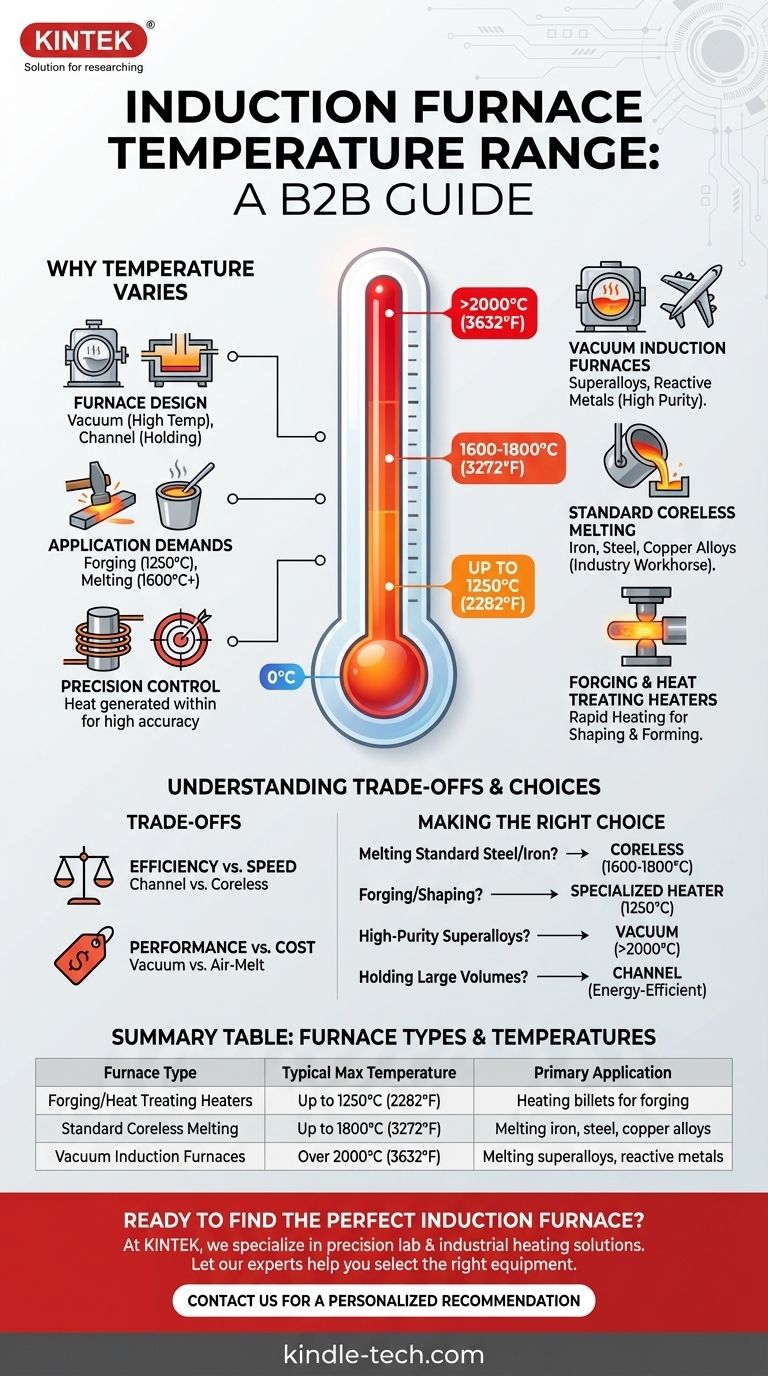

Em resumo, um forno de indução pode operar em temperaturas que variam de 1250°C (2282°F) para aplicações de forjamento a mais de 2000°C (3632°F) para fusão de metais especiais em um ambiente a vácuo. A temperatura máxima específica não é um valor único, mas é determinada pelo projeto do forno, pelo material que está sendo aquecido e pelo processo industrial pretendido.

A principal conclusão é que a capacidade de temperatura de um forno de indução é uma função de seu projeto e propósito. Em vez de uma faixa fixa, é mais preciso pensar em diferentes tipos de fornos de indução projetados para metas de temperatura específicas, desde forjamento e manutenção até a fusão de ligas de alto desempenho.

Por que a Temperatura Varia Conforme o Forno e a Aplicação

O termo "forno de indução" abrange uma variedade de tecnologias, cada uma otimizada para uma tarefa diferente. A temperatura alcançável é um resultado direto da construção do forno e de seu uso pretendido.

O Impacto do Projeto do Forno

Diferentes projetos são construídos para atender a diferentes requisitos térmicos e metalúrgicos. Por exemplo, um forno de indução a vácuo é projetado especificamente para atingir temperaturas extremamente altas (até 2000°C) enquanto impede que o metal fundido reaja com o ar, o que é crucial para ligas especiais.

Em contraste, um forno de indução de canal opera mais como um transformador, onde o metal fundido forma um circuito secundário. Este projeto é altamente eficiente para manter o metal em uma temperatura constante ou para fundir ligas de temperatura mais baixa, em vez de atingir rapidamente os pontos de fusão máximos.

As Demandas da Aplicação

O processo em si dita a temperatura necessária. O forjamento de aço requer aquecê-lo a um estado maleável, tipicamente até 1250°C, sem derretê-lo.

A fusão de metais ferrosos comuns, como ferro e aço, requer temperaturas mais altas, geralmente na faixa de 1600°C a 1650°C. O poderoso campo eletromagnético não apenas gera esse calor, mas também fornece uma ação de agitação contínua, garantindo uma temperatura e composição química uniformes em toda a massa fundida.

O Princípio do Controle Preciso

Uma vantagem central da indução é sua precisão. Ao contrário dos fornos aquecidos por combustível, o calor é gerado diretamente dentro do próprio metal. Isso resulta em uma diferença de temperatura muito pequena entre a superfície e o núcleo do material, permitindo uma precisão de controle de temperatura excepcionalmente alta.

Tipos Comuns de Fornos e Suas Temperaturas de Operação

Para selecionar o equipamento certo, você deve compatibilizar o tipo de forno com suas necessidades de temperatura operacional.

Fornos de Fusão de Cadinho Aberto Padrão (Até 1800°C)

Estes são os pilares da indústria de fundição. São usados para fundir uma ampla variedade de metais, incluindo ferro, aço e ligas de cobre. Eles podem atingir eficientemente temperaturas de 1600°C a 1800°C para operações de fusão padrão.

Fornos de Indução a Vácuo (Até 2000°C)

Quando a pureza e o desempenho do metal são primordiais, usam-se fornos a vácuo. Ao remover a atmosfera, eles evitam a oxidação e a contaminação em temperaturas extremas, tornando-os essenciais para a produção de superligas de grau aeroespacial e outros metais reativos. Suas temperaturas máximas podem exceder 2000°C.

Aquecedores de Forjamento e Tratamento Térmico (Até 1250°C)

Esses sistemas são projetados não para fusão, mas para aquecer tarugos de metal de forma rápida e uniforme antes do forjamento ou conformação. Eles priorizam a velocidade e o controle preciso da temperatura, geralmente operando até 1250°C.

Entendendo as Compensações (Trade-offs)

A escolha de um forno de indução envolve equilibrar as capacidades de temperatura com outros fatores, como eficiência e custo.

Temperatura vs. Eficiência

Um forno de canal é extremamente eficiente em termos de energia para manter grandes volumes de metal fundido em uma temperatura estável. No entanto, não é adequado para fundir rapidamente sucata fria. Um forno de cadinho aberto se destaca na fusão rápida, mas pode ser menos eficiente para manutenção de longo prazo.

Desempenho vs. Custo

A capacidade de atingir temperaturas mais altas e operar a vácuo tem um custo significativo. Um forno de fusão por indução a vácuo é um equipamento muito mais complexo e caro do que um forno de fusão a ar padrão devido à necessidade de uma câmara de vácuo, bombas e controles sofisticados.

Fornos de Indução vs. Fornos a Combustível

Os fornos tradicionais a gás natural geralmente atingem no máximo cerca de 1100°C (2000°F). Para qualquer aplicação que exija temperaturas mais altas — como a fusão de aço — o aquecimento por indução não é apenas uma opção, mas uma necessidade. Ele fornece temperaturas mais altas, aquecimento mais rápido e um ambiente operacional mais limpo.

Fazendo a Escolha Certa para o Seu Objetivo

Seu objetivo específico é o fator mais importante na determinação da faixa de temperatura necessária.

- Se seu foco principal for a fusão de aço e ferro padrão: Um forno de indução de cadinho aberto capaz de atingir 1600-1800°C é o padrão da indústria.

- Se seu foco principal for forjamento ou conformação de metal: Um aquecedor de indução especializado com controles precisos para temperaturas de até 1250°C é a ferramenta correta.

- Se seu foco principal for a produção de superligas ou metais reativos de alta pureza: É necessário um forno de indução a vácuo que possa atingir temperaturas de 2000°C ou mais.

- Se seu foco principal for manter grandes volumes de metal fundido: Um forno de canal energeticamente eficiente é a solução mais econômica e eficaz.

Compreender como o projeto de um forno de indução se alinha com sua função pretendida permite que você selecione a tecnologia precisa para seu objetivo metalúrgico.

Tabela de Resumo:

| Tipo de Forno | Temperatura Máxima Típica | Aplicação Principal |

|---|---|---|

| Aquecedores de Forjamento/Tratamento Térmico | Até 1250°C (2282°F) | Aquecimento de tarugos para forjamento |

| Fornos de Fusão de Cadinho Aberto Padrão | Até 1800°C (3272°F) | Fusão de ferro, aço, ligas de cobre |

| Fornos de Indução a Vácuo | Acima de 2000°C (3632°F) | Fusão de superligas, metais reativos |

Pronto para encontrar o forno de indução perfeito para suas necessidades de temperatura?

Na KINTEK, especializamo-nos em fornecer equipamentos de laboratório de precisão e soluções de aquecimento industrial. Se você precisa de um forno de fusão padrão para aço ou de um sistema a vácuo de alta temperatura para superligas, nossos especialistas ajudarão você a selecionar o equipamento certo para seu processo metalúrgico específico.

Entre em contato conosco hoje para discutir sua aplicação e obter uma recomendação personalizada. Fale com nossos especialistas em aquecimento agora!

Guia Visual

Produtos relacionados

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Indução a Vácuo em Escala Laboratorial

- Forno de Mufla de 1800℃ para Laboratório

As pessoas também perguntam

- Por que é necessário um alto vácuo para a prensagem a quente de ligas de magnésio? Obtenha Colagem Superior a 1 x 10^-3 Pa

- Como a fase de desgaseificação em uma prensa a quente a vácuo (VHP) otimiza o desempenho do compósito de diamante/alumínio?

- Quais são as vantagens de usar um forno de Prensagem a Quente a Vácuo (VHP) para sinterizar Sulfeto de Zinco? Alcance Precisão Ótica

- Por que o sistema de vácuo de um forno de prensagem a quente a vácuo é crucial para o desempenho do aço inoxidável ferrítico ODS?

- Quais são as vantagens de usar um forno de prensagem a quente a vácuo? Alcançar dureza em nanoescala no sinterização de materiais