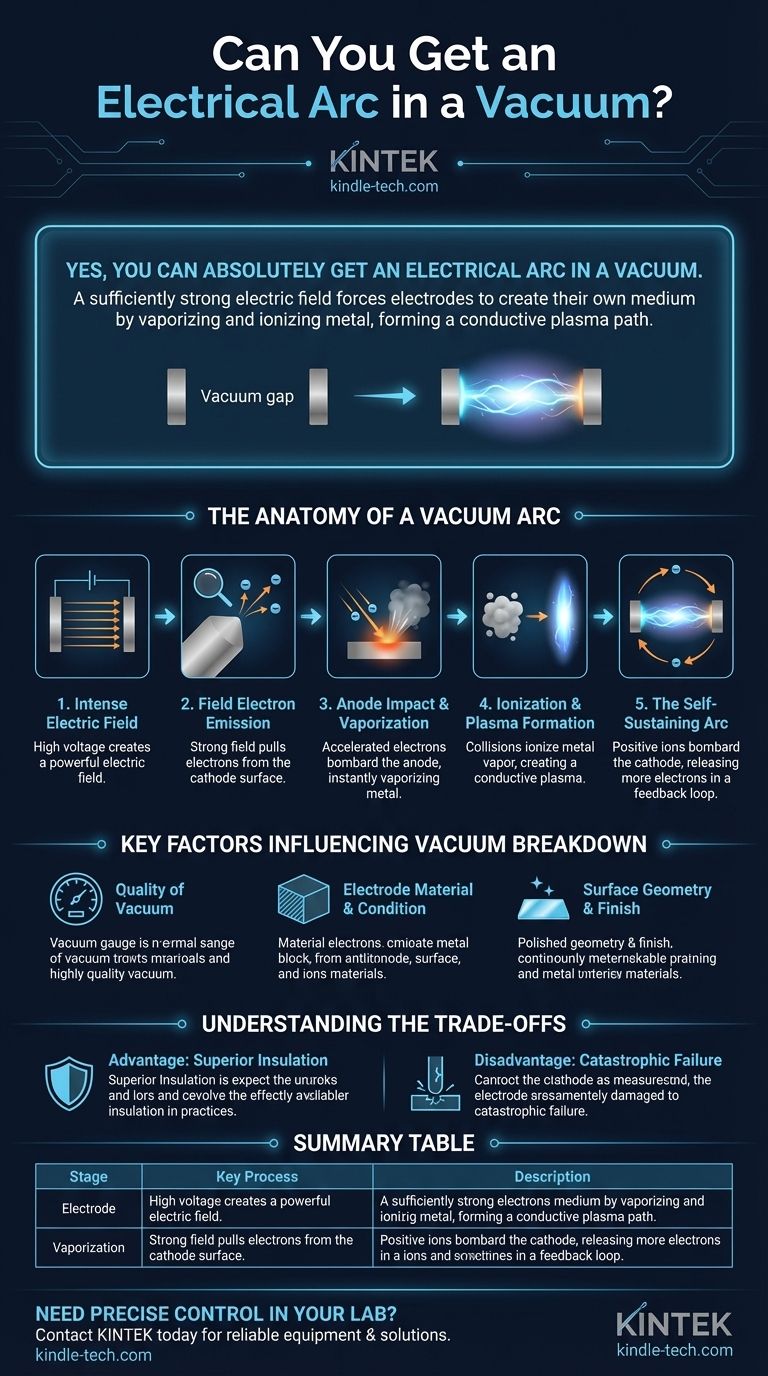

Sim, é absolutamente possível obter um arco elétrico no vácuo. Embora o vácuo seja um isolante elétrico excepcional, ele não é perfeito. Sob condições de alta tensão, um arco pode se formar não pela quebra de um gás como o ar, mas pela vaporização e ionização do metal dos próprios eletrodos, criando um caminho de plasma condutor.

O principal equívoco é pensar que um arco requer um meio pré-existente como o ar. Na realidade, um campo elétrico suficientemente forte no vácuo pode forçar os eletrodos a criar seu próprio meio, levando a uma descarga de plasma violenta e auto-sustentável feita de vapor metálico.

A Anatomia de um Arco de Vácuo

Um arco elétrico no vácuo não acontece instantaneamente. É uma falha em cascata com várias etapas distintas que ocorrem em microssegundos.

Etapa 1: O Campo Elétrico Intenso

Tudo começa com um alto potencial de tensão entre dois eletrodos condutores separados por um espaço de vácuo. Isso cria um poderoso campo elétrico, medido em volts por metro. A força desse campo é o principal impulsionador de todo o processo.

Etapa 2: Emissão de Elétrons por Campo

Mesmo sem calor, um campo elétrico extremamente forte pode literalmente puxar elétrons diretamente da superfície do eletrodo negativo (cátodo). Esse processo quântico-mecânico é conhecido como emissão de elétrons por campo. Pontos microscópicos e afiados na superfície do eletrodo concentram o campo elétrico, tornando esses pontos as fontes mais prováveis de emissão.

Etapa 3: Impacto e Vaporização do Ânodo

Esses elétrons emitidos aceleram através do espaço de vácuo em velocidades tremendas, colidindo com o eletrodo positivo (ânodo). Esse bombardeio focado de energia aquece um ponto microscópico no ânodo a milhares de graus, fazendo com que o próprio material do eletrodo vaporize instantaneamente.

Etapa 4: Ionização e Formação de Plasma

Uma pequena nuvem de vapor metálico neutro agora existe no espaço de vácuo. O fluxo contínuo de elétrons do cátodo colide com esses átomos de metal, arrancando seus elétrons. Isso cria íons metálicos positivos e mais elétrons livres, transformando a nuvem de vapor em um plasma—um gás superaquecido e eletricamente condutor.

Etapa 5: O Arco Auto-Sustentável

Esse plasma recém-formado fornece um caminho de condução quase perfeito. Os íons metálicos positivos são acelerados de volta em direção ao cátodo, atingindo-o e fazendo com que ainda mais elétrons sejam liberados através de um intenso aquecimento localizado. Isso cria um ciclo de feedback auto-sustentável, resultando em um arco elétrico estável e de alta corrente.

Fatores Chave que Influenciam a Ruptura do Vácuo

A formação de um arco depende de um delicado equilíbrio de condições. Engenheiros que projetam equipamentos de vácuo de alta tensão se preocupam com esses fatores para evitar falhas.

A Qualidade do Vácuo

Um vácuo "mais duro" (pressão mais baixa com menos moléculas de gás perdidas) tem uma força isolante muito maior do que um vácuo "macio". Com mais moléculas perdidas presentes, torna-se mais fácil ionizá-las e iniciar um arco em uma tensão mais baixa.

Material e Condição do Eletrodo

O tipo de metal usado para os eletrodos é crítico. Materiais com funções de trabalho mais baixas (menos energia necessária para liberar um elétron) e pontos de vaporização mais baixos iniciarão um arco mais facilmente. Impurezas ou gases absorvidos na superfície do eletrodo também podem diminuir significativamente a tensão de ruptura.

Geometria e Acabamento da Superfície

Este é, sem dúvida, o fator mais importante em aplicações práticas. Qualquer ponto afiado microscópico ou borda irregular na superfície do eletrodo concentra dramaticamente o campo elétrico. É por isso que os componentes para uso em vácuo de alta tensão são frequentemente eletropolidos para um acabamento espelhado para remover esses potenciais locais de iniciação de arco.

Compreendendo as Compensações

A dupla natureza do vácuo—sendo tanto um isolante superior quanto um potencial condutor—cria um conjunto de compensações críticas na engenharia.

A Vantagem: Isolamento Superior

Para uma dada distância, um vácuo limpo e duro pode isolar contra uma tensão muito maior do que o ar ou mesmo o óleo. Isso permite o projeto de componentes de alta tensão mais compactos, o que é essencial em aplicações como tubos de raios-X, aceleradores de partículas e sistemas de satélite.

A Desvantagem: Falha Catastrófica

Embora a ruptura seja menos provável, quando um arco de vácuo ocorre, ele é extremamente destrutivo. A corrente do arco é concentrada em minúsculos "pontos catódicos" que são mais quentes do que a superfície do sol, causando erosão e danos significativos às superfícies dos eletrodos. Esse dano cria mais imperfeições na superfície, tornando futuros arcos ainda mais prováveis.

A Aplicação: Arcos Controlados

Esse mesmo fenômeno pode ser aproveitado para benefício industrial. Interruptores a vácuo, usados em subestações da rede elétrica, criam e extinguem intencionalmente um arco de vácuo para comutar com segurança correntes massivas. O plasma do arco ajuda a conduzir a corrente, e como há tão pouco material no vácuo, o plasma se dissipa quase instantaneamente quando a corrente para, interrompendo o circuito com segurança.

Fazendo a Escolha Certa para o Seu Objetivo

Como você aborda esse fenômeno depende inteiramente se você o vê como um problema a ser resolvido ou uma ferramenta a ser usada.

- Se o seu foco principal é prevenir o arqueamento (Projeto de Alta Tensão): Priorize superfícies de eletrodos lisas, escolha materiais com altas funções de trabalho, mantenha o vácuo mais duro possível e maximize a distância do espaço.

- Se o seu foco principal é utilizar o arqueamento (Processos Industriais): Concentre-se em materiais de eletrodos que possam suportar a erosão do arco e projete um campo magnético para controlar a posição do arco e evitar que ele permaneça em um único ponto.

- Se o seu foco principal é a compreensão fundamental: Lembre-se de que o arco não é uma falha do próprio vácuo, mas um processo onde o campo elétrico força os eletrodos a se tornarem o combustível para sua própria descarga.

Em última análise, compreender o mecanismo de um arco de vácuo é a chave tanto para prevenir falhas elétricas quanto para aproveitar seu poder para a inovação.

Tabela Resumo:

| Estágio | Processo Chave | Descrição |

|---|---|---|

| 1. Iniciação | Emissão de Elétrons por Campo | Um forte campo elétrico puxa elétrons da superfície do cátodo. |

| 2. Vaporização | Bombardeio do Ânodo | Elétrons acelerados atingem o ânodo, vaporizando metal. |

| 3. Condução | Formação de Plasma | O vapor metálico é ionizado, criando um caminho de plasma condutor. |

| 4. Sustentação | Ciclo de Feedback | Íons positivos bombardeiam o cátodo, liberando mais elétrons e sustentando o arco. |

Precisa de controle preciso sobre processos elétricos em seu laboratório?

A ciência dos arcos de vácuo é crítica para o desenvolvimento e operação de equipamentos avançados, desde sistemas de alta tensão até ferramentas de processamento de materiais. Na KINTEK, somos especializados em fornecer equipamentos de laboratório confiáveis e consumíveis que apoiam esse tipo de pesquisa e desenvolvimento de ponta.

Seja você projetando componentes de alta tensão ou utilizando processos de plasma, ter as ferramentas certas é essencial para o sucesso e a segurança. Deixe a KINTEK ser sua parceira em inovação.

Entre em contato com nossos especialistas hoje para discutir como nossas soluções podem atender às suas necessidades específicas de laboratório.

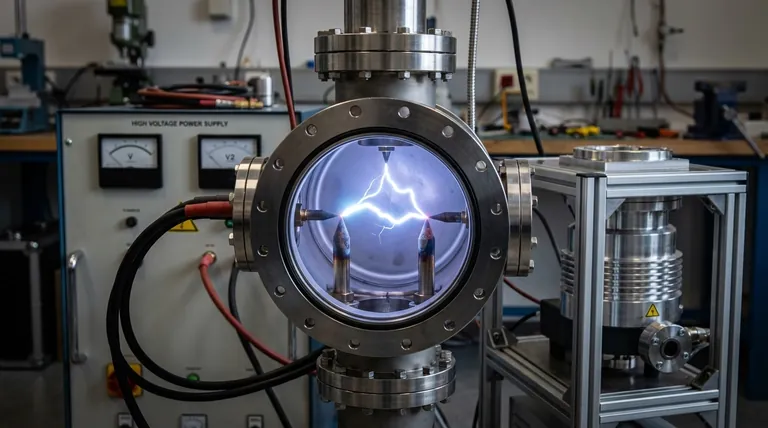

Guia Visual

Produtos relacionados

- Forno de Prensagem a Quente a Vácuo Máquina de Prensagem a Vácuo Forno Tubular

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

As pessoas também perguntam

- Por que o vácuo é essencial para a sinterização de compósitos metal-cerâmicos? Obtenha Resultados Puros e de Alta Densidade

- Qual é a importância do controle preciso da temperatura na infiltração por fusão? Obtenha eletrodos de liga Li de alto desempenho

- Por que é necessário manter um alto vácuo durante a sinterização de Cu-CNT? Garanta a ligação ideal e a integridade do material

- Quais são as vantagens de usar um forno de prensagem a quente a vácuo em vez de HIP? Otimizar a Produção de Compósitos de Folha-Fibra

- Qual é a função de um forno de prensagem a quente a vácuo? Alcançar alta densificação na síntese de Al-Ti-Zr