Determinar o custo real da união de metais exige ir além do preço de tabela de equipamentos ou consumíveis. Embora a brasagem possa ser significativamente mais barata em produção automatizada de alto volume, a soldagem é frequentemente a escolha mais econômica para trabalhos de baixo volume ou reparos, onde os custos de mão de obra e configuração são os principais impulsionadores. A resposta final depende inteiramente da escala do seu projeto, dos materiais a serem unidos e da resistência exigida da peça final.

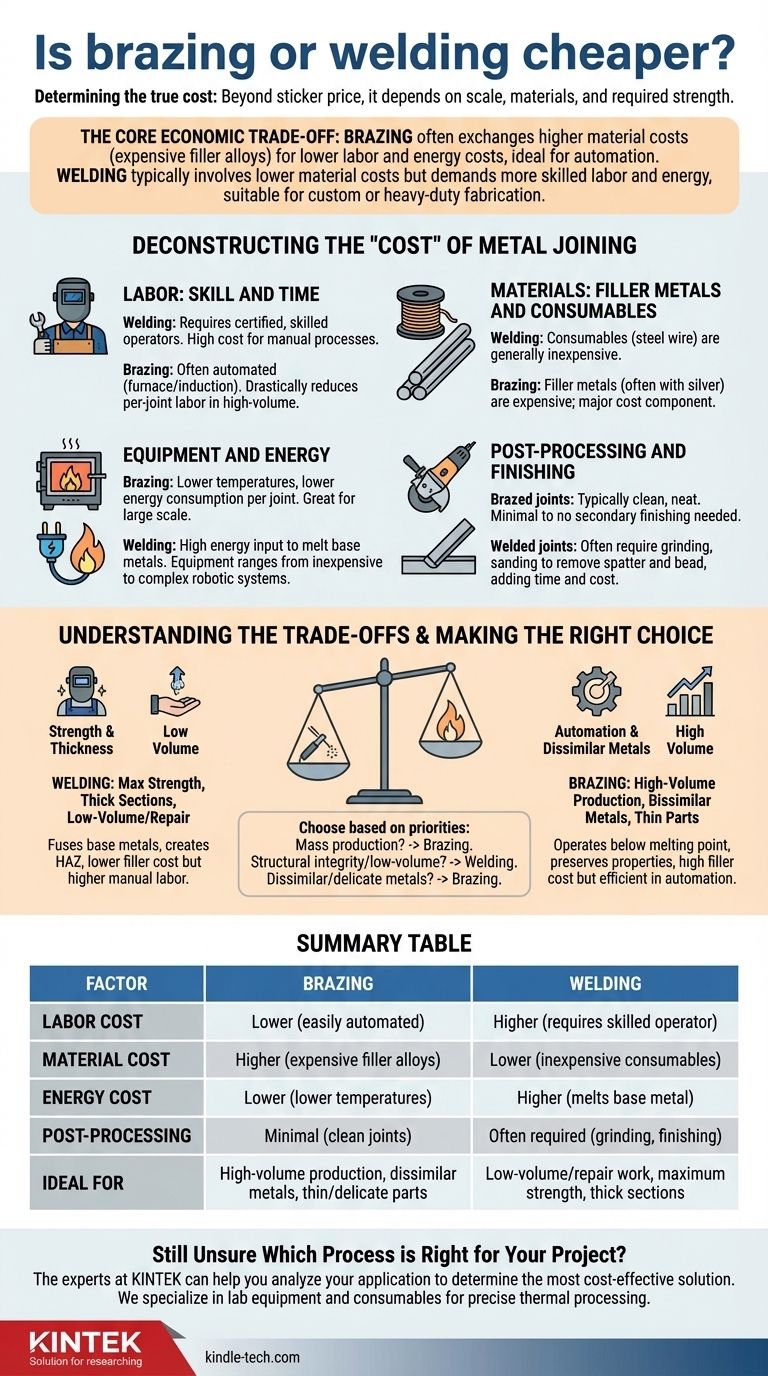

A principal troca econômica é esta: a brasagem frequentemente troca custos de material mais altos (ligas de enchimento caras) por custos de mão de obra e energia mais baixos, tornando-a ideal para automação. A soldagem geralmente envolve custos de material mais baixos, mas exige mão de obra mais qualificada e energia, tornando-a adequada para fabricação personalizada ou de alta resistência.

Desconstruindo o "Custo" da União de Metais

O custo total de um processo de união é a soma de múltiplos fatores, não um único item. Compreender esses componentes é fundamental para tomar uma decisão informada.

Mão de Obra: Habilidade e Tempo

A soldagem, especialmente para aplicações estruturais, exige um operador certificado e qualificado. Essa mão de obra especializada é um fator de custo significativo, particularmente para processos manuais.

A brasagem pode ser frequentemente automatizada, especialmente em configurações de brasagem em forno ou por indução. Isso reduz drasticamente o custo de mão de obra por junta na fabricação de alto volume, tornando-a altamente econômica em escala.

Materiais: Metais de Adição e Consumíveis

Os consumíveis de soldagem, como arame ou varetas de aço, são geralmente baratos. O custo é baixo porque são frequentemente feitos de metais industriais comuns.

Os metais de adição para brasagem, por outro lado, frequentemente contêm altas porcentagens de prata para diminuir seu ponto de fusão e melhorar o fluxo. Isso torna o próprio material de adição um componente de custo importante do processo de brasagem.

Equipamento e Energia

A brasagem ocorre em temperaturas muito mais baixas do que a soldagem, pois não derrete os metais base. Isso se traduz diretamente em menor consumo de energia por junta, uma economia significativa em grandes séries de produção.

A soldagem requer alta entrada de energia para derreter os metais base e criar uma ligação por fusão. O equipamento pode variar de soldadores de eletrodo revestido relativamente baratos a sistemas robóticos altamente complexos e caros.

Pós-processamento e Acabamento

As juntas brasadas são tipicamente muito limpas e organizadas, muitas vezes exigindo pouca ou nenhuma retificação ou acabamento secundário. Este processo de união "net-shape" economiza tempo e mão de obra significativos a jusante.

As juntas soldadas frequentemente apresentam respingos e um cordão irregular que requer retificação, lixamento ou outras etapas de acabamento para atender aos requisitos estéticos ou funcionais, aumentando o tempo e o custo total do projeto.

Quando a Soldagem é Tipicamente Mais Custo-Efetiva

Apesar do potencial de automação na brasagem, a soldagem continua sendo a escolha preferida para muitos cenários comuns devido à sua simplicidade e resistência inerentes.

Projetos de Baixo Volume ou Únicos

Para reparos ou fabricação em pequenos lotes, a configuração para soldagem manual é rápida e direta. O custo mais alto da mão de obra qualificada é compensado pela preparação mínima e pelo custo mais baixo dos materiais de adição em comparação com a brasagem.

Aplicações que Exigem Máxima Resistência

A soldagem funde os metais base, criando uma junta que pode ser tão forte quanto, ou até mais forte que, os próprios materiais. Quando a resistência absoluta e a integridade estrutural são as principais preocupações, a soldagem é a escolha técnica superior e, muitas vezes, mais direta e econômica.

União de Seções Grossas de Metais Semelhantes

A soldagem se destaca na penetração de materiais espessos para criar uma ligação profunda e robusta. A alta entrada de calor é necessária para essas aplicações, enquanto a brasagem teria dificuldade em aquecer uma grande massa térmica uniformemente à temperatura exigida.

Compreendendo as Trocas

Escolher entre brasagem e soldagem é um exercício de equilíbrio de prioridades conflitantes. Não existe um método universalmente "melhor" ou "mais barato".

Resistência vs. Integridade do Material

A soldagem cria a ligação mais forte possível, mas a um custo. O calor intenso cria uma zona afetada pelo calor (ZAC) que pode alterar as propriedades mecânicas do metal base, potencialmente tornando-o mais quebradiço.

A brasagem opera abaixo do ponto de fusão dos metais base, deixando suas propriedades amplamente intactas. A junta é mais fraca do que uma soldada, mas muitas vezes forte o suficiente para a aplicação, e evita o risco de distorção térmica, o que é crítico para peças finas ou delicadas.

Custo do Metal de Adição vs. Potencial de Automação

O alto custo das ligas de brasagem à base de prata é um obstáculo significativo. No entanto, esse custo pode ser precisamente controlado em um processo automatizado onde a quantidade exata de enchimento é aplicada a cada vez, minimizando o desperdício.

O baixo custo do arame de solda é atraente, mas a soldagem manual pode levar a excesso de solda e maior desperdício, e o custo de mão de obra associado por junta permanece alto sem um grande investimento em robótica.

União de Metais Dissimilares

A maior vantagem técnica da brasagem é sua capacidade de unir metais dissimilares, como cobre com aço ou alumínio com cobre. Soldar esses materiais juntos é frequentemente impossível devido às suas propriedades metalúrgicas incompatíveis. Nesses casos, a brasagem é a única opção viável, justificando seu custo.

Fazendo a Escolha Certa para Sua Aplicação

Para selecionar o processo mais econômico, você deve avaliar os objetivos específicos do seu projeto.

- Se o seu foco principal é produção em massa e automação: A brasagem é provavelmente o caminho mais econômico devido aos menores tempos de ciclo, menor uso de energia e pós-processamento mínimo.

- Se o seu foco principal é a integridade estrutural em um projeto de baixo volume: A soldagem é quase sempre a solução mais barata e direta, oferecendo resistência superior com configuração mínima.

- Se o seu foco principal é unir metais delicados, finos ou dissimilares: A brasagem é a escolha técnica superior, e seu custo é justificado por suas capacidades únicas que a soldagem não consegue igualar.

Em última análise, uma decisão informada vem da análise do custo total da peça acabada – não apenas do processo em si.

Tabela Resumo:

| Fator | Brasagem | Soldagem |

|---|---|---|

| Custo de Mão de Obra | Menor (facilmente automatizado) | Maior (requer operador qualificado) |

| Custo de Material | Maior (ligas de enchimento caras) | Menor (consumíveis baratos) |

| Custo de Energia | Menor (temperaturas mais baixas) | Maior (derrete o metal base) |

| Pós-processamento | Mínimo (juntas limpas) | Frequentemente necessário (retificação, acabamento) |

| Ideal Para | Produção de alto volume, metais dissimilares, peças finas/delicadas | Trabalho de baixo volume/reparo, resistência máxima, seções grossas |

Ainda Não Tem Certeza de Qual Processo é o Certo para o Seu Projeto?

Escolher entre brasagem e soldagem é uma decisão crítica que impacta seu orçamento, cronograma e qualidade do produto. Os especialistas da KINTEK podem ajudá-lo a analisar sua aplicação específica — seja você em fabricação de alto volume ou precise de um reparo personalizado — para determinar a solução de união de metais mais econômica e tecnicamente sólida.

Somos especializados no fornecimento de equipamentos de laboratório e consumíveis necessários para processamento térmico preciso, incluindo aplicações de brasagem e tratamento térmico. Deixe-nos ajudá-lo a otimizar seu processo para eficiência e desempenho.

Entre em contato com a KINTEK hoje para uma consulta personalizada!

Guia Visual

Produtos relacionados

- Máquina de Forno de Prensagem a Quente a Vácuo Prensagem a Vácuo Aquecida

- Forno de Prensagem a Quente a Vácuo Máquina de Prensagem a Vácuo Forno Tubular

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

As pessoas também perguntam

- Por que a força de prensagem é importante na sinterização? Obtenha Materiais Mais Densos e Fortes Mais Rapidamente

- O que é forjamento a quente por prensa? Criação de Componentes Metálicos Complexos e de Alta Resistência

- Qual é a principal função da conformação por prensagem a quente? Alcançar resistência superior e precisão na fabricação

- O que é o método de prensagem a quente na sinterização? Um Guia para a Fabricação de Materiais de Alta Densidade

- Qual é o efeito de aumentar a pressão durante a sinterização por prensagem a quente? Otimizar Densidade, Tempo e Temperatura