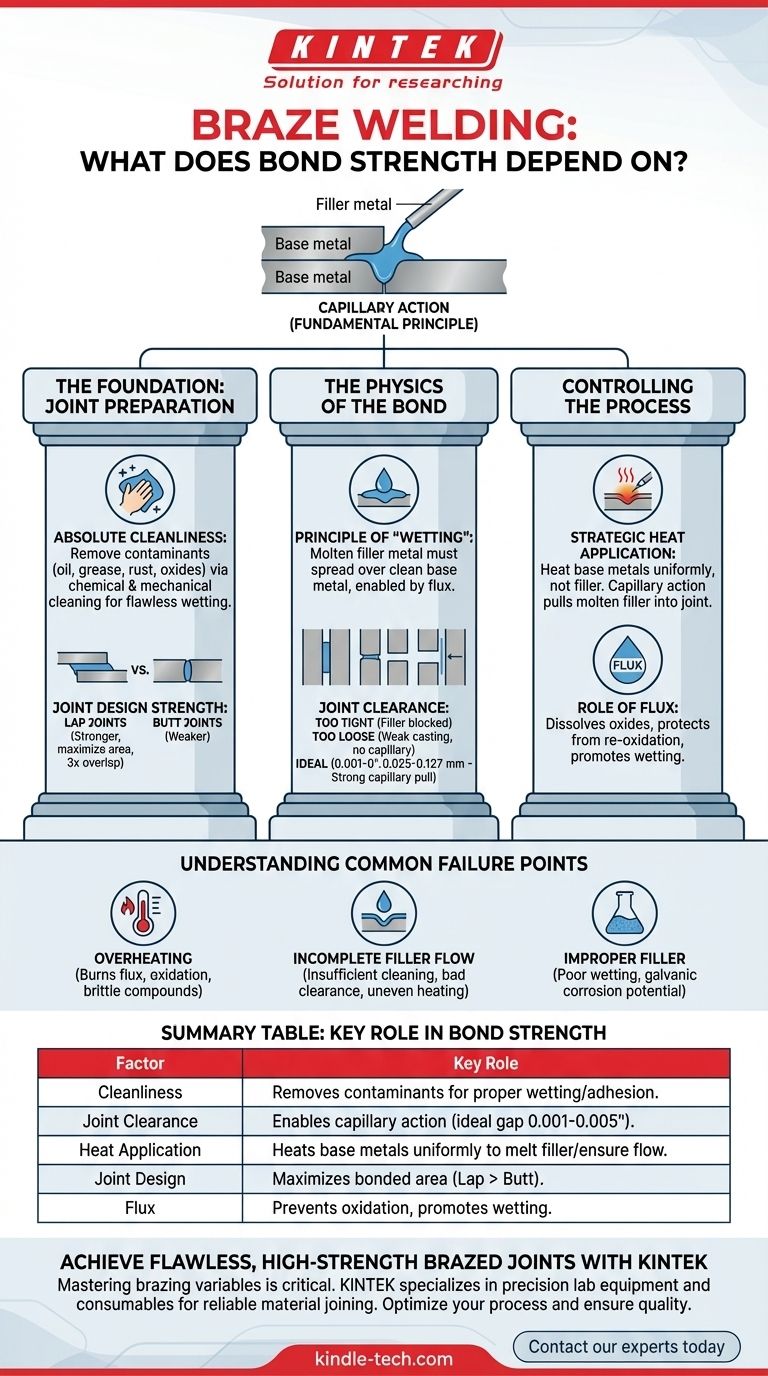

Na soldagem por brasagem, a resistência da união depende fundamentalmente da ação capilar, que é governada por três fatores críticos: a limpeza dos metais base, a folga (espaço) entre as peças e a aplicação correta de calor. Ao contrário da soldagem tradicional, a soldagem por brasagem não derrete os metais base; sua resistência provém de uma ligação metalúrgica formada quando um metal de adição adere a uma grande área de superfície limpa.

A resistência final de uma junta brasada não é determinada apenas pela resistência do metal de adição, mas pelo design da junta e pela perfeição do processo de brasagem. Uma brasagem forte é o resultado da maximização da área de superfície ligada e da garantia de que essa superfície seja perfeitamente molhada pelo metal de adição.

A Base: Preparação da Junta

A grande maioria das falhas na soldagem por brasagem pode ser rastreada até uma preparação inadequada. A ligação metalúrgica no coração do processo não pode se formar se as superfícies não estiverem impecáveis e configuradas corretamente.

A Necessidade Absoluta de Limpeza

Contaminantes como óleo, graxa, ferrugem e óxidos atuam como uma barreira física, impedindo que o metal de adição fundido faça contato íntimo com o metal base. Isso impede a formação da ligação.

A limpeza é um processo de duas etapas: limpeza química (usando desengraxantes ou solventes para remover óleos) seguida de limpeza mecânica (usando uma escova de arame, lixa ou esmerilhamento para remover óxidos). A superfície deve estar limpa e brilhante imediatamente antes da montagem.

Resistência Através do Design da Junta

Como o metal base não é derretido, a resistência da junta é uma função da área total da superfície ligada.

As juntas sobrepostas são inerentemente mais fortes do que as juntas de topo na brasagem. Uma boa regra geral é projetar o comprimento da sobreposição para ser pelo menos três vezes a espessura do membro de metal base mais fino. Este design garante que a junta será mais forte do que os próprios metais base.

A Física da Ligação: Ação Capilar

A ação capilar é o fenômeno que atrai o metal de adição fundido para a pequena folga entre as duas partes do metal base, distribuindo-o completamente por toda a junta. Para que isso funcione, duas condições devem ser atendidas.

O Princípio da "Molhagem"

Molhagem é a capacidade de um líquido se espalhar sobre uma superfície sólida. Pense na água que forma gotas no capô encerado de um carro (pouca molhagem) versus se espalhar em um painel de vidro limpo (boa molhagem).

Para uma ligação forte, o metal de adição fundido deve "molhar" o metal base. Isso só acontece em uma superfície perfeitamente limpa e livre de óxidos, onde o fluxo desempenha seu papel essencial.

A Regra "Cachinhos Dourados" da Folga da Junta

A folga entre as peças é o parâmetro mais crítico para alcançar a máxima resistência.

- Muito apertado: Se a folga for muito pequena, o metal de adição não pode fluir para a junta.

- Muito solto: Se a folga for muito ampla, a ação capilar é perdida. A junta será preenchida com metal de adição, mas será essencialmente uma fundição fraca com muito pouca resistência da junta.

Para a maioria dos metais de adição comuns, a folga ideal é entre 0,001 e 0,005 polegadas (0,025 a 0,127 mm). Essa pequena folga cria a poderosa força capilar necessária para puxar o enchimento para toda a junta.

Controlando o Processo: Calor, Fluxo e Metal de Adição

Com uma junta limpa e projetada corretamente, o sucesso agora depende da execução. O objetivo é levar todo o conjunto da junta à temperatura de brasagem uniformemente.

O Papel do Fluxo

O fluxo é um composto químico que serve a três propósitos:

- Dissolve e remove quaisquer óxidos residuais no metal base.

- Protege a peça de reoxidar enquanto é aquecida.

- Promove a ação de molhagem do metal de adição, ajudando-o a fluir suavemente.

A fusão do fluxo também pode servir como um indicador útil de temperatura de que o metal base está se aproximando da temperatura de brasagem.

Aplicação Estratégica de Calor

Um erro comum é aquecer o metal de adição diretamente. A técnica correta é aquecer os metais base.

O calor deve ser aplicado de forma ampla e uniforme em toda a área da junta. Quando os metais base atingem a temperatura de trabalho do metal de adição, eles o derreterão ao contato. A ação capilar então puxará este metal de adição fundido para a junta, independentemente da gravidade.

Compreendendo os Pontos Comuns de Falha

Uma compreensão profunda do porquê as juntas falham é crucial para garantir que elas sejam bem-sucedidas. A confiança em uma junta brasada vem de saber que você evitou essas armadilhas comuns.

Superaquecimento: O Assassino Silencioso da Resistência

Aplicar calor demais é tão ruim quanto aplicar pouco. O superaquecimento pode queimar o fluxo, levando a uma oxidação pesada que impede o fluxo do metal de adição. Também pode fazer com que o metal de adição se ligue excessivamente ao metal base, criando compostos intermetálicos frágeis que reduzem drasticamente a ductilidade e a resistência da junta.

Fluxo Incompleto do Metal de Adição

Se você desmontar uma junta com falha e vir áreas que não estão cobertas por metal de adição, isso aponta para uma falha no processo. A causa é quase sempre uma das três coisas: limpeza insuficiente, folga inadequada da junta ou aquecimento irregular que criou pontos frios.

Seleção Inadequada do Metal de Adição

O metal de adição deve ser quimicamente compatível com os metais base que você está unindo. Usar o metal de adição errado pode resultar em má molhagem, uma ligação fraca ou até mesmo criar um potencial para corrosão galvânica na montagem final, especialmente ao unir metais dissimilares.

Fazendo a Escolha Certa para o Seu Objetivo

Para traduzir esses princípios em prática, adapte sua abordagem aos requisitos específicos da sua junta.

- Se o seu foco principal é a máxima resistência à tração e ao cisalhamento: Projete uma junta sobreposta com uma sobreposição de pelo menos 3x a espessura do metal mais fino e mantenha uma folga precisa e apertada.

- Se o seu foco principal é unir metais dissimilares (por exemplo, cobre com aço): Priorize a seleção de um metal de adição e sistema de fluxo especificamente projetados para essa combinação para garantir compatibilidade química e molhagem adequada.

- Se você estiver experimentando resultados inconsistentes ou falhas: Reavalie imediatamente seu protocolo de limpeza e controle de calor. A maioria dos problemas é resolvida sendo mais meticuloso na preparação e garantindo que toda a junta seja aquecida uniformemente.

Uma solda por brasagem bem-sucedida é o resultado direto de um processo cuidadosamente controlado que prioriza a limpeza, a precisão e uma compreensão fundamental de como os materiais interagem.

Tabela Resumo:

| Fator | Papel Chave na Resistência da Ligação |

|---|---|

| Limpeza | Remove contaminantes para a molhagem e adesão adequadas do metal de adição. |

| Folga da Junta | Permite a ação capilar; a folga ideal é de 0,001-0,005 polegadas. |

| Aplicação de Calor | Aquece os metais base uniformemente para derreter o metal de adição e garantir o fluxo completo. |

| Design da Junta | Maximiza a área de superfície ligada; as juntas sobrepostas são mais fortes que as juntas de topo. |

| Fluxo | Previne a oxidação e promove a molhagem para uma ligação impecável. |

Obtenha Juntas Brasadas Impecáveis e de Alta Resistência com a KINTEK

Dominar as variáveis da soldagem por brasagem é fundamental para a integridade da junta. Seja para unir metais dissimilares ou para exigir a máxima resistência à tração, o equipamento e os consumíveis certos são essenciais para o sucesso repetível.

A KINTEK é especializada em equipamentos de laboratório de precisão e consumíveis para aplicações de união de materiais. Fornecemos as ferramentas confiáveis e o suporte especializado que seu laboratório precisa para garantir que cada solda por brasagem atenda aos mais altos padrões de resistência e qualidade.

Deixe-nos ajudá-lo a otimizar seu processo de brasagem. Entre em contato com nossos especialistas hoje para discutir seus requisitos de aplicação específicos.

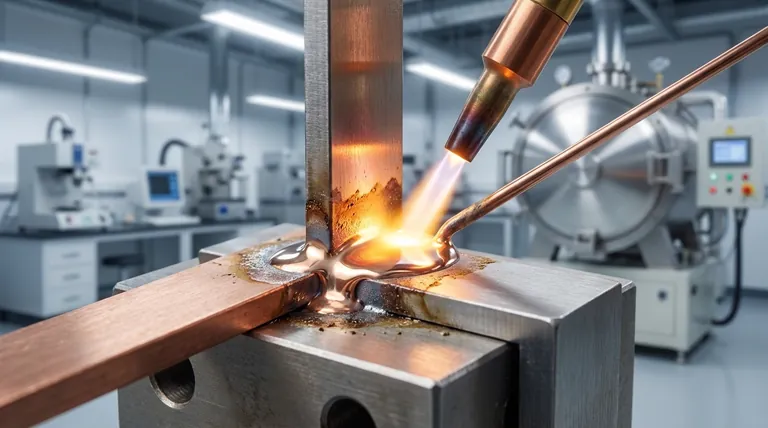

Guia Visual

Produtos relacionados

- Máquina de Forno de Prensagem a Quente a Vácuo Prensagem a Vácuo Aquecida

- Forno de Prensagem a Quente a Vácuo Máquina de Prensagem a Vácuo Forno Tubular

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Prensa Hidráulica Aquecida com Placas Aquecidas para Prensa Quente de Laboratório com Caixa de Vácuo

As pessoas também perguntam

- Quais são as vantagens de usar um forno de sinterização de prensa a quente a vácuo? Alcançar 99,1% de Densidade em Compósitos CuW30

- Por que o vácuo é essencial para a sinterização de compósitos metal-cerâmicos? Obtenha Resultados Puros e de Alta Densidade

- Qual papel uma prensa quente de alta temperatura desempenha na sinterização de NITE-SiC? Otimize seu processo de densificação

- Qual é a importância do controle preciso da temperatura na infiltração por fusão? Obtenha eletrodos de liga Li de alto desempenho

- Quais são as vantagens de usar uma prensa a quente a vácuo para CuCr50? Obtenha Densidade e Pureza Superiores na Produção de Ligas