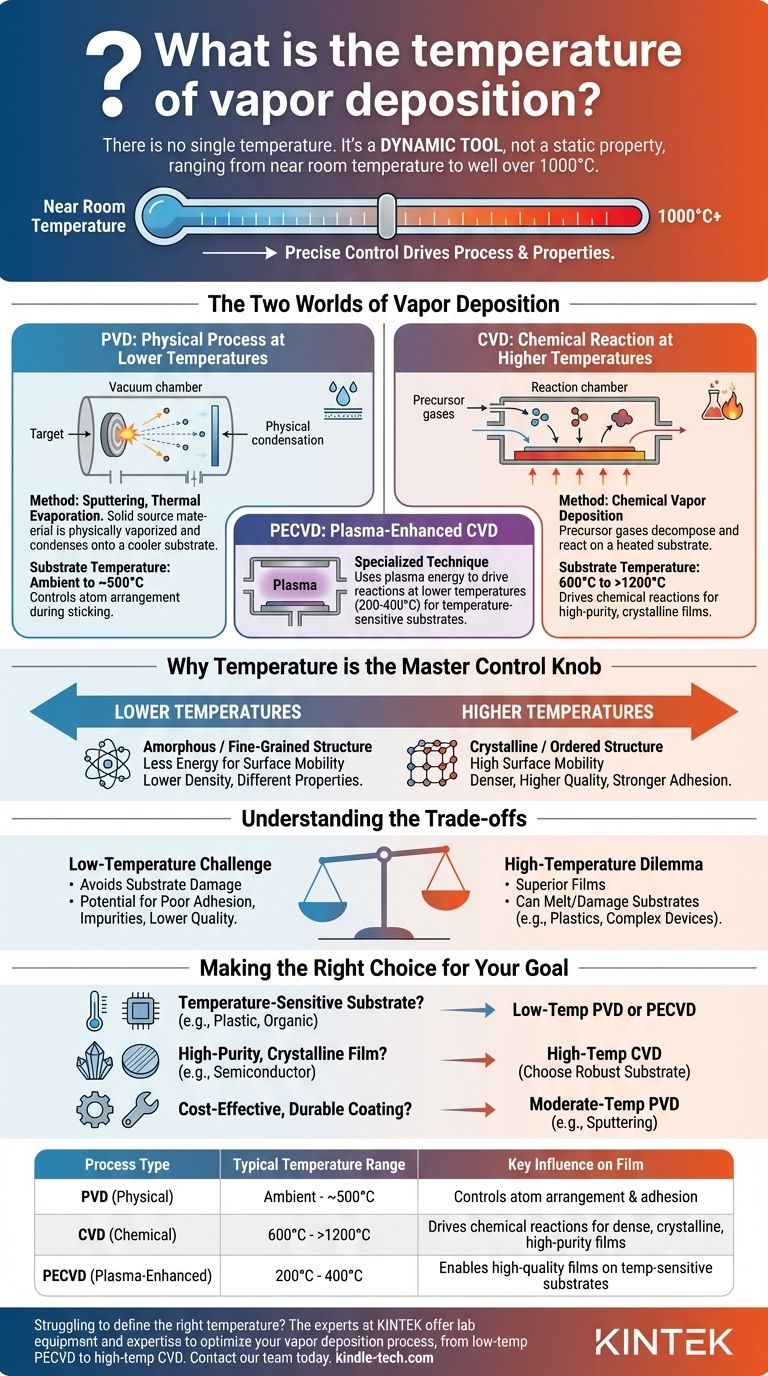

Não existe uma única temperatura para a deposição de vapor. A temperatura necessária não é um número fixo, mas um parâmetro crítico do processo que pode variar de perto da temperatura ambiente a bem mais de 1000°C, dependendo inteiramente da técnica específica utilizada e dos materiais que estão sendo depositados.

O conceito central a ser compreendido é que a temperatura não é uma propriedade estática da deposição de vapor, mas sim uma ferramenta dinâmica. Ela é precisamente controlada para impulsionar um processo físico (como no PVD) ou uma reação química (como no CVD) para obter um filme com propriedades específicas e desejadas.

Os Dois Mundos da Deposição de Vapor

Para entender o papel da temperatura, você deve primeiro distinguir entre as duas principais famílias de deposição de vapor: Deposição Física de Vapor (PVD) e Deposição Química de Vapor (CVD).

PVD: Um Processo Físico em Temperaturas Mais Baixas

A Deposição Física de Vapor inclui métodos como a pulverização catódica e a evaporação térmica. Nesses processos, um material de fonte sólida é bombardeado com energia, fazendo com que átomos ou moléculas sejam ejetados para uma câmara de vácuo.

Essas partículas ejetadas viajam e se condensam fisicamente em um substrato mais frio, formando um filme fino. A temperatura do substrato é frequentemente mantida relativamente baixa — da temperatura ambiente a algumas centenas de graus Celsius — principalmente para controlar como os átomos se organizam ao aderir à superfície.

CVD: Uma Reação Química em Temperaturas Mais Altas

A Deposição Química de Vapor é fundamentalmente diferente. Envolve a introdução de gases precursores em uma câmara de reação onde eles se decompõem e reagem em um substrato aquecido para formar o filme sólido desejado.

Este processo requer energia térmica significativa para quebrar as ligações químicas nos gases precursores e impulsionar as reações superficiais. Consequentemente, as temperaturas de CVD são tipicamente muito mais altas do que as de PVD, frequentemente variando de 600°C a mais de 1200°C, especialmente para a criação de filmes cristalinos de alta pureza para indústrias como a de semicondutores.

Por Que a Temperatura é o Botão de Controle Mestre

Tanto no PVD quanto no CVD, a temperatura do substrato é uma das alavancas mais poderosas que um engenheiro tem para controlar o resultado final. Ela influencia diretamente a microestrutura e as propriedades do filme depositado.

Controlando a Estrutura e Densidade do Filme

Temperaturas mais baixas geralmente levam a uma estrutura de filme amorfa ou de grãos finos. Os átomos "grudam" onde caem com pouca energia para se mover, resultando em um filme menos ordenado e, às vezes, menos denso.

Temperaturas mais altas fornecem aos átomos depositados maior mobilidade superficial. Isso permite que eles se rearranjem em estruturas cristalinas mais estáveis e ordenadas, resultando em um filme mais denso e de maior qualidade, com diferentes propriedades mecânicas e elétricas.

Gerenciando a Adesão do Filme

O controle adequado da temperatura também é crítico para garantir que o filme adira fortemente ao substrato. Um substrato aquecido pode promover uma melhor ligação entre a primeira camada de átomos depositados e a superfície.

No entanto, uma grande diferença de temperatura entre um processo de deposição quente e um substrato frio pode criar tensões internas no filme, potencialmente fazendo com que ele rache ou se descole.

Compreendendo as Compensações

A seleção de uma temperatura de deposição é sempre um ato de equilíbrio entre alcançar as propriedades ideais do filme e respeitar as limitações do substrato.

O Dilema da Alta Temperatura

Embora altas temperaturas frequentemente produzam filmes superiores, elas podem danificar ou destruir o substrato subjacente. Você não pode usar um processo CVD a 1000°C para revestir um componente plástico, pois ele simplesmente derreteria.

Mesmo com substratos robustos como wafers de silício, altas temperaturas podem causar difusão indesejada de elementos ou alterar estruturas previamente criadas, representando um desafio significativo na fabricação de dispositivos complexos.

O Desafio da Baixa Temperatura

O uso de uma temperatura mais baixa evita danos ao substrato, mas pode comprometer a qualidade do filme. Filmes depositados em baixas temperaturas podem sofrer de baixa adesão, níveis mais altos de impurezas e propriedades estruturais menos desejáveis.

Para resolver isso, técnicas especializadas como a CVD Aprimorada por Plasma (PECVD) foram desenvolvidas. A PECVD usa um plasma rico em energia para ajudar a quebrar os gases precursores, permitindo que a reação química ocorra em temperaturas muito mais baixas (por exemplo, 200-400°C) enquanto ainda alcança boa qualidade de filme.

Fazendo a Escolha Certa para o Seu Objetivo

A temperatura ideal é definida pela sua aplicação e restrições específicas.

- Se o seu foco principal é depositar um revestimento em um substrato sensível à temperatura (como plástico ou eletrônicos orgânicos): Você precisará investigar processos PVD de baixa temperatura ou técnicas especializadas como a CVD Aprimorada por Plasma (PECVD).

- Se o seu foco principal é obter um filme altamente cristalino, denso e puro (como para fabricação de semicondutores): Você deve esperar usar um processo CVD de alta temperatura e garantir que o material do seu substrato seja escolhido para resistir a ele.

- Se o seu foco principal é um revestimento metálico durável e econômico em uma peça de metal ou cerâmica: Um processo PVD como a pulverização catódica em temperatura moderada é frequentemente a solução mais prática e amplamente utilizada.

Em última análise, dominar a deposição de vapor significa tratar a temperatura não como um número fixo, mas como a ferramenta mais poderosa para projetar o resultado desejado.

Tabela Resumo:

| Tipo de Processo | Faixa de Temperatura Típica | Principal Influência no Filme |

|---|---|---|

| PVD (Físico) | Ambiente - ~500°C | Controla o arranjo dos átomos e a adesão na superfície do substrato. |

| CVD (Químico) | 600°C - >1200°C | Impulsiona reações químicas para filmes densos, cristalinos e de alta pureza. |

| PECVD (Aprimorado por Plasma) | 200°C - 400°C | Permite filmes de alta qualidade em substratos sensíveis à temperatura. |

Com dificuldades para definir a temperatura de deposição correta para seu substrato e as propriedades desejadas do filme? Os especialistas da KINTEK estão aqui para ajudar. Somos especializados em equipamentos de laboratório e consumíveis para deposição de vapor, fornecendo as ferramentas e a expertise para otimizar seu processo — seja você trabalhando com materiais delicados que exigem PECVD de baixa temperatura ou necessitando de CVD de alta temperatura para filmes de grau semicondutor. Entre em contato com nossa equipe hoje para discutir sua aplicação específica e alcançar resultados superiores.

Guia Visual

Produtos relacionados

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

As pessoas também perguntam

- O que é PECVD em semicondutores? Habilitando a Deposição de Filmes Finos em Baixa Temperatura para CIs

- Quais são os métodos de deposição? Um Guia para Técnicas de Filmes Finos PVD e CVD

- Quais são os diferentes tipos de filmes finos? Um Guia para Revestimentos Ópticos, Elétricos e Funcionais

- Como funciona o PECVD? Habilita a Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade

- Que cor têm os diamantes CVD? Compreendendo o Processo do Tom Castanho à Beleza Incolor