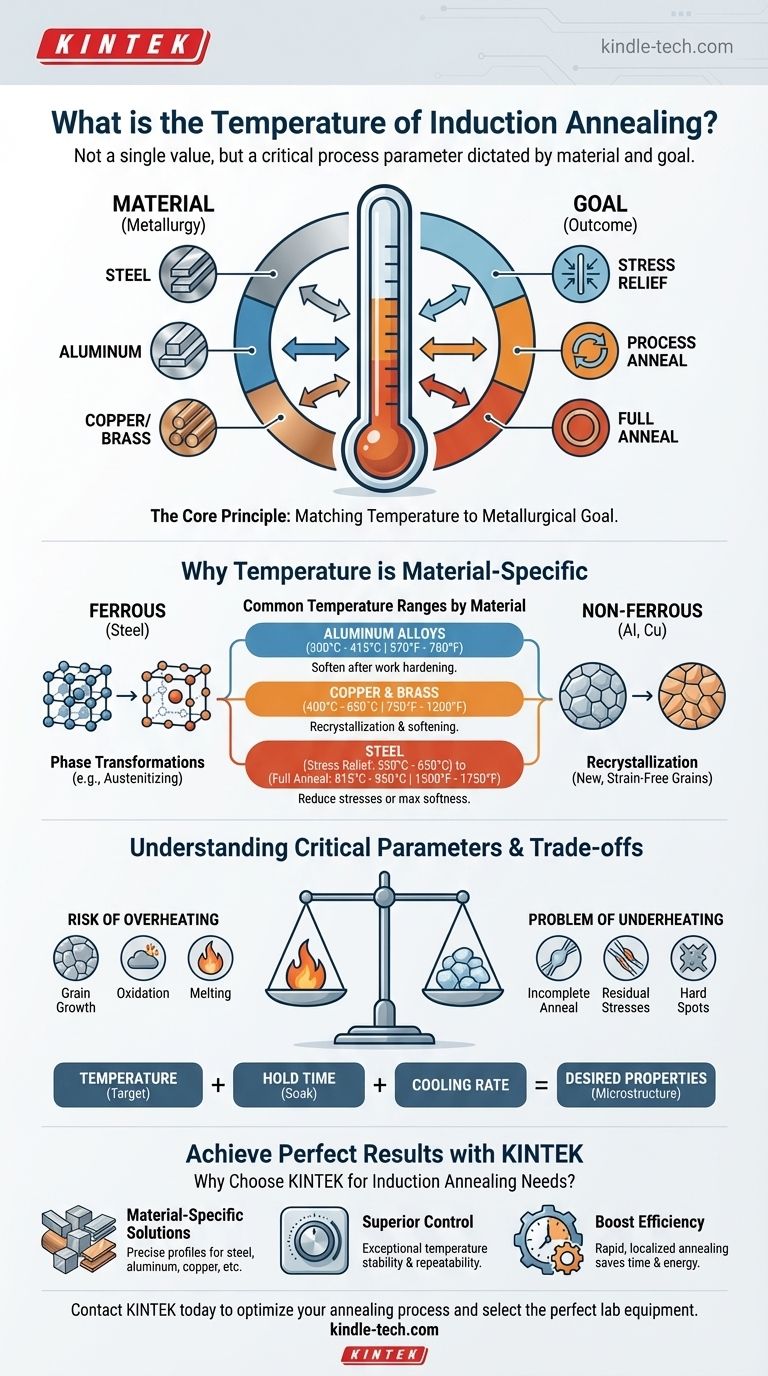

A temperatura para o recozimento por indução não é um valor único. Em vez disso, é um parâmetro crítico do processo que depende inteiramente do metal específico que está sendo tratado e do resultado metalúrgico desejado. Por exemplo, o alívio de tensões no aço requer uma temperatura diferente do amolecimento completo de uma liga de alumínio.

O princípio fundamental a ser compreendido é que a temperatura de recozimento por indução é ditada pela metalurgia única do material. O objetivo é aquecer o metal até um ponto preciso que desencadeie uma mudança específica – como alívio de tensões ou recristalização – sem causar efeitos indesejados, como crescimento excessivo de grãos ou fusão.

O Princípio Fundamental: Correspondência da Temperatura com o Objetivo Metalúrgico

Para controlar um processo de recozimento, você deve primeiro entender o propósito do tratamento térmico e como o material escolhido responde à energia térmica.

O que é Recozimento?

Recozimento é um processo de tratamento térmico que altera a microestrutura de um material para alcançar uma mudança desejada em suas propriedades mecânicas ou elétricas.

Os objetivos comuns incluem amolecer o metal para melhorar a conformabilidade, aumentar a ductilidade, aliviar tensões internas de trabalhos anteriores e refinar a estrutura de grãos.

Por que a Temperatura é Específica do Material

Diferentes metais e ligas possuem estruturas atômicas e pontos de transformação fundamentalmente diferentes. A temperatura necessária para o recozimento está diretamente ligada a esses marcos metalúrgicos.

Para aços, as temperaturas críticas relacionam-se a transformações de fase, como a mudança de uma estrutura ferrita-perlita para austenita. Para ligas não ferrosas como alumínio ou cobre, a temperatura chave está relacionada à recristalização, onde novos grãos livres de tensões se formam.

Faixas de Temperatura Comuns por Material

Embora as temperaturas específicas devam ser validadas para sua liga e objetivo exatos, as diretrizes gerais fornecem um ponto de partida confiável.

Recozimento de Aço

A temperatura para o recozimento de aço varia drasticamente com base no teor de carbono e no resultado pretendido.

- Alívio de Tensões: Tipicamente 550°C a 650°C (1020°F a 1200°F). Isso reduz as tensões internas com efeito mínimo na dureza.

- Recozimento de Processo/Subcrítico: Tipicamente 650°C a 720°C (1200°F a 1330°F). Isso é usado para amolecer o aço para posterior trabalho a frio.

- Recozimento Completo: Requer aquecimento acima da temperatura de austenitização, geralmente 815°C a 950°C (1500°F a 1750°F), seguido por resfriamento muito lento para produzir o estado mais macio possível.

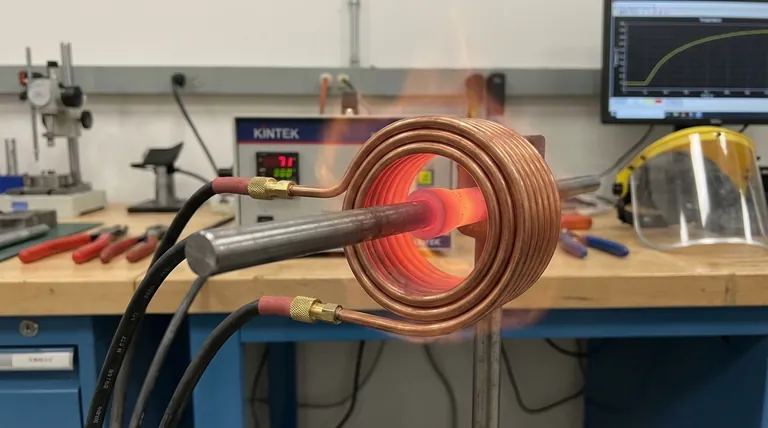

Recozimento de Cobre e Latão

Cobre e suas ligas são recozidos para amolecê-los após o encruamento. O processo é governado pela recristalização.

A faixa de temperatura típica para o recozimento de cobre e latão é entre 400°C e 650°C (750°F a 1200°F). Temperaturas mais altas resultam em um recozimento mais rápido e macio, mas correm o risco de crescimento excessivo de grãos.

Recozimento de Ligas de Alumínio

O alumínio requer temperaturas significativamente mais baixas e controle preciso para evitar superaquecimento ou fusão.

A maioria das ligas de alumínio é recozida na faixa de 300°C a 415°C (570°F a 780°F). A temperatura exata e o tempo de permanência são críticos para alcançar as propriedades desejadas sem comprometer a integridade do material.

Compreendendo as Trocas e os Parâmetros Críticos

A temperatura é a variável mais importante, mas não age sozinha. A falha em controlar todo o perfil térmico pode levar à falha do processo.

O Risco de Superaquecimento

Exceder a temperatura alvo pode ser prejudicial. Pode causar crescimento excessivo de grãos, o que reduz a resistência e a tenacidade, ou oxidação superficial indesejada. Em casos extremos, pode levar à fusão localizada e ao descarte da peça.

O Problema do Subaquecimento

O calor insuficiente significa que a transformação metalúrgica desejada não será totalmente concluída. Isso pode resultar em um recozimento incompleto, deixando tensões residuais ou pontos duros que podem causar falhas em operações de conformação subsequentes ou no serviço final.

Por que o Tempo de Permanência e a Taxa de Resfriamento Importam

A temperatura é apenas uma parte da receita térmica.

- Tempo de Permanência: O material deve ser mantido na temperatura alvo por tempo suficiente para que o calor penetre na peça e para que a microestrutura se transforme completamente. Isso é frequentemente chamado de "tempo de imersão".

- Taxa de Resfriamento: Após o aquecimento, a taxa de resfriamento determina a microestrutura e as propriedades finais. Um resfriamento lento é essencial para um recozimento completo no aço, enquanto outros processos podem ser menos sensíveis.

A Vantagem Única da Indução

O aquecimento por indução oferece controle de temperatura excepcionalmente preciso, rápido e repetível. Isso permite o recozimento direcionado de zonas específicas em uma peça sem afetar o resto do componente, uma vantagem significativa sobre os métodos baseados em forno.

Determinando a Temperatura Certa para Sua Aplicação

Para selecionar a temperatura correta, você deve primeiro definir seu objetivo. Os parâmetros do processo são uma função direta das propriedades do material que você precisa alcançar.

- Se seu foco principal é a máxima maciez e ductilidade (Recozimento Completo): Você deve aquecer acima da temperatura crítica superior de transformação do material (por exemplo, austenitização para aço) e resfriá-lo muito lentamente.

- Se seu foco principal é aliviar tensões da fabricação (Alívio de Tensões): Use uma temperatura subcrítica mais baixa que seja alta o suficiente para permitir o movimento atômico, mas baixa o suficiente para evitar mudanças microestruturais significativas.

- Se seu foco principal é amolecer uma peça para posterior trabalho a frio (Recozimento de Processo): Aqueça a uma temperatura que permita a recristalização sem o custo de tempo e energia de um recozimento completo.

- Se você estiver trabalhando com ligas não ferrosas como alumínio ou cobre: Suas temperaturas serão significativamente mais baixas e são governadas por dados de recristalização para sua liga específica, não por transformações de fase.

Em última análise, dominar o recozimento por indução vem de tratar a temperatura não como um número estático, mas como uma ferramenta dinâmica para controlar as propriedades finais do seu material.

Tabela Resumo:

| Material | Faixa Comum de Temperatura de Recozimento | Objetivo Principal |

|---|---|---|

| Aço (Alívio de Tensões) | 550°C - 650°C (1020°F - 1200°F) | Reduzir tensões internas |

| Aço (Recozimento Completo) | 815°C - 950°C (1500°F - 1750°F) | Máxima maciez e ductilidade |

| Ligas de Alumínio | 300°C - 415°C (570°F - 780°F) | Amolecer após o encruamento |

| Cobre e Latão | 400°C - 650°C (750°F - 1200°F) | Recristalização e amolecimento |

Obtenha Resultados de Recozimento Perfeitos com a KINTEK

Selecionar a temperatura certa é apenas o primeiro passo. O controle preciso e repetível do calor é o que diferencia um recozimento bem-sucedido de uma peça descartada. Os sistemas avançados de aquecimento por indução da KINTEK fornecem o controle exato de que você precisa para alívio de tensões, amolecimento e recozimento completo de qualquer metal.

Por que escolher a KINTEK para as necessidades de recozimento por indução do seu laboratório?

- Soluções Específicas para Materiais: Nossos equipamentos são projetados para lidar com os perfis térmicos precisos exigidos para aço, alumínio, cobre e muito mais.

- Controle Superior: Evite superaquecimento e subaquecimento com a estabilidade e repetibilidade excepcionais da temperatura de nossos sistemas.

- Aumente a Eficiência: Obtenha recozimento direcionado e localizado mais rapidamente do que com os métodos tradicionais de forno, economizando tempo e energia.

Pronto para otimizar seu processo de recozimento? Entre em contato com a KINTEK hoje e deixe nossos especialistas ajudá-lo a selecionar o equipamento de laboratório perfeito para seu material e objetivos de aplicação específicos.

Guia Visual

Produtos relacionados

- Fornalha de Fusão por Arco a Vácuo Não Consumível

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Fornalha de Tubo Laboratorial Multizona

- Fornalha Rotativa de Tubo de Trabalho Contínuo Selada a Vácuo

- Forno de Mufla de 1700℃ para Laboratório

As pessoas também perguntam

- Quais são os pontos fortes da brasagem? Obtenha uma união de metais forte, limpa e precisa

- Quais são os diferentes tipos de processos de fusão? Da Fundição à Suspensão para Pureza Máxima

- O que é um quadro AC? Decifrando os Dois Significados em Wi-Fi e Vídeo

- Quais são as vantagens e desvantagens da brasagem? Um Guia para União de Metais Forte e Limpa

- Qual é a diferença entre VAR e VIM? Variáveis Vimscript Legadas vs. API Moderna do Neovim